一种光伏封装胶膜的制作方法

1.本技术属于光伏技术领域,尤其涉及一种光伏封装胶膜。

背景技术:

2.太阳能光伏电池组件的主要部件是太阳能电池片,而太阳能电池片不能直接暴露在阳光、雨水等自然条件下,因此在实际应用中太阳能光伏电池组件的封装是很有必要的,封装质量的好坏决定了光伏组件的使用寿命及可靠性。

3.封装胶膜是光伏封装中重要的封装材料,封装胶膜的好坏是决定光伏组件产品质量、寿命的关键性因素。目前效率高、成本低的薄膜化光电池逐渐占据光伏技术的主导地位,但由于封装胶膜硬度比较高,特别是在层压过程中,容易导致电池片,尤其是高效薄片化电池片发生隐裂现象,而电池片隐裂会直接导致光伏组件发电效率降低。因此现有技术通过在封装胶膜中引入发泡结构降低封装胶膜的硬度,提高其抗冲击性能。

4.现有技术的封装胶膜在发泡后分解产生的副产物留在胶膜中,甚至迁移到胶膜表面,影响胶膜封装性能,封装后会影响光伏组件工作效率,降低光伏组件使用寿命及可靠性。因此发明一种光伏封装胶膜在提高胶膜抗冲击性能的同时不影响封装胶膜的性能是有必要的。

技术实现要素:

5.本技术实施例通过提供一种光伏封装胶膜,解决现有技术中光伏封装胶膜发泡后胶膜性能降低的问题,提高光伏封装胶膜抗冲击性的同时能够保证光伏封装胶膜的性能。

6.本技术的一方面提供了一种光伏封装胶膜,包括至少一个发泡层:

7.发泡层包括基体树脂、含碳酸酯结构单体发泡剂和助剂。

8.进一步地,含碳酸酯结构单体发泡剂的分子量小于等于1000g/mol;优选地,含碳酸酯结构单体发泡剂的分子量小于等于400g/mol。

9.进一步地,含碳酸酯结构单体发泡剂的发泡温度小于等于190℃;优选地,发泡剂的发泡温度小于等于160℃。

10.进一步地,含碳酸酯结构单体发泡剂包括单官能度的含碳酸酯结构单体或多官能度的含碳酸酯结构单体;优选地,含碳酸酯结构单体发泡剂为单官能度的含碳酸酯结构单体或二官能度的含碳酸酯结构单体。

11.进一步地,单官能度的含碳酸酯结构单体具有如下的结构式ⅰ,

[0012][0013]

二官能度的含碳酸酯结构单体具有如下的结构式ⅱ,

[0014][0015]

其中,r1选自含一个不饱和碳碳双键的碳链,r2选自碳原子数在1~12的烷基,r3为包含2~20个碳原子的碳链;

[0016]

优选地,r1的碳原子数为2~20,r2的碳原子数为2~4;更优选地,r1为乙烯基和烯丙基。

[0017]

进一步地,单官能度的含碳酸酯结构单体包括乙烯基碳酸甲酯、乙烯基碳酸乙酯、乙烯基碳酸丙酯、乙烯基碳酸异丙酯、乙烯基碳酸丁酯、乙烯基碳酸叔丁酯、烯丙基碳酸甲酯、烯丙基碳酸乙酯、烯丙基碳酸丙酯、烯丙基碳酸异丙酯、烯丙基碳酸丁酯或烯丙基碳酸叔丁酯中的至少一种;二官能度的含碳酸酯结构单体包括乙基二乙烯基碳酸酯、丁基二乙烯基碳酸酯、乙基二烯丙基碳酸酯或丁基二烯丙基碳酸酯中的至少一种;优选地,单官能度的含碳酸酯结构单体包括乙烯基碳酸乙酯、乙烯基碳酸叔丁酯、烯丙基碳酸乙酯或烯丙基碳酸叔丁酯中的至少一种。

[0018]

进一步地,发泡层包括100重量份的基体树脂、0.1~20重量份的含碳酸酯结构单体发泡剂和0.5~20重量份的助剂;

[0019]

优选地,基体树脂包括eva树脂、poe树脂、pp树脂、pe树脂、聚酯树脂、聚氨酯树脂或聚丙烯酸酯树脂中的至少一种;更优选地,基体树脂包括eva树脂或poe树脂中的至少一种。

[0020]

进一步地,助剂包括0.1~5重量份的助交联剂、0.1~5重量份的紫外助剂、0.1~5重量份的抗氧剂和0.1~5重量份的偶联剂;

[0021]

优选地,助交联剂包括三烯丙基异氰脲酸酯、三聚氰酸三烯丙酯、季戊四醇三丙烯酸酯、季戊四醇四丙烯酸酯、二季戊四醇五丙烯酸酯、二季戊四醇六丙烯酸酯、二缩三羟甲基丙烷四丙烯酸酯、三羟甲基丙烷三(甲基)丙烯酸酯、乙氧化(丙氧化)三羟甲基丙烷三(甲基)丙烯酸酯、二丙二醇二丙烯酸酯、三丙二醇二丙烯酸酯或己二醇二丙烯酸酯中的至少一种,紫外助剂包括中的至少一种,紫外助剂包括2-羟基-4-正辛氧基二苯甲酮、2-羟基-4-甲氧基二苯甲酮、2-(2'-羟基-3',5'-二叔苯基)-5-氯化苯并三唑、双(1,2,2,6,6-五甲基-4-哌啶基)-癸二酸酯/单(1,2,2,6,6-五甲基-4-哌啶基)癸二酸酯复配物、双(1-辛氧基-2,2,6,6-四甲基-4-哌啶基)癸二酸酯、n-(乙氧基羰基苯基)-n

’‑

甲基-n

’‑

苯基甲脒或2,2,6,6-四甲基-4-哌啶硬脂酸酯中的至少一种,抗氧剂包括四(3,5-二叔丁基-4-羟基)苯丙酸季戊四醇酯、β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯、2,6-二叔丁基-4-甲基苯酚、4,4

’‑

二异丙苯基二苯胺或β-十二烷基硫代丙酸季戊四醇酯中的至少一种,偶联剂包括乙烯基三甲氧基硅烷、3-缩水甘油醚氧基丙基三甲氧基硅烷、n-β-氨乙基-γ-氨丙基甲基二甲氧基硅烷、异丙基三(二辛基焦磷酸酰氧基)钛酸酯、双(二辛氧基焦磷酸酯基)乙撑钛酸酯、γ-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、3-氨丙基三甲氧基硅烷、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、γ-巯丙基三乙氧基硅烷、二乙胺基代甲基三乙氧基硅烷或二氯甲基三乙氧基硅烷中的至少一种。

[0022]

本技术的第二方面提供了一种光伏封装胶膜的制备方法,包括:

[0023]

发泡组合物熔融挤出、挤出后辐照交联,制得光伏封装胶膜;

[0024]

发泡组合物包括基体树脂、含碳酸酯结构单体发泡剂和助剂。

[0025]

本技术的第三方面提供了一种光伏组件,其由第一基板、第一封装胶膜、电池片、第二封装胶膜和第二基板经层压后制得,第一封装胶膜或第二封装胶膜至少之一包括发泡层;发泡层包括基体树脂、含碳酸酯结构单体发泡剂和助剂。

[0026]

综上所述,本技术实施例至少具有以下有益效果:

[0027]

1.本技术实施例使用含碳酸酯结构单体作为发泡剂对光伏封装胶膜进行发泡,解决发泡剂发泡后分解副产物降低光伏封装胶膜性能的问题,含碳酸酯结构单体分解副产物对光伏封装胶膜影响小,不会产生有害产物并发生迁移,制得的光伏封装胶膜性能优良;

[0028]

2.本技术实施例使用的含碳酸酯结构单体含有不饱和碳碳双键,能够起到交联的作用,能够减少光伏封装胶膜中交联剂的使用量;发泡剂兼具交联的功能,使发泡后获得的泡孔能够更好的保持,即使经过层压处理后仍能保留较多的泡孔,使光伏封装胶膜具有良好的封装性能。

具体实施方式

[0029]

为了使本领域的人员更好地理解本发明方案,下面对本技术具体实施方式中的技术方案进行清楚、完整地描述。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本技术。

[0030]

为解决现有技术中光伏封装胶膜发泡后发泡剂分解副产物会对胶膜本身的性能造成影响的问题,本技术实施例采用含碳酸酯结构单体作为发泡剂对光伏封装胶膜进行发泡,制备得到的光伏封装胶膜封装性能优良,且具有更好的泡孔保持性能、良好的剥离性能、优秀的耐老化性能和较高的交联度,能够降低光伏组件中的电池片在生产或使用过程中出现破片、隐裂、断栅等风险的概率。

[0031]

本技术实施例提供了一种光伏封装胶膜,包括至少一个发泡层。发泡层由发泡组合物制得,发泡组合物包括基体树脂、含碳酸酯结构单体发泡剂和助剂;优选地,在发泡层的原料中,含碳酸酯结构单体发泡剂的含量大于等于0.08wt%。现有技术中光伏封装胶膜使用的发泡剂多为偶氮类化合物或磺酰肼类化合物,放出气体后会有分解副产物留在光伏封装胶膜中,甚至会有分解副产物迁移到胶膜表面影响光伏封装胶膜的封装性能,降低光伏组件封装质量。此外,现有技术中常用发泡剂如adca(偶氮二甲酰胺)、obsh(4,4'-氧双(苯磺酰肼))、dnpt(二亚硝基五亚甲基四胺)、ptss(对甲苯氨基脲)、bsh(苯-4-磺酰基酰肼)、tsh(甲苯-4-磺酰基酰肼)、5-pt(5-苯基四唑)等,它们的分解副产物包括氨、甲酰胺、甲醛或亚硝胺等。作为光伏封装胶膜的发泡剂使用时,会产生大量挥发性有机化合物,发泡完成后这些分解副产物游离于光伏封装胶膜,对光伏封装胶膜的性能产生不利影响,降低其抗老化和机械强度等性能。甚至迁移到光伏封装胶膜表面,影响封装胶膜剥离性能,降低光伏组件封装质量,降低光伏组件发电效率与使用寿命。本技术实施例中采用含碳酸酯结构单体作为发泡剂对光伏封装胶膜的发泡层进行发泡。含碳酸酯结构单体发泡剂在发泡过程中几乎只产生co2等不具有危害性的分解产物,其中co2起到发泡作用,使发泡层产生泡孔结构,同时也不会发生分解副产物发生迁移产生进一步危害的情况。本技术实施例中发泡层的泡孔结构能够有效降低发泡层的硬度,减少封装过程中电池片隐裂现象的发生,同时泡孔结构还能有效缓解冲击,提高光伏组件封装后的抗冲击性能,提升光伏组件使用寿命。

[0032]

作为一种具体实施方式,光伏封装胶膜层数在1~5层,光伏封装胶膜的厚度为0.05~1mm。光伏封装胶膜中包括发泡层,可以仅包括一个发泡层,也可以包括多个不同发泡倍率或又不同组分制得的发泡层,同时在发泡层之外也可以设置一系列其他功能层结构,其他功能层包括用于增加光伏封装胶膜表面粘结性能的粘结层、用于提高光伏封装胶膜强度的支撑层或用于增加光伏封装胶膜抗腐蚀能力的抗腐蚀层等。

[0033]

作为一种具体实施方式,含碳酸酯结构单体发泡剂的发泡温度小于等于190℃。优选地,发泡剂的发泡温度小于等于160℃。本技术实施例中的封装胶膜主要在光伏组件层压时进行发泡,利用光伏组件层压时的热压处理工艺进行发泡,这样可以减少额外的发泡工艺,同时也能充分利用层压处理工艺,并且在层压时进行发泡也能使得发泡后的封装胶膜更加贴合光伏基板与光伏电池片。防止电池片受到损伤且在光伏封装胶膜发泡时能够填充光伏组件中的空隙,提升光伏组件封装质量,延长光伏组件使用寿命。光伏组件封装时,将光伏组件置入层压机后加温并抽真空,排除腔室及组件内气体后进行加压,使封装胶膜发泡并固化,光伏组件完成封装。本技术实施例提供的光伏封装胶膜的发泡层中使用含碳酸酯结构单体发泡剂,在较低温度下即可完成发泡。

[0034]

作为一种具体实施方式,含碳酸酯结构单体发泡剂的分子量小于等于1000;优选地,含碳酸酯结构单体发泡剂的分子量小于等于400。本技术实施例使用低分子量的含碳酸酯结构单体,低分子量的含碳酸酯结构单体发泡剂能够在较低温度下分解,产生气体对光伏封装胶膜的发泡层进行发泡,便于本技术中的封装胶膜在光伏组件封装层压时进行发泡。而大分子链的含碳酸酯结构单体作为发泡剂时,光伏封装胶膜发泡层发泡温度较高,层压温度不能够实现完全发泡,容易导致发泡层发泡不巨晕,发泡效果差,造成光伏封装胶膜发泡层在发泡后的抗冲击性能差,无法对电池片起到很好的保护作用。本技术实施例中采用分子量相对较小的含碳酸酯结构单体发泡剂,保证光伏封装胶膜发泡层发泡的效果,提高光伏封装胶膜对电池片的保护作用。

[0035]

作为一种具体实施方式,含碳酸酯结构单体发泡剂包括单官能度的含碳酸酯结构单体或多官能度的含碳酸酯结构单体。优选地,含碳酸酯结构单体发泡剂为单官能度的含碳酸酯结构单体或二官能度的含碳酸酯结构单体。本技术实施例中选择单官能度或二官能度的含碳酸酯结构单体,能够使含碳酸酯结构单体发泡剂起到的发泡作用最大化,保证发泡层的发泡效果,使光伏封装胶膜具有更好的抗冲击性能。单官能度或二官能度的含碳酸酯结构单体发泡后产生的分解副产物更少,且分解副产物是主体为烷基或碳链的小分子,对光伏封装胶膜性能没有影响,甚至能优化光伏封装胶膜的性能,使光伏封装胶膜具有更高的强度,降低发泡剂分解副产物对发泡胶膜性能的影响。

[0036]

作为一种具体实施方式,单官能度的含碳酸酯结构单体具有如下的结构式ⅰ,

[0037][0038]

二官能度的含碳酸酯结构单体具有如下的结构式ⅱ,

[0039]

[0040]

其中,r1选自含一个不饱和碳碳双键的碳链,r2选自碳原子数在1~12的烷基,r3为包含2~20个碳原子的碳链。优选地,r1的碳原子数为2~20,r2的碳原子数为2~4。更有选地,r1为乙烯基和烯丙基。本技术实施例中使用的含碳酸酯结构单体含有不饱和碳碳双键,能够结合发泡与交联的双重效果,并且能够在发泡的同时实现交联的目的。在光伏封装胶膜的发泡层交联时,含碳酸酯结构单体中的不饱和碳碳双键与基体树脂发生交联形成一个整体,提高发泡层交联度的同时增强发泡时产生的泡孔的强度。同时由于分解副产物与基体树脂交联,形成的泡孔结构周围交联度更高,使其具有良好的形状保持性能,保证发泡层具有更高的抗冲击性能,提升光伏组件封装质量,延长其使用寿命。含碳酸酯结构单体起到发泡与交联的双重效果不仅解决发泡剂发泡后产生的分解副产物影响光伏封装胶膜性能的问题,还能够减少光伏封装胶膜中交联剂等助剂的使用,提高光伏封装胶膜的性能。本技术实施例的含碳酸脂结构单体发泡剂的结构式中选择碳原子数较少的r1、r2或r3基团,保证含碳酸酯结构单体发泡剂具有较低的分子量,使其在较低温度下即可实现发泡的目的。

[0041]

作为一种具体实施方式,单官能度的含碳酸酯结构单体包括乙烯基碳酸甲酯、乙烯基碳酸乙酯、乙烯基碳酸丙酯、乙烯基碳酸异丙酯、乙烯基碳酸丁酯、乙烯基碳酸叔丁酯、烯丙基碳酸甲酯、烯丙基碳酸乙酯、烯丙基碳酸丙酯、烯丙基碳酸异丙酯、烯丙基碳酸丁酯或烯丙基碳酸叔丁酯中的至少一种,二官能度的含碳酸酯结构单体包括乙基二乙烯基碳酸酯、丁基二乙烯基碳酸酯、乙基二烯丙基碳酸酯或丁基二烯丙基碳酸酯中的至少一种。优选地,单官能度的含碳酸酯结构单体包括乙烯基碳酸乙酯、乙烯基碳酸叔丁酯、烯丙基碳酸乙酯或烯丙基碳酸叔丁酯中的至少一种。

[0042]

作为一种具体实施方式,发泡组合物包括100重量份的基体树脂、0.1~20重量份的含碳酸酯结构单体发泡剂和0.5~20重量份的助剂。优选地,基体树脂包括eva树脂、poe树脂、pp树脂、pe树脂、聚酯树脂、聚氨酯树脂或聚丙烯酸酯树脂中的至少一种。更优选地,基体树脂包括eva树脂或poe树脂中的至少一种。发泡剂添加量较少,发泡程度不够影响发泡效果。而发泡剂过多时,存在发泡后形成的气泡强度不够发生坍缩的问题,也会因过度发泡影响光伏封装胶膜的性能,造成光伏封装胶膜机械性能下降或抗冲击性能不满足使用要求等问题。eva树脂制成的发泡层具有良好的缓冲及抗震性能,在粘着力、耐久性和光学特性等方面都具有的优越性能,是光伏封装胶膜的主要材料之一。poe树脂兼具塑料和橡胶的双重特性,具有优异的机械性能和低温性能。poe树脂制成的封装胶膜具有优异的水汽阻隔能力和离子阻隔能力,水汽透过率仅为eva的1/8左右,在湿度较大的环境中表现突出,且其分子链结构稳定,老化过程不会分解产生酸性物质,具有优异的抗老化性能。poe树脂发泡后拉伸强度和撕裂强度高,弹性和耐磨性能好,能很好的保护电池片。pp薄膜具有良好的电气绝缘性能,常温下能耐酸、碱、盐液及多种有机溶剂的腐蚀,且密度小,发泡后能进一步降低发泡层的密度,有利于光伏组件的轻量化。pe树脂具有优良的耐低温性能,化学稳定性好,能耐大多数酸碱的侵蚀。pe树脂发泡后重量轻,回弹力好,可随意调整软硬度和厚度,并且缓冲性能优秀,受强冲击后也不失原性能。聚酯树脂耐穿刺,耐摩擦,耐高温和低温,刚性、硬度及韧性高,气密性良好,耐电压绝缘性好,具有优异的物理、化学性能及尺寸稳定性。聚酯材料发泡后具有优异的耐热性、力学强度,能够为发泡层提供良好的环境适应性,提高光伏封装胶膜使用寿命。聚氨酯树脂制成的发泡层具有好的稳定性、耐化学性、回弹性

和力学性能,具有更小的压缩变型性,能很好的吸收瞬时压力,降低电池片碎裂风险。聚丙烯酸酯能形成光泽好而耐水的膜,粘合牢固,不易剥落,在室温下柔韧而有弹性,耐候性好,且聚丙烯酸酯粘结性好,能制成粘接性能良好的发泡层,提高光伏组件封装质量。

[0043]

作为一种具体实施方式,助剂包括0.1~5重量份的助交联剂、0.1~5重量份的紫外助剂、0.1~5重量份的抗氧剂和0.1~5重量份的偶联剂。优选地,助交联剂包括三烯丙基异氰脲酸酯、三聚氰酸三烯丙酯、季戊四醇三丙烯酸酯、季戊四醇四丙烯酸酯、二季戊四醇五丙烯酸酯、二季戊四醇六丙烯酸酯、二缩三羟甲基丙烷四丙烯酸酯、三羟甲基丙烷三(甲基)丙烯酸酯、乙氧化(丙氧化)三羟甲基丙烷三(甲基)丙烯酸酯、二丙二醇二丙烯酸酯、三丙二醇二丙烯酸酯或己二醇二丙烯酸酯中的至少一种,紫外助剂包括2-羟基-4-正辛氧基二苯甲酮、2-羟基-4-甲氧基二苯甲酮、2-(2'-羟基-3',5'-二叔苯基)-5-氯化苯并三唑、双(1,2,2,6,6-五甲基-4-哌啶基)-癸二酸酯/单(1,2,2,6,6-五甲基-4-哌啶基)癸二酸酯复配物、双(1-辛氧基-2,2,6,6-四甲基-4-哌啶基)癸二酸酯、n-(乙氧基羰基苯基)-n

’‑

甲基-n

’‑

苯基甲脒或2,2,6,6-四甲基-4-哌啶硬脂酸酯中的至少一种,抗氧剂包括四(3,5-二叔丁基-4-羟基)苯丙酸季戊四醇酯、β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯、2,6-二叔丁基-4-甲基苯酚、4,4

’‑

二异丙苯基二苯胺或β-十二烷基硫代丙酸季戊四醇酯中的至少一种,偶联剂包括乙烯基三甲氧基硅烷、3-缩水甘油醚氧基丙基三甲氧基硅烷、n-β-氨乙基-γ-氨丙基甲基二甲氧基硅烷、异丙基三(二辛基焦磷酸酰氧基)钛酸酯、双(二辛氧基焦磷酸酯基)乙撑钛酸酯、γ-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、3-氨丙基三甲氧基硅烷、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、γ-巯丙基三乙氧基硅烷、二乙胺基代甲基三乙氧基硅烷或二氯甲基三乙氧基硅烷中的至少一种。为保证发泡层的性能,根据使用需求,需要在发泡层中添加适当助剂。根据选用基体树脂选择助交联剂、偶联剂,帮助基体树脂成膜,形成网状结构,提高发泡层的强度和弹性。紫外助剂和抗氧剂用于改善发泡层稳定性能,加强发泡层的耐候性,提高光伏组件封装后的环境适应性。

[0044]

本技术实施例还提供一种光伏封装胶膜的制备方法,包括将发泡组合物依次经熔融挤出和辐照交联后制得光伏封装胶膜,发泡组合物包括基体树脂、含碳酸酯结构单体发泡剂和助剂。本技术中光伏封装胶膜的制备流程与常规封装胶膜制备类似,但光伏封装胶膜发泡步骤不仅可以在光伏封装胶膜挤出成型的过程中进行发泡,也可以在光伏组件的封装过程中进行发泡,使光伏封装胶膜具有更好的封装性能,封装后的光伏组件具有更好的密封性能及更长的使用寿命。

[0045]

本技术中光伏封装胶膜的制备流程包括以下步骤:将包括100份基体树脂、0.1~20份含碳酸酯结构单体发泡剂、0.5~20份助剂的发泡组合物混合均匀。发泡组合物混合后放入挤出机,在75~150℃温度下熔融挤出。将熔融挤出的发泡组合物放入辐照剂量0.01~0.1kwh/m2环境下辐照处理1-15min制得厚度为0.05~1mm的光伏封装胶膜。其中辐照处理包括uv辐照、电子束辐照或红外辐照中至少一种。经辐照处理的光伏封装胶膜在90~160℃环境处理0.5~15min即可完成发泡。光伏封装胶膜层数在2层或以上时,可通过多层共挤方式制得包括发泡层的多层结构光伏封装胶膜,也可在发泡组合物经辐照处理后将其与其他层压合粘结制得多层结构光伏封装胶膜。

[0046]

本技术实施例还提供一种光伏组件,其由第一基板、第一封装胶膜、电池片、第二

封装胶膜和第二基板经层压后制得。第一封装胶膜或第二封装胶膜至少之一包括发泡层。发泡层由发泡组合物制得,发泡组合物包括基体树脂、含碳酸酯结构单体发泡剂和助剂。

[0047]

在光伏组件层压过程中可以对光伏封装胶膜的发泡层进行发泡,能够防止电池片受到损伤,填充光伏组件中的空隙,提升光伏组件封装质量,延长光伏组件使用寿命。

[0048]

为了更好的理解上述技术方案,下面将结合具体的实施方式对上述技术方案进行详细的说明。

[0049]

实施例1

[0050]

一种光伏封装胶膜,仅由一层发泡层构成,厚度为0.5mm。

[0051]

发泡层由发泡组合物制成,发泡组合物为100重量份透明eva树脂、8重量份乙烯基碳酸乙酯、4重量份三羟甲基丙烷三甲基丙烯酸酯、3重量份2-羟基-4-正辛氧基二苯甲酮、2重量份n-(乙氧基羰基苯基)-n

’‑

甲基-n

’‑

苯基甲脒、1重量份四(3,5-二叔丁基-4-羟基)苯丙酸季戊四醇酯和0.5重量份γ-甲基丙烯酰氧基丙基三甲氧基硅烷。

[0052]

光伏封装胶膜制备步骤包括:将发泡组合物混合均匀,依次经螺杆挤出机熔融挤出及辐照交联,制得单层光伏发泡胶膜;其中,熔融挤出温度在90℃;辐照交联为uv辐照,辐照时间为3min,辐照剂量为0.05kwh/m2。

[0053]

实施例2

[0054]

实施例2中的光伏封装胶膜,除了加入的有机发泡剂和助交联剂分别是10重量份乙烯基碳酸叔丁酯、1重量份三羟甲基丙烷三甲基丙烯酸酯外,其他条件同实施例1。

[0055]

实施例3

[0056]

实施例3中的光伏封装胶膜,除了加入的有机发泡剂和助交联剂分别是10重量份烯丙基碳酸乙酯、4重量份三羟甲基丙烷三甲基丙烯酸酯外,其他条件同实施例1。

[0057]

实施例4

[0058]

实施例4中的光伏封装胶膜,除了加入的有机发泡剂和助交联剂分别是10重量份烯丙基碳酸叔丁酯、1重量份三羟甲基丙烷三甲基丙烯酸酯外,其他条件同实施例1。

[0059]

实施例5

[0060]

实施例5中的光伏封装胶膜,除了加入的有机发泡剂和助交联剂分别是10重量份乙基二乙烯基碳酸酯、0.5重量份三羟甲基丙烷三甲基丙烯酸酯外,其他条件同实施例1。

[0061]

实施例6

[0062]

实施例6中的光伏封装胶膜,除了加入的有机发泡剂和助交联剂分别是10重量份乙基二烯丙基碳酸酯、0.5重量份三羟甲基丙烷三甲基丙烯酸酯外,其他条件同实施例1。

[0063]

实施例7

[0064]

实施例7中的光伏封装胶膜,除了加入的有机发泡剂和助交联剂分别是6重量份烯丙基碳酸叔丁酯、6重量份乙基二乙烯基碳酸酯、0.5重量份三羟甲基丙烷三甲基丙烯酸酯外,其他条件同实施例1。

[0065]

实施例8

[0066]

实施例8中的光伏封装胶膜,除了加入的有机发泡剂和助交联剂分别是6重量份烯丙基碳酸叔丁酯、6重量份乙基二烯丙基碳酸酯、0.5重量份三羟甲基丙烷三甲基丙烯酸酯外,其他条件同实施例1。

[0067]

实施例9

[0068]

实施例3中的光伏封装胶膜,除了加入的有机发泡剂和助交联剂分别是0.1重量份烯丙基碳酸叔丁酯、5重量份三羟甲基丙烷三甲基丙烯酸酯外,其他条件同实施例1。

[0069]

实施例10

[0070]

实施例10中的光伏封装胶膜,除了加入的有机发泡剂和助交联剂分别是12重量份烯丙基碳酸叔丁酯、8重量份乙基二乙烯基碳酸酯、0.1重量份三羟甲基丙烷三甲基丙烯酸酯外,其他条件同实施例1。

[0071]

实施例11

[0072]

一种光伏封装胶膜,由一层发泡层及发泡层两侧的两层外层构成,光伏封装胶膜厚度为0.5mm,发泡层厚度为0.3mm,两层外层厚度均为0.1mm。

[0073]

发泡层由发泡组合物制成,发泡组合物为100重量份透明eva树脂、12重量份烯丙基碳酸叔丁酯、8重量份乙基二乙烯基碳酸酯、0.1重量份三羟甲基丙烷三甲基丙烯酸酯、3重量份2-羟基-4-正辛氧基二苯甲酮、2重量份n-(乙氧基羰基苯基)-n

’‑

甲基-n

’‑

苯基甲脒、1重量份四(3,5-二叔丁基-4-羟基)苯丙酸季戊四醇酯和0.5重量份γ-甲基丙烯酰氧基丙基三甲氧基硅烷;

[0074]

外层由外层组合物制得,外层组合物为100重量份透明eva树脂、5重量份三羟甲基丙烷三甲基丙烯酸酯、3重量份2-羟基-4-正辛氧基二苯甲酮、2重量份n-(乙氧基羰基苯基)-n

’‑

甲基-n

’‑

苯基甲脒、1重量份四(3,5-二叔丁基-4-羟基)苯丙酸季戊四醇酯和0.5重量份γ-甲基丙烯酰氧基丙基三甲氧基硅烷。

[0075]

光伏封装胶膜制备步骤包括:将发泡组合物与外层组合物分别混合均匀,依次经螺杆挤出机熔融三层共挤挤出及辐照交联,制得三层光伏发泡胶膜;其中,熔融挤出温度在90℃;辐照交联为uv辐照,辐照时间3min,辐照剂量为0.05kwh/m2。

[0076]

实施例12

[0077]

一种光伏封装胶膜,由一层发泡层、发泡层两侧的两层次外层及两层最外层构成,光伏封装胶膜厚度为0.5mm,发泡层厚度为0.2mm,两层次外层厚度均为0.1mm,两层最外层厚度均为0.05mm。

[0078]

发泡层由发泡组合物制成,发泡组合物为100重量份透明eva树脂、12重量份烯丙基碳酸叔丁酯、8重量份乙基二乙烯基碳酸酯、0.1重量份三羟甲基丙烷三甲基丙烯酸酯、3重量份2-羟基-4-正辛氧基二苯甲酮、2重量份n-(乙氧基羰基苯基)-n

’‑

甲基-n

’‑

苯基甲脒、1重量份四(3,5-二叔丁基-4-羟基)苯丙酸季戊四醇酯和0.5重量份γ-甲基丙烯酰氧基丙基三甲氧基硅烷;

[0079]

次外层由次外层组合物制得,次外层组合物为100重量份透明eva树脂、1重量份乙基二烯丙基碳酸酯、4重量份三羟甲基丙烷三甲基丙烯酸酯、3重量份2-羟基-4-正辛氧基二苯甲酮、2重量份n-(乙氧基羰基苯基)-n

’‑

甲基-n

’‑

苯基甲脒、1重量份四(3,5-二叔丁基-4-羟基)苯丙酸季戊四醇酯、0.5重量份γ-甲基丙烯酰氧基丙基三甲氧基硅烷;

[0080]

最外层由最外层组合物制得,最外层组合物为100重量份透明eva树脂、5重量份三羟甲基丙烷三甲基丙烯酸酯、3重量份2-羟基-4-正辛氧基二苯甲酮、2重量份n-(乙氧基羰基苯基)-n

’‑

甲基-n

’‑

苯基甲脒、1重量份四(3,5-二叔丁基-4-羟基)苯丙酸季戊四醇酯、0.5重量份γ-甲基丙烯酰氧基丙基三甲氧基硅烷。

[0081]

光伏封装胶膜制备步骤包括:将发泡组合物、次外层组合物与最外层组合物分别

混合均匀,依次经螺杆挤出机熔融五层共挤挤出及辐照交联,制得五层光伏发泡胶膜;其中,熔融挤出温度在90℃;辐照交联为uv辐照,辐照时间3min,辐照剂量为0.05kwh/m2。

[0082]

实施例13

[0083]

实施例13中的光伏封装胶膜,除了采用25重量份乙烯基碳酸乙酯外,其他条件同实施例1。

[0084]

对比例1

[0085]

对比例1中的光伏封装胶膜,除了不添加实施例1中的乙烯基碳酸乙酯外,其他条件同实施例1。

[0086]

对比例2

[0087]

对比例2中的光伏封装胶膜,除了采用8重量份偶氮二甲酰胺替代实施例1中的8重量份乙烯基碳酸乙酯且在封装胶膜辐照交联前经过150℃温度下发泡3min外,其他条件同实施例1。

[0088]

对比例3

[0089]

对比例3中的光伏封装胶膜,除了采用8重量份苯-4-磺酰基酰肼替代实施例1中的8重量份乙烯基碳酸乙酯且在封装胶膜辐照交联前经过150℃温度下发泡3min外,其他条件同实施例1。

[0090]

性能测试与结果

[0091]

一、性能测试:

[0092]

对上述实施例1-13中的封装胶膜及对比例1-3中的封装胶膜进行性能测试。

[0093]

(1)玻璃/封装胶膜粘结强度:

[0094]

测试方法参考国家标准gb/t2790《胶粘剂180

°

剥离强度试验方法挠性材料对刚性材料》,同时针对实施例1-13中的封装胶膜在测试前先经过150℃温度下发泡3min处理。

[0095]

(2)交联度:

[0096]

测试方法参考国家标准gb/t298482013《光伏组件封装用乙烯醋酸乙烯酯共聚物(eva)胶膜》交联度的测定部分,同时针对实施例1-13中的封装胶膜在测试前先经过150℃温度下发泡3min处理。

[0097]

(3)老化测试:

[0098]

测试方法参照标准gb/t2423.3《高低温湿热试验方法》,同时针对实施例1-13中的封装胶膜在测试前先经过150℃温度下发泡3min处理。

[0099]

(4)发泡情况观测:

[0100]

样品制作:取封装胶膜,按离形膜/本发明胶膜/离形膜次序放入真空层压机内,在145℃,层压固化15分钟。将层压后的胶膜取出测试。

[0101]

观测方法:采用强光手电置于胶膜背侧,从胶膜正面进行观测。好:大部分保持;一般:部分保持;差:基本无保持;无泡:未加入发泡剂或层压后观察不到气泡。

[0102]

(5)组件外观评价:

[0103]

取封装胶膜进行组件封装试验,按玻璃/封装胶膜/电池片/封装胶膜/背板的次序放入真空层压机内,在150℃,先抽真空后加压,共固化15分钟。使用el组件测试仪观察组件电池片有无隐裂等;将层压组件放入湿热老化箱内,85℃,85%湿度,时间2000h后取出观察有无脱胶、气泡等。

[0104]

二、性能测试结果

[0105]

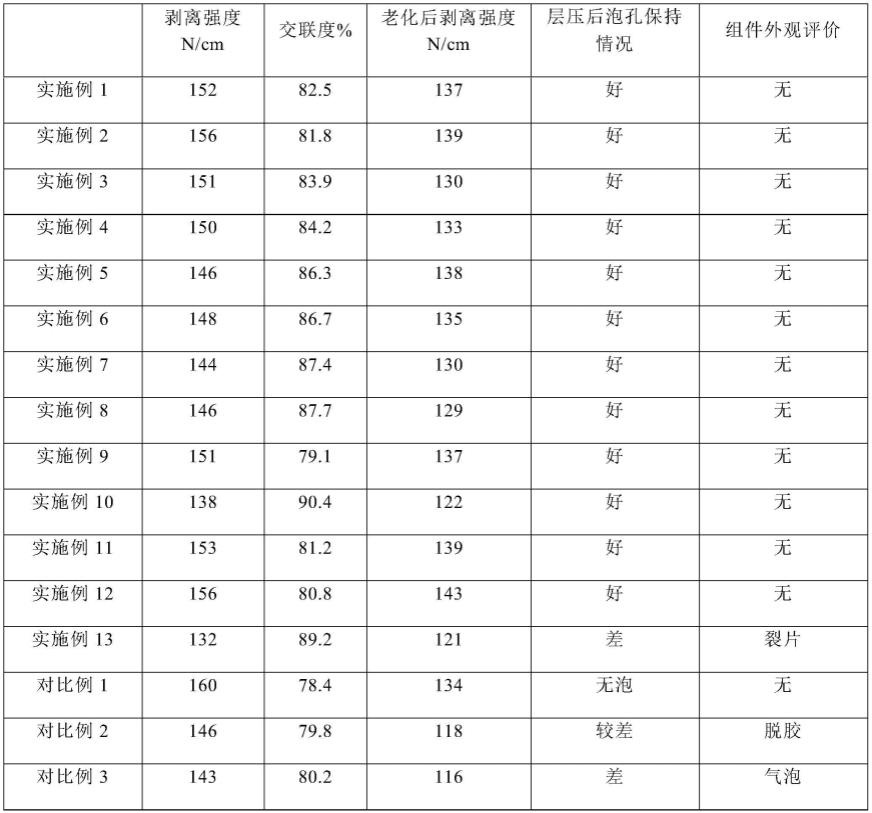

对上述实施例1-13中的封装胶膜及对比例1-3中的封装胶膜进行性能测试结果如表1所示。

[0106]

表1实施例1-13及对比例1-3性能测试结果

[0107][0108]

通过实施例1-13和对比例1-3的数据比较,通过添加含碳酸酯结构单体发泡剂,可以制得层压后具有较好泡孔形态的光伏封装胶膜。含碳酸酯结构单体发泡剂的添加能够起到助交联剂作用,提升光伏封装胶膜的交联度。此外本光伏封装胶膜还具有较大的剥离强度和耐老化性能,能够提高光伏组件的封装质量及使用寿命。同时如实施例13所示,在加入过多的有机发泡剂后,虽然与能改善封装胶膜的性能,但改善的程度有限。对比例1中未加入发泡剂且未进行发泡处理,制备的光伏胶膜为常规光伏胶膜,与实施例相比密度更高,且抗冲击性能较差,无法对电池片起到很好的保护作用。对比例2使用偶氮二甲酰胺作为发泡剂,泡孔保持性较差,经湿热老化后脱胶情况较为严重。对比例3使用苯-4-磺酰基酰肼作为发泡剂,发泡后有其它物质残留会影响组件湿热性能,老化后会出现气泡等情况。

[0109]

应当理解的是,对于本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1