一种石墨烯改性防腐涂料、其制备方法及其应用与流程

1.本发明涉及防腐涂料领域,具体涉及一种石墨烯改性防腐涂料、其制备方法及其应用。

背景技术:

2.腐蚀是一种缓慢的化学或电化学过程,是指金属材料与氧气、水等作用而导致自身失效和破坏的自然现象。因金属腐蚀导致的桥梁坍塌、轮船失事和工场设备损坏等问题给人们的日常生活和生产带来了巨大的损失。

3.常用的金属防护技术主要有阴极保护、缓蚀剂防护、金属镀层和表面有机涂层等。其中表面有机涂层是最常用、最有效也是全球防腐花费中占比最高的一种防腐方式。因此通过研究金属腐蚀的机理,寻求有效的有机防腐涂层对金属加以防护以此来延缓金属腐蚀的速率,从而降低腐蚀带来的危害是一个热门而且非常必要的技术问题。

4.石墨烯是一种具有单层片状结构的二维材料,其厚度仅有一个原子直径大小(约0.35nm),是一种倍受关注、有广泛应用前景的明星材料。单层无缺陷石墨烯涂层具有优异的屏蔽性能,能阻隔氧气、水分子等腐蚀因子到达金属基体表面,加之其优异的热、电学以及力学性能,如今已有许多关于将石墨烯应用于防腐涂层领域的研究。

5.石墨烯本身具有反应惰性且范德华力的相互作用会导致不可逆的聚积,使其难溶于水及常用的有机溶剂,更难与有机或无机材料复合,这是石墨烯作为填料应用于复合材料的最大阻碍,其次是无缺陷石墨烯制备难度大,难于工业大量生产应用。

6.而石墨烯的氧化物氧化石墨烯可以从石墨中大量制备获得,而且氧化石墨烯平面有大量亲水性官能团,具有良好的湿润性能和表面活性,从而使其能够在稀碱水和纯水中分散而形成稳定的胶状悬浮液;然而在制备复合有机材料过程中,氧化石墨烯仍旧会因极性基团作用和极大的比表面积而大量团聚、难于均匀分布到有机材料中,从而降低复合材料的性能。

7.因此,在利用石墨烯制备防腐涂料领域,如何将石墨烯材料均匀地分布于防腐涂料中以延长水和氧气分子等腐蚀因子与受保护基体的接触路径并减少聚积引发的电化学腐蚀反作用,从而提高涂料的防腐性能具有重要的意义。

技术实现要素:

8.为了解决上述问题,本发明的第一目的在于提供一种石墨烯改性防腐涂料,该石墨烯改性防腐涂料利用硅烷偶联剂改性氧化石墨烯并用维生素c还原,硅烷偶联剂改性的氧化石墨烯与成膜载体环氧树脂、填料纳米陶瓷粉体相互搭配能够有效减少石墨烯平面在环氧树脂中的团聚并提高其均匀分散效果,从而提高涂料的防腐性能。

9.为了实现本发明的上述目的,特采用以下技术方案:

10.一种石墨烯改性防腐涂料,包括质量比为1:0.1~0.2的第一组分和第二组分;按重量份计,

11.第一组分包括以下成份:环氧树脂100份、硅烷偶联剂改性的还原氧化石墨烯2~4份、纳米陶瓷粉体4~5份、消泡剂0.1~0.5份和流平剂0.5~1份;

12.第二组分包括以下成份:胺类固化剂100~150份、消泡剂1~5份和流平剂5~10份。

13.本发明提供的石墨烯改性防腐涂料,包含环氧树脂、硅烷偶联剂改性的还原氧化石墨烯与纳米陶瓷粉体等组分,经过硅烷偶联剂改性的还原氧化石墨烯具有极性基团和有机官能团,其中的有机官能团可以与环氧树脂发生偶联反应使石墨烯平面与环氧树脂中的大分子通过硅烷偶联剂的绳索作用紧密连接,进而有效促进了石墨烯平面在混合过程中的分离和均匀分布。硅烷偶联剂改性的还原氧化石墨烯可以与纳米陶瓷粉体相互作用,并以弱的分子间作用力键合,使得硅烷偶联剂改性的还原氧化石墨烯以及纳米陶瓷粉体在防腐涂料中能够分散均匀。此外,添加了纳米陶瓷粉体的涂料具有更好的力学性能以及阻挡孔隙提高防腐性能。

14.本发明中,所述的硅烷偶联剂改性的还原氧化石墨烯由氧化石墨烯浆料、硅烷偶联剂和维生素c制备而成。

15.本发明提供的石墨烯改性防腐涂料,使用了硅烷偶联剂进行表面接枝改性并用维生素c进行还原的硅烷偶联剂改性的还原氧化石墨烯,减小了氧化石墨烯平面极大的比表面积、增加了氧化石墨烯平面间π~π键的作用距离,可以有效阻隔氧化石墨烯平面之间的吸引团聚现象;硅烷偶联剂改性的氧化石墨烯平面上存在未被硅烷偶联剂枝接改性的极性基团,极性基团间的吸引仍会导致石墨烯平面裸露部分的贴合,使用维生素c对硅烷偶联剂枝接后的氧化石墨烯进行还原,一方面减弱氧化石墨烯平面之间的团聚力、减少贴合从而促进石墨烯平面的分散,另一方面还原后的氧化石墨烯平面品质更好,对水和氧气分子等腐蚀因子有更强的阻隔性能,进一步提高涂料的防腐性能。

16.本发明中,所述的氧化石墨烯浆料与硅烷偶联剂的质量比为1:2~4。

17.由于硅烷偶联剂的有机官能团之间也会有弱偶联作用,所以硅烷偶联剂与氧化石墨烯浆料的配比非常关键,硅烷偶联剂过多会导致硅烷偶联剂的有机官能团聚积,可以形成内硅烷偶联剂、外氧化石墨烯平面的超大球状聚积体;硅烷偶联剂过少会导致氧化石墨烯平面的枝接数量不足,光秃平滑的氧化石墨烯平面会大量团聚,影响均匀分散效果。

18.本发明中,所述的硅烷偶联剂包括kh550和kh560中的一种或多种;

19.优选的,所述的硅烷偶联剂包括kh550和kh560,所述的kh550和kh560的质量比为1:4~6。

20.硅烷偶联剂kh560与环氧树脂都呈软酸性,而kh550呈弱碱性,会与环氧树脂发生缓慢的反应,减弱防腐涂料的保藏时间,但是硅烷偶联剂kh550和kh560以上述特定配比使用,两者活性基团反应生成的-nh键可以与环氧树脂分子反应形成紧密的化学键,提高硅烷偶联剂作为绳索的连接效果。

21.本发明中,所述的纳米陶瓷粉体包括纳米碳化硅、纳米氧化铝和纳米氧化锆中的一种或多种。

22.纳米陶瓷粉体是一种体积小、密度大且性质稳定的材料,本发明使用纳米陶瓷粉体可以与硅烷偶联剂改性的还原氧化石墨烯平面上未被还原的含氧极性基团、氧化石墨烯平面上的硅烷偶联剂的极性基团结合,一方面可以进一步屏蔽氧化石墨烯平面的极性基团

减少团聚,另一方面作为石墨烯平面的配重载体,有效促进由于硅烷偶联剂有机官能团聚积形成的内硅烷偶联剂、外氧化石墨烯平面的超大球状聚积体的解体;而在防腐涂料涂抹的使用过程中,纳米陶瓷材料配重载体的重力下沉作用,会使氧化石墨烯平面趋于稳定在水平方向,提高了氧化石墨烯平面延长水、氧气与受保护基体接触路径的利用效率,有效提高涂料的防腐性能。

23.优选的,所述的纳米陶瓷粉体包括纳米氧化铝和纳米氧化锆,所述纳米氧化铝和纳米氧化锆的质量比为1~3:1。

24.纳米氧化锆相比纳米氧化铝更加稳定而且密度更高,上述纳米氧化锆与纳米氧化铝的配比使得,防腐涂料中的氧化石墨烯不会因纳米氧化锆导致的氧化石墨烯平面过度沉积在涂料下层而影响防腐性能,也不会因纳米氧化铝导致配重载体效果差导致的氧化石墨烯平面团聚现象。

25.本发明中,所述的环氧树脂为聚醚改性环氧树脂和酚醛环氧树脂中的一中或多种。

26.聚醚改性环氧树脂和酚醛环氧树脂作为涂料的成膜载体,在涂料未固化前极性较弱,不会影响硅烷偶联剂改性的还原氧化石墨烯、纳米陶瓷粉体的极性作用,并且上述环氧树脂可以与硅烷偶联剂的有机官能团偶联,发生紧密的化学键合,促进石墨烯平面的分散和均匀分布。

27.本发明中,所述的胺类固化剂为聚酰胺固化剂和聚醚胺固化剂中的一种或多种。

28.本发明提供了上述的石墨烯改性防腐涂料的制备方法,包括以下步骤:

29.(1)将氧化石墨烯浆料分散到硅烷偶联剂中,添加dcc并超声分散处理20~40min,然后放置在55~65℃的水浴锅中均匀搅拌反应5~7h,得到硅烷偶联剂改性的氧化石墨烯;

30.(2)将步骤(1)得到的硅烷偶联剂改性的氧化石墨烯在超声条件下添加到dmf溶剂中,添加氨水分散均匀,加入维生素c调节ph至6~7,在75~95℃下进行还原反应4~6h,纯水洗涤、真空下干燥后得到硅烷偶联剂改性的还原氧化石墨烯;

31.(3)将上述硅烷偶联剂改性的还原氧化石墨烯、环氧树脂、纳米陶瓷粉体、消泡剂和流平剂均匀混合,获得第一组分;

32.(4)将胺类固化剂、消泡剂和流平剂均匀混合,获得第二组分。

33.本发明中,步骤(3)第一组分的混合方式为高速分散、球磨和机械搅拌中的一种。优选的,混合方式为高速分散。

34.优选的,在步骤(3)之前将所得硅烷偶联剂改性的还原氧化石墨烯与纳米陶瓷粉体在超微粉碎机中细化成粉,再与步骤(3)中剩余组分进行混合获得第一组分。

35.本发明还提供了上述的石墨烯改性防腐涂料在金属防腐领域的应用。

36.本发明具有如下有益效果:

37.1、本技术中通过氧化石墨烯的硅烷偶联剂改性操作,将硅烷偶联剂枝接到氧化石墨烯平面和边缘位置,从而减小了氧化石墨烯的比表面积,增大了氧化石墨烯之间的作用距离,减少了氧化石墨烯在环氧树脂中的团聚;另一方面,硅烷偶联剂的油性基团可以与环氧树脂形成异常紧密的化学键结合,在后续高速分散的融合阶段使得改性的氧化石墨烯随环氧树脂的牵引而脱离团聚状态、达到均匀分布的效果。

38.2、本技术中通过对硅烷偶联剂改性的氧化石墨烯进行还原,增加了氧化石墨烯c/

o比,减少了表面和边缘的极性基团,从而减少了氧化石墨烯之间的极性基团吸引,并且还原后的氧化石墨烯平面品质更高,使水和氧气分子等腐蚀因子更难于接触受保护基体。

39.3、本技术利用纳米陶瓷粉体对硅烷偶联剂改性的还原氧化石墨烯作用,可以作为密度大、体积小的配重物附着在改性的还原氧化石墨烯,在混合阶段显著增强氧化石墨烯平面的分散效果;而且纳米陶瓷粉体本身作为一种纳米材料,添加到防腐涂料中可以有效填充涂料中的孔隙,阻隔水和氧气从而提高涂料的防腐性能,此外还可以提高涂料的力学性能。

具体实施方式

40.为进一步阐述本发明所采取的技术手段及其效果,以下结合实施例对本发明作进一步地说明。可以理解的是,此处所描述的具体实施方式仅仅用于解释本发明,而非对本发明的限定。

41.实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可通过正规渠道商购获得的常规产品。

42.实施例1

43.(1)硅烷偶联剂改性的氧化石墨烯的制备:取石墨烯车间制备的10g氧化石墨烯浆料分散到20g硅烷偶联剂kh560中,添加5ml dcc作为枝接改性促进剂,然后使用超声分散方式以30khz处理20min,随后放置在55℃的水浴锅中均匀搅拌反应5h,得到硅烷偶联剂改性的氧化石墨烯;

44.(2)硅烷偶联剂改性的还原氧化石墨烯的制备:将步骤(1)所得硅烷偶联剂改性的氧化石墨烯超声分散到30ml dmf溶剂中,添加2ml质量分数为25%的浓氨水作为还原反应促进剂,然后添加维生素c调节ph至6,在75℃温度下进行还原反应4h,纯水洗涤、真空下干燥后得到硅烷偶联剂改性的还原氧化石墨烯;

45.(3)第一组分的制备:将20g上述硅烷偶联剂改性的还原氧化石墨烯与1kg聚醚改性环氧树脂、40g纳米氧化锆、1g消泡剂byk-a530和5g流平剂bky-306混合,随后置于高速分散机上高速分散5h均匀融合,获得第一组分;

46.(4)第二组分的制备:将100g聚酰胺固化剂nt-1545、1g消泡剂byk-a530和5g流平剂byk-306均匀搅拌混合,获得第二组分。

47.实施例2

48.(1)硅烷偶联剂改性的氧化石墨烯的制备:取石墨烯车间制备的10g氧化石墨烯浆料分散到40g硅烷偶联剂kh560中,添加5ml dcc作为枝接改性促进剂,然后使用超声分散方式以30khz处理40min,随后放置在65℃的水浴锅中均匀搅拌反应7h,得到硅烷偶联剂改性的氧化石墨烯;

49.(2)硅烷偶联剂改性的还原氧化石墨烯的制备:将步骤(1)所得硅烷偶联剂改性的氧化石墨烯超声分散到30ml dmf溶剂中,添加2ml质量分数为25%的浓氨水作为还原反应促进剂,然后添加维生素c调节ph至7,在95℃温度下进行还原反应6h,纯水洗涤、真空下干燥后得到硅烷偶联剂改性的还原氧化石墨烯;

50.(3)第一组分的制备:将40g上述硅烷偶联剂改性的还原氧化石墨烯与1kg酚醛环

氧树脂、10g纳米氧化锆、30g纳米氧化铝、5g消泡剂byk-a530和10g流平剂bky-306混合,随后置于高速分散机上高速分散5h均匀融合,获得第一组分;

51.(4)第二组分的制备:将120g聚醚胺固化剂d-230、1g消泡剂byk-a530和5g流平剂byk-306均匀搅拌混合,获得第二组分。

52.实施例3

53.(1)硅烷偶联剂改性的氧化石墨烯的制备:取石墨烯车间制备的10g氧化石墨烯浆料分散到25g硅烷偶联剂kh560和5g硅烷偶联剂kh550混合液中,添加5ml dcc作为枝接改性促进剂,然后使用超声分散方式以30khz处理40min,随后放置在60℃的水浴锅中均匀搅拌反应7h,得到硅烷偶联剂改性的氧化石墨烯;

54.(2)硅烷偶联剂改性的还原氧化石墨烯的制备:将步骤(1)所得硅烷偶联剂改性的氧化石墨烯超声分散到30ml dmf溶剂中,添加2ml质量分数为25%的浓氨水作为还原反应促进剂,然后添加维生素c调节ph至7,在95℃温度下进行还原反应5h,纯水洗涤、真空下干燥后得到硅烷偶联剂改性的还原氧化石墨烯;

55.(3)第一组分的制备:将30g上述硅烷偶联剂改性的还原氧化石墨烯与1kg酚醛环氧树脂、10g纳米氧化锆、20g纳米氧化铝、纳米碳化硅20g、2g消泡剂byk-a500和6g流平剂byk-320混合,随后置于高速分散机上高速分散5h均匀融合,获得第一组分;

56.(4)第二组分的制备:将150g聚酰胺固化剂nt-1545、2g消泡剂byk-a500和6g流平剂byk-320均匀搅拌混合,获得第二组分。

57.实施例4

58.(1)硅烷偶联剂改性的氧化石墨烯的制备:取石墨烯车间制备的10g氧化石墨烯浆料分散到30g硅烷偶联剂kh560中,添加5ml dcc作为枝接改性促进剂,然后使用超声分散方式以30khz处理40min,随后放置在60℃的水浴锅中均匀搅拌反应7h,得到硅烷偶联剂改性的氧化石墨烯;

59.(2)硅烷偶联剂改性的还原氧化石墨烯的制备:将步骤(1)所得硅烷偶联剂改性的氧化石墨烯超声分散到30ml dmf溶剂中,添加3ml质量分数为25%的浓氨水作为还原反应促进剂,然后添加维生素c调节ph至7,在80℃温度下进行还原反应6h,纯水洗涤、真空下干燥后得到硅烷偶联剂改性的还原氧化石墨烯;

60.(3)第一组分的制备:将40g上述硅烷偶联剂改性的还原氧化石墨烯与1kg聚醚改性环氧树脂、25g纳米氧化锆、25g纳米氧化铝、3g消泡剂byk-a500和5g流平剂byk-320混合,随后置于高速分散机上高速分散5h均匀融合,获得第一组分;

61.(4)第二组分的制备:将130g聚醚胺固化剂d-230、3g消泡剂byk-a500和5g流平剂byk-320均匀搅拌混合,获得第二组分。

62.实施例5

63.(1)硅烷偶联剂改性的氧化石墨烯的制备:取石墨烯车间制备的10g氧化石墨烯浆料分散到40g硅烷偶联剂kh560中,添加5ml dcc作为枝接改性促进剂,然后使用超声分散方式以30khz处理20min,随后放置在55℃的水浴锅中均匀搅拌反应5h,得到硅烷偶联剂改性的氧化石墨烯;

64.(2)硅烷偶联剂改性的还原氧化石墨烯的制备:将步骤(1)所得硅烷偶联剂改性的氧化石墨烯超声分散到30ml dmf溶剂中,添加2ml质量分数为25%的浓氨水作为还原反应

促进剂,然后添加维生素c调节ph至6,在75℃温度下进行还原反应4h,纯水洗涤、真空下干燥后得到硅烷偶联剂改性的还原氧化石墨烯;

65.(3)改性石墨烯与纳米陶瓷粉体预处理:取30g步骤(2)中硅烷偶联剂改性的还原氧化石墨烯与20g纳米氧化锆、40g纳米氧化铝在超微粉碎机中进一步细化研磨,获得粒径更小的改性石墨烯-纳米陶瓷粉体混合物;

66.(4)第一组分的制备:取40g步骤(3)中改性石墨烯-纳米陶瓷粉体混合物与1kg聚醚改性环氧树脂、1g消泡剂byk-a530和8g流平剂bky-306混合,随后置于高速分散机上高速分散5h均匀融合,获得第一组分;

67.(5)第二组分的制备:将150g聚醚胺固化剂d-230、1g消泡剂byk-a530和8g流平剂byk-306均匀搅拌混合,获得第二组分。

68.对比例1

69.(1)第一组分的制备:将石墨烯车间制备的40g氧化石墨烯浆料与1kg酚醛环氧树脂与10g纳米氧化锆、30g纳米氧化铝、5g消泡剂byk-a530和10g流平剂bky-306混合,随后置于高速分散机上高速分散5h均匀融合,获得第一组分;

70.(4)第二组分的制备:将120g聚醚胺固化剂d-230、1g消泡剂byk-a530和5g流平剂byk-306均匀搅拌混合,获得第二组分。

71.对比例2

72.(1)硅烷偶联剂改性的氧化石墨烯的制备:取石墨烯车间制备的10g氧化石墨烯浆料分散到40g硅烷偶联剂kh560中,添加5ml dcc作为枝接改性促进剂,然后使用超声分散方式以30khz处理40min,随后放置在65℃的水浴锅中均匀搅拌反应7h,得到硅烷偶联剂改性的氧化石墨烯;

73.(2)硅烷偶联剂改性的还原氧化石墨烯的制备:将步骤(1)所得硅烷偶联剂改性的氧化石墨烯超声分散到30ml dmf溶剂中,添加2ml质量分数为25%的浓氨水作为还原反应促进剂,然后添加维生素c调节ph至7,在95℃温度下进行还原反应6h,纯水洗涤、真空下干燥后得到硅烷偶联剂改性的还原氧化石墨烯;

74.(3)第一组分的制备:将40g上述硅烷偶联剂改性的还原氧化石墨烯与1kg酚醛环氧树脂、5g消泡剂byk-a530和10g流平剂bky-306混合,随后置于高速分散机上高速分散5h均匀融合,获得第一组分;

75.(4)第二组分的制备:将120g聚醚胺固化剂d-230、1g消泡剂byk-a530和5g流平剂byk-306均匀搅拌混合,获得第二组分。

76.对比例3

77.(1)第一组分的制备:将1kg酚醛环氧树脂与10g纳米氧化锆、30g纳米氧化铝、5g消泡剂byk-a530和10g流平剂bky-306混合,随后置于高速分散机上高速分散5h均匀融合,获得第一组分;

78.(4)第二组分的制备:将120g聚醚胺固化剂d-230、1g消泡剂byk-a530和5g流平剂byk-306均匀搅拌混合,获得第二组分。

79.实验例1

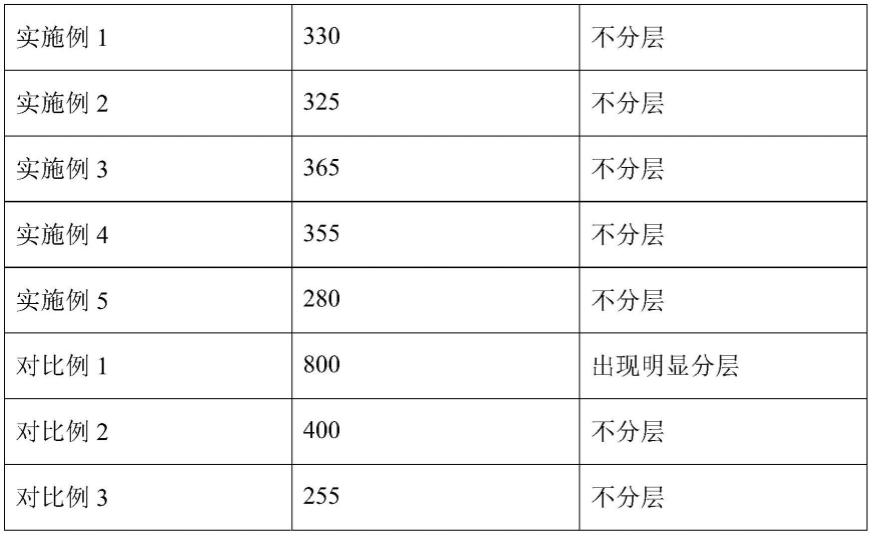

80.将实施例1~5、对比例1~2制得的石墨烯防腐涂料中的第一组分进行粒径分析和离心稳定性测试,评估石墨烯材料的分布情况,其中离心稳定性测试中设置以6000r/min的

速度离心20min,结果见表1。

81.表1

[0082][0083][0084]

实验例2

[0085]

将实施例1~5、对比例1~2制得的石墨烯防腐涂料,利用下述喷涂方式进行喷涂,并对涂层附着力、耐冲击强度、硬度性能和耐中性盐雾时长性能进行测试,结果见表2。

[0086]

喷涂方法包括:

[0087]

(1)马口铁预处理:用500目的砂纸对马口铁进行打磨,后用丙酮超声清洗基材,最后用乙醇超声清洗、烘干,获得去除表面油污的基材表面待用;

[0088]

(2)将实施例或对比例中防腐涂料的第一组分和第二组分按照1:0.2的比例混合并搅拌均匀后进行喷涂,喷涂真空泵压力为5bar,喷涂厚度50~55μm,喷涂后的基材放烘箱80℃下固化处理1h,环氧与固化剂进一步反应,形成均匀稳定的涂层。

[0089]

根据gb/t 6739-2006铅笔法测定漆膜的硬度来判定制备的符合涂层的硬度提升效果。

[0090]

根据gb/t 9286-1998清漆、色漆以及漆膜的划格实验方法来测试符合涂层的附着力性能。

[0091]

根据gb/t 10125-2012通过人工模拟盐雾环境条件来测定涂层腐蚀性能。具体采用电化学交流阻抗技术使用三电极体系进行测试:其中参比电极为银/氯化银电极,对电极为铂片电极,测试样品为工作电极,电解液为3.5wt%的nacl溶液;涂层开路电位稳定后,设置测试的频率范围为10-2

~105hz,交流电压振幅为20mv,测试周期为60天。

[0092]

表2

[0093][0094]

从表1可以看出,本发明的石墨烯改性防腐涂料中含有石墨烯材料的第一组分相较与对比例具备较小的平均粒径,而且离心稳定性强,有效减少了石墨烯材料的团聚、提高了石墨烯材料的均匀分散效果。从表2可以看出,本发明所提供的石墨烯改性防腐涂料在耐盐雾时长性能方面有显著的提高,可见氧化石墨烯材料的均匀分布确实有效延长了盐雾环境中腐蚀因子与基材的接触路径,从而显著提高了涂料的防腐性能。

[0095]

本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1