一种聚氨酯基灌封胶及其制备方法与流程

1.本发明属于灌封胶技术领域,具体地,涉及一种聚氨酯基灌封胶及其制备方法。

背景技术:

2.灌封胶用于电子元器件的粘接、密封、灌封和涂覆保护。灌封胶在未固化前属于液体状,具有流动性,胶液黏度根据产品的材质、性能、生产工艺的不同而有所区别,固化后可以起到防水防潮、防尘、绝缘、导热、保密、防腐蚀、耐温、防震的作用。

3.灌封胶种类非常多,从材质类型来分,使用最多最常见的主要为3种,即环氧树脂灌封胶、有机硅树脂灌封胶、聚氨酯灌封胶;其中,环氧树脂灌封胶透光性好,成本低廉,但是硬度高、质地脆,对元器件的防护性不好;有机硅树脂灌封胶防水防潮及缓冲较好,但是其粘接性不好;聚氨酯灌封胶具有良好的综合性能而受到青睐。

4.为了提高聚氨酯灌封胶的安全性,现有技术中会在灌封胶中掺杂一部分液体阻燃剂,如中国专利cn101928377a公开一种阻燃聚氨酯灌封胶及其制备方法和使用方法,添加24-39份的液体阻燃剂,在制备过程中难以均匀分散,灌封胶固化后易出现偏析,在实际测试过程中,阻燃效果浮动较大;此外,现有用于灌封胶的聚氨酯基材大多使用线性聚氨酯胶,质地较软,缓冲性能较好,防冲击和磕损性能相对下降。

技术实现要素:

5.为了解决背景技术中提到的技术问题,本发明的目的在于提供一种聚氨酯基灌封胶及其制备方法。

6.本发明的目的可以通过以下技术方案实现:

7.一种聚氨酯基灌封胶,按照重量份计包括:聚四氢呋喃二醇65-75份、二苯基甲烷二异氰酸酯32-38份、改性基料10-15份、导热填料4-10份、扩链剂10-20份、流平剂0.5-2份和抗氧剂1-2份。

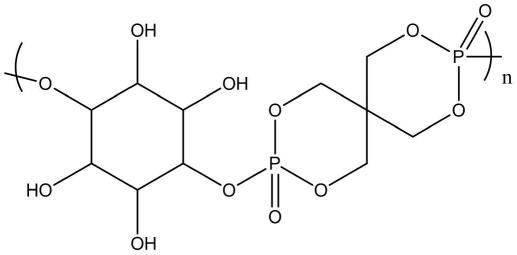

8.所述改性基料由如下方法制备:

9.步骤a1:取反应釜投加季戊四醇和二氧六环搅拌溶解,升温至65-75℃,缓慢滴加三氯氧磷,三氯氧磷滴加后保温反应1.25-1.5h,反应过程中不断向反应釜中循环通入预热后的氮气,氮气出口端使用氧化钙滤柱吸附,反应后通过导管从反应釜的底部通入氯气并高速搅拌,避免气流中夹杂的少量水分对产物的影响,氯气处理后减压干燥蒸出溶剂,析出白色晶体,制得磷化单体;

10.所述磷化单体的结构式如下:

[0011][0012]

进一步地,季戊四醇和三氯氧磷的用量摩尔比为1:2.08-2.12。

[0013]

进一步地,氯气的通气量为0.1-0.15vvm,减压干燥的压强不超过45mmhg,减压干

燥的温度为50-60℃。

[0014]

步骤a2:取二甲基亚砜和少量氢氧化钠溶液投加到反应釜中,升温至110-120℃,投加环己六醇和磷化单体,回流搅拌反应47-52min,制得改性基料。

[0015]

改性基料的结构通式如下:

[0016][0017]

进一步地,环己六醇和磷化单体的用量比为2.85-3.05g:5.15-5.22g。

[0018]

所述导热填料由以下方法制备:

[0019]

步骤b1:配置乙醇溶液升温后加入硝酸铝搅拌溶解,再加入正硅酸乙酯搅拌混合,将混合液在超声分散状态下加入氮化铝微粉分散,搅拌状态下滴加氨水调节混合液ph值为8,自然陈化12h,离心分离出凝胶放入真空烧结炉中升温至880-950℃烧结2-3h,放入过氧化氢溶液中淬冷,过滤出淬冷渣干燥后高速粉碎成粒径不超过100目的粉料,制成氧化料;

[0020]

步骤b2:将氧化料和乙醇溶液搅拌混合,调节ph值为8.7-9.5,浸泡5h,之后置于超声环境中加入kh550超声分散1h,抽滤后放入真空干燥箱中干燥至恒重,制得导热填料。

[0021]

进一步地,硝酸铝、正硅酸乙酯和氮化铝微粉的用量比为8-11g:30-40g:1-3g。

[0022]

一种聚氨酯基灌封胶的制备方法,包括如下步骤:

[0023]

步骤s1:将聚四氢呋喃二醇、改性基料和扩链剂分别真空脱水,之后按照重量份配比取聚四氢呋喃二醇和改性基料混合,油浴升温至78-82℃,加入二苯基甲烷二异氰酸酯保温搅拌反应35-40min,制得预聚胶料;

[0024]

步骤s2:依次向预聚胶料中加入扩链剂、导热填料、流平剂和抗氧剂,控制温度为52-57℃,保温搅拌反应至反应体系的黏度达到620mpa

·

s,制成灌封胶。

[0025]

本发明的有益效果:

[0026]

1.本发明以聚四氢呋喃二醇和二苯基甲烷二异氰酸酯为基础原料合成一种聚氨酯基灌封胶,引入改性基料共聚,改性基料由季戊四醇和三氯氧磷为原料,通过控制用量和条件,制成含磷双杂环结构的磷化单体,并且端部残留-cl基团,再由环己六醇与磷化单体上的-cl缩合,得到小分子的链状聚合物的改性基料,其分子链上含有大量支状酚羟基,在共聚过程中,二苯基甲烷二异氰酸酯与聚四氢呋喃二醇和改性单体支化聚合,一方面将含磷的改性基料均匀分散在灌封胶中,以获得均匀的阻燃效果,垂直燃烧测试中,阻燃等级达到v-0等级,另一方面,支化的聚合物相较于现有的聚氨酯材料,具有适中的硬度和良好的缓冲性能。

[0027]

2.本发明采用溶胶-凝胶法制备导热填料,将氮化铝微粉均匀分散在硅铝凝胶中,通过烧结和过氧化氢溶液淬冷,制成均匀的复合料,具有更均匀的导热效果,且其表面具有较高的活性,利于偶联处理,可以均匀地分散在胶料内。

具体实施方式

[0028]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0029]

实施例1

[0030]

本实施例制备一种聚氨酯基灌封胶,具体实施过程如下:

[0031]

一、制备改性基料

[0032]

a1:取装有搅拌器、滴定仪和导管的反应釜,计量0.2mol的季戊四醇和130ml二氧六环投加到反应釜中,油浴升温的过程中不断搅拌,将季戊四醇搅拌溶解,控制温度为65℃,设置搅拌速率为120rpm,计量0.416mol三氯氧磷使用滴定仪,设置30min将三氯氧磷滴加到反应釜中,滴加后保温反应1.5h,反应后提高转速为500rpm,使用导管从反应釜的底部通入氯气,设置氯气的通入量为0.1vvm,通入时间为10min,之后将反应液转出减压干燥,维持压强不超过45mmhg,设置减压干燥温度为50℃,析出白色晶体,制得磷化单体;

[0033]

a2:取装有搅拌器和回流冷凝器的反应釜,投加600ml二甲基亚砜和25ml质量分数为15%的氢氧化钠溶液搅拌混合,油浴升温至110℃,计量28.5g的环己六醇和51.5g的磷化单体投加到反应釜中,设置搅拌速率为80rpm,回流搅拌反应52min,制得改性基料。

[0034]

二、制备导热填料

[0035]

b1:配置质量分数为20%的乙醇溶液,将乙醇溶液升温至50℃加入24g硝酸铝搅拌溶解,再加入120g正硅酸乙酯搅拌混合3min,将混合液在28khz超声分散状态下加入9g氮化铝微粉(上海某粉体材料有限公司提供,d90≤3μm),氮化铝微粉分散后转出搅拌,滴加氨水直至混合液的ph值为8,自然陈化12h,离心分离出凝胶放入真空烧结炉中升温至880℃烧结3h,烧结后排出至质量分数为2%的过氧化氢溶液中淬冷,过滤取淬冷渣放入热风干燥箱中干燥至恒重,再转入高速粉碎机中粉碎,直至粉碎料全部过100目筛网,制成氧化料;

[0036]

b2:将氧化料和质量分数为20%的乙醇溶液搅拌混合,用氢氧化钠调节ph值为8.7,浸泡5h,之后置于超声分散仪中,加入50mlkh550超声分散1h,抽滤取滤出物放入真空干燥箱中干燥至恒重,制得导热填料。

[0037]

三、制备灌封胶

[0038]

s1:取聚四氢呋喃二醇、改性基料和扩链剂(本实施例中选用1,4-丁二醇)分别置于真空脱水机中,设置温度为90℃脱水处理30min,之后计量脱水后的聚四氢呋喃二醇65g和改性基料15g投加到反应器中混合,油浴升温至反应体系的温度达到78℃,向反应器中加入32g二苯基甲烷二异氰酸酯,保温搅拌反应40min,制得预聚胶料;

[0039]

s2:向预聚胶料中加入扩链剂20g、导热填料4g、流平剂0.5g(本实施例选用byk-054)和抗氧剂1g(本实施例选用抗氧剂1010),控制温度为52℃,保温搅拌反应至反应体系的黏度达到620mpa

·

s,制成灌封胶。

[0040]

实施例2

[0041]

本实施例制备一种聚氨酯基灌封胶,具体实施过程如下:

[0042]

一、制备改性基料

[0043]

a1:取装有搅拌器、滴定仪和导管的反应釜,计量0.2mol的季戊四醇和150ml二氧

六环投加到反应釜中,油浴升温的过程中不断搅拌,将季戊四醇搅拌溶解,控制温度为70℃,设置搅拌速率为120rpm,计量0.42mol三氯氧磷使用滴定仪,设置30min将三氯氧磷滴加到反应釜中,滴加后保温反应1.37h,反应后提高转速为500rpm,使用导管从反应釜的底部通入氯气,设置氯气的通入量为0.12vvm,通入时间为10min,之后将反应液转出减压干燥,维持压强不超过45mmhg,设置减压干燥温度为60℃,析出白色晶体,制得磷化单体;

[0044]

a2:取装有搅拌器和回流冷凝器的反应釜,投加600ml二甲基亚砜和25ml质量分数为15%的氢氧化钠溶液搅拌混合,油浴升温至120℃,计量29g的环己六醇和52g的磷化单体投加到反应釜中,设置搅拌速率为80rpm,回流搅拌反应50min,制得改性基料。

[0045]

二、制备导热填料

[0046]

b1:配置质量分数为20%的乙醇溶液,将乙醇溶液升温至50℃加入28g硝酸铝搅拌溶解,再加入110g正硅酸乙酯搅拌混合3min,将混合液在28khz超声分散状态下加入6g氮化铝微粉(上海某粉体材料有限公司提供,d90≤3μm),氮化铝微粉分散后转出搅拌,滴加氨水直至混合液的ph值为8,自然陈化12h,离心分离出凝胶放入真空烧结炉中升温至920℃烧结2.5h,烧结后排出至质量分数为2%的过氧化氢溶液中淬冷,过滤取淬冷渣放入热风干燥箱中干燥至恒重,再转入高速粉碎机中粉碎,直至粉碎料全部过100目筛网,制成氧化料;

[0047]

b2:将氧化料和质量分数为20%的乙醇溶液搅拌混合,用氢氧化钠调节ph值为9,浸泡5h,之后置于超声分散仪中,加入55mlkh550超声分散1h,抽滤取滤出物放入真空干燥箱中干燥至恒重,制得导热填料。

[0048]

三、制备灌封胶

[0049]

s1:取聚四氢呋喃二醇、改性基料和扩链剂(本实施例中选用1,4-丁二醇)分别置于真空脱水机中,设置温度为90℃脱水处理30min,之后计量脱水后的聚四氢呋喃二醇70g和改性基料12g投加到反应器中混合,油浴升温至反应体系的温度达到80℃,向反应器中加入35g二苯基甲烷二异氰酸酯,保温搅拌反应38min,制得预聚胶料;

[0050]

s2:向预聚胶料中加入扩链剂15g、导热填料8g、流平剂1g(本实施例选用byk-054)和抗氧剂1g(本实施例选用抗氧剂1010),控制温度为55℃,保温搅拌反应至反应体系的黏度达到620mpa

·

s,制成灌封胶。

[0051]

实施例3

[0052]

本实施例制备一种聚氨酯基灌封胶,具体实施过程如下:

[0053]

一、制备改性基料

[0054]

a1:取装有搅拌器、滴定仪和导管的反应釜,计量0.2mol的季戊四醇和160ml二氧六环投加到反应釜中,油浴升温的过程中不断搅拌,将季戊四醇搅拌溶解,控制温度为75℃,设置搅拌速率为120rpm,计量0.424mol三氯氧磷使用滴定仪,设置30min将三氯氧磷滴加到反应釜中,滴加后保温反应1.25h,反应后提高转速为500rpm,使用导管从反应釜的底部通入氯气,设置氯气的通入量为0.15vvm,通入时间为13min,之后将反应液转出减压干燥,维持压强不超过45mmhg,设置减压干燥温度为60℃,析出白色晶体,制得磷化单体;

[0055]

a2:取装有搅拌器和回流冷凝器的反应釜,投加600ml二甲基亚砜和25ml质量分数为15%的氢氧化钠溶液搅拌混合,油浴升温至120℃,计量30.5g的环己六醇和52.2g的磷化单体投加到反应釜中,设置搅拌速率为80rpm,回流搅拌反应47min,制得改性基料。

[0056]

二、制备导热填料

[0057]

b1:配置质量分数为20%的乙醇溶液,将乙醇溶液升温至50℃加入33g硝酸铝搅拌溶解,再加入90g正硅酸乙酯搅拌混合3min,将混合液在28khz超声分散状态下加入3g氮化铝微粉(上海某粉体材料有限公司提供,d90≤3μm),氮化铝微粉分散后转出搅拌,滴加氨水直至混合液的ph值为8,自然陈化12h,离心分离出凝胶放入真空烧结炉中升温至950℃烧结2h,烧结后排出至质量分数为2%的过氧化氢溶液中淬冷,过滤取淬冷渣放入热风干燥箱中干燥至恒重,再转入高速粉碎机中粉碎,直至粉碎料全部过100目筛网,制成氧化料;

[0058]

b2:将氧化料和质量分数为20%的乙醇溶液搅拌混合,用氢氧化钠调节ph值为9.5,浸泡5h,之后置于超声分散仪中,加入50mlkh550超声分散1h,抽滤取滤出物放入真空干燥箱中干燥至恒重,制得导热填料。

[0059]

三、制备灌封胶

[0060]

s1:取聚四氢呋喃二醇、改性基料和扩链剂(本实施例中选用1,4-丁二醇)分别置于真空脱水机中,设置温度为90℃脱水处理30min,之后计量脱水后的聚四氢呋喃二醇75g和改性基料10g投加到反应器中混合,油浴升温至反应体系的温度达到82℃,向反应器中加入38g二苯基甲烷二异氰酸酯,保温搅拌反应35min,制得预聚胶料;

[0061]

s2:向预聚胶料中加入扩链剂10g、导热填料10g、流平剂2g(本实施例选用byk-054)和抗氧剂2g(本实施例选用抗氧剂1010),控制温度为57℃,保温搅拌反应至反应体系的黏度达到620mpa

·

s,制成灌封胶。

[0062]

取实施例1-实施例3制备的灌封胶进行性能测试,具体测试结果如下:

[0063]

表1

[0064][0065]

由表1数据可知,本发明制备的灌封胶,呈现半透明的胶状,黏度为625-633mpa

·

s,封装便利;固化后的硬度为68-76a,缓冲系数为7.26-7.82,具有良好的防护效果;体积电阻率为9.22-10.02*10

13

ω

·

m,导热系数为0.6182-0.6724w/m

·

k,具有良好的绝缘和散热性能。

[0066]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结

合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0067]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1