一种用于UV底水性面工艺的UV底漆制备涂装方法与流程

一种用于uv底水性面工艺的uv底漆制备涂装方法

技术领域

1.本技术涉及uv涂料领域,更具体地说,它涉及一种用于uv底水性面工艺的uv底漆制备涂装方法。

背景技术:

2.随着人们环保意识的提高,具有低能耗、绿色环保、效率高等优点的uv漆在家具漆市场中得到越来越多的应用,特别是在木质产品中的应用,如木门、木桌等,相应的,与木门所配套的线条中uv漆的使用量也逐渐增大。与此同时,水性漆相较于pu漆、nc漆,其具有环保、低voc、不可燃等优点,在人们的日常生活中,也逐渐占据者重要地位,介于uv漆和水性漆的优点,以uv漆为底漆、水性漆为面漆的方式,更是结合两者的优点,广泛的应用于人们的日常生活中。

3.虽然uv底漆配合水性面漆的产品对环境更为友好,涂装工艺更快,但是线条涂装工艺中容易出现层间附着力差的问题,且二次修补较为困难,针对此类问题,目前常采用的方式是采用更好的打磨工艺或者单纯添加附着力强的树脂,但此类方式治标不治本,层间附着力差的问题依然存在,特别是边角处的附着力较差,甚至用指甲用力扣就能扣掉涂层。

4.针对上述中的相关技术,申请人认为木门线条工艺中uv底漆与水性面漆的层间附着力较差,尤其是线条边角处的附着力有待提升。

技术实现要素:

5.为解决相关技术中存在的木门线条工艺中uv底漆与水性面漆的层间附着力较差的问题,本技术提供一种用于uv底水性面工艺的uv底漆制备涂装方法。

6.本技术提供的一种用于uv底水性面工艺的uv底漆制备涂装方法采用如下的技术方案:一种用于uv底水性面工艺的uv底漆制备涂装方法,所述uv底漆的涂装方法,选用真空喷涂、辊涂、手工刷涂中的一种或多种,其特征在于:所述uv底漆包括以下重量百分数计的原料组成:48-52%丙烯酸酯低聚物、0.5-1.5%磷酸酯丙烯酸酯、7-15%活性稀释剂、0.05-0.15%防沉剂、0.2-0.4%丙烯酸流平剂、0.6-1%润湿分散剂、0.05-0.15%基材润湿剂、0.1-0.3%消泡剂、3.8-10.2%光引发剂、11.8-21.2%填料、6-10%颜料、3-7%成膜物质;所述丙烯酸酯低聚物包括20-30%的4官聚酯丙烯酸酯和10-20%的双酚a型环氧丙烯酸酯,所述4官聚酯丙烯酸酯和改性聚氨酯丙烯酸酯的重量比为2:1-3:1;所述uv底漆的制备,包括以下步骤:s1、将丙烯酸酯低聚物、磷酸酯丙烯酸酯、活性稀释剂依次加入并预分散8-12min,分散转速为400-600r/min;s2、在400-600r/min的转速下,依次将防沉剂、润湿分散剂、基材润湿剂、消泡剂、丙烯酸流平剂加入步骤s1中,预分散8-12min;s3、在400-600r/min的转速下,将光引发剂、气相二氧化硅、成膜物质、透明粉、滑

石粉、硬脂酸锌、颜料依次加入步骤s2中,预分散3-7min,以1500-2000r/min的转速高速分散25-35min;s4、停止分散,检测样品合格,获得成品。

7.通过采用上述技术方案,由于采用聚酯丙烯酸类低聚物搭配环氧丙烯酸类和特殊改性聚氨酯丙烯酸酯的方式,提高了uv底漆与水性面漆的层间附着力,同时,在uv底漆与水性面漆相结合的同时,uv底漆自身可部分溶解,主要是由于聚酯丙烯酸酯含有大量的酯键和端羧基,端羧基遇水或碱容易发生水解,而水性漆偏碱性且含有水,即,容易导致uv底漆部分溶解,增大与上层水性漆的接触面积,从而牢牢结合在一起,提高附着力;同时,磷酸酯基团的使用,更易于渗入木材表面的微孔中,且与微孔中残留的油脂、氧化物、酸盐类物质反应,进一步的提高附着力。

8.优选的,所述改性聚氨酯丙烯酸酯为含羟基的丙烯酸树脂分子链段中引入了聚氨酯和丙烯酸酯结构。

9.通过采用上述技术方案,由于所加入的聚氨酯丙烯酸酯的分子链段中含有聚氨酯和丙烯酸酯,使其具有与良好的柔韧性和附着力促进作用,同时,所采用的主体4官聚酯丙烯酸酯、双酚a型环氧丙烯酸酯、改性聚氨酯丙烯酸酯和磷酸酯丙烯酸酯的相容性好,体系的稳定性高,漆膜成型效果更佳。

10.优选的,所述活性稀释剂包括3-7%的单官能团活性稀释剂和4-8%的双官能团活性稀释剂,所述单官能团活性稀释剂包括ba、ida、la、hea、hpa、gma、hema中的一种或多种,所述双官能团活性稀释剂包括degda、hdda、tegda、dpgda、bdda中的一种或多种。

11.通过采用上述技术方案,单官能团活性稀释剂的黏度低、稀释能力强,双官能团活性稀释剂的光固化速率快,成膜时易发生交联,有利于提高固化膜的力学性能和耐抗性,通过单官能团活性稀释剂和双官能团活性稀释剂相互配合,从而获得性能更高的uv底漆。

12.优选的,所述活性稀释剂包括3-7%甲基丙烯酸-2-羟基乙酯和4-8%的1,6-己二醇二丙烯酸酯。

13.通过采用上述技术方案,甲基丙烯酸-2-羟基乙酯作为活性稀释剂,易发生均聚,所获得的uv底漆的光泽性好、耐候性佳,可以与1,6-己二醇二丙烯酸酯和其他的丙烯酸单体反应,制得含有活性羟基的丙烯酸低聚物,使附着力有所提高,同时,1,6-己二醇二丙烯酸酯作为活性稀释剂,具有收缩率低、活性高的优点,有利于共聚反应的发生,甲基丙烯酸-2-羟基乙酯和6%1,6-己二醇二丙烯酸酯的加入,可有效降低体系粘度,有助于漆膜的流平。

14.优选的,所述填料包括0.3-0.7%气相二氧化硅、3-7%透明粉、8-12%滑石粉、0.5-1.5%硬脂酸锌,所述防沉剂为byk-405,所述气相二氧化硅为r972;所述透明粉的粒径为800-1200目,所述滑石粉的粒径为800-1200目。

15.通过采用上述技术方案,所加入的透明粉有利于提高材料的硬度,提高抗刮性和耐磨性,而滑石粉可以起到骨架的作用,也可提高漆膜的硬度,使uv底漆的形状稳定性更好,硬脂酸锌作为涂料催干剂使用,可加速漆膜干燥,使漆膜表里一致,同时,硬脂酸锌可以降低颜料沉淀,降低颜料或填料中的催干力消失而出现的结皮现象;气相二氧化硅可作用防沉剂使用,可有效降低颜料的沉淀,同时,本技术所采用的防沉剂byk-405和气相二氧化硅r972搭配使用,可明显提高气相二氧化硅的流变性能和体系的储存稳定性,配合使用效

果较佳。

16.优选的,所述润湿分散剂为byk-2150、bykp-105、disperbyk-180、disperbyk-168中的一种或多种,所述颜料选用钛白粉、氧化锌、二氧化钛、锌钡白、铅白、铝粉中的一种或多种。

17.通过采用上述技术方案,润湿分散剂为byk-2150的加入,有效的改善了颜料的润湿分散性能,通过加入润湿分散剂byk-2150、气相二氧化硅r972和防沉剂byk-405,提高了颜料加入后的体系稳定性。

18.优选的,所述基材润湿剂为wet-245,所述成膜物质为醋酸丁酸纤维素,所述消泡剂为byk-055、byk088、byk020、byk067a中的一种或多种,所述丙烯酸流平剂为byk-358n、byk371、byk361中的一种或多种。

19.通过采用上述技术方案,选用的基材润湿剂具有良好的衬底润湿性、抗缩孔效果和促进流动性,消泡剂可消除细小气泡,流平剂可改善流平性,通过加入基材润湿剂、消泡剂和丙烯酸流平剂,提高uv底漆的成型效果。

20.优选的,所述润湿分散剂为byk-2150,所述消泡剂为byk-055,所述丙烯酸流平剂为byk-358n。

21.通过采用上述技术方案,通过使体系中润湿分散剂byk-2150,基材润湿剂wet-245,消泡剂byk-055,丙烯酸流平剂byk-358n搭配使用,其具有混溶性好、消泡快、流平性好的优点,避免了有机硅类流平剂对附着力的影响,综合性能更加,优化了制备uv底漆的加工工艺。

22.优选的,所述光引发剂包括光引发剂1173、光引发剂1104、光引发剂xbpo、光引发剂184、光引发剂500、光引发剂819、tpo中的一种或多种。

23.通过采用上述技术方案,所采用的光引发剂1173、光引发剂1104、光引发剂xbpo、光引发剂184、光引发剂500、光引发剂819、tpo作为光引发剂使用,具有引发速率快,不易发生黄变的优点。

24.优选的,所述光引发剂包括1-3%的光引发剂1173、2-6%的光引发剂1104、0.8-1.2%的光引发剂xbpo。

25.通过采用上述技术方案,通过使2-羟基-2-甲基-1-苯基-1-丙酮、1-羟基环己基苯基甲酮、xbpo搭配使用,可快速帮助漆膜表干和实干,从而实现快速打磨的目的。

26.综上所述,本技术具有以下有益效果:1、由于本技术采用4官聚酯丙烯酸酯树脂作为配方主体树脂,使整体配方体系具有良好的流平性、高施工宽容性、极强的层间附着力,主要是由于在上层水性面漆干燥的过程中,聚酯丙烯酸树脂会部分溶解,与水性面漆牢牢结合在一起,达到增强层间附着力的目的;同时,搭配双酚a型环氧丙烯酸酯树脂,可有效改善漆膜的固化速度,且具有较好的硬度和柔韧性;而醋酸丁酸纤维素的加入,使uv底漆具有一定的触变性,平衡了漆膜的流动性和流平性,不易出现流挂的问题。

27.2、本技术中所采用的改性聚氨酯丙烯酸酯、磷酸酯丙烯酸酯均具有丙烯酸磷酸酯基团,具有优异的附着力,与主体的4官聚酯丙烯酸酯树脂在平衡性能和成本的前提下可明显提高层间附着力。

28.3、本技术所制备的uv底漆粘度低,流平性好,施工方式多样,层间附着力强,减少

了层间附着力不稳定的现象,同时减少了后期二次修补的问题,具有良好的经济效益和实用性。

具体实施方式

29.原料和/或中间体的制备例4官聚酯丙烯酸酯选用型号为ht7401;双酚a型环氧丙烯酸酯选用型号为sm6105-80;改性聚氨酯丙烯酸酯选用长沙广欣新材料公司的产品型号为lt-4031t;改性聚氨酯丙烯酸酯的改性方法为:a1、将多异氰酸酯与单羟基丙烯酸酯和催化剂在反应釜中混合,得半聚物;a2、将羟基丙烯酸树脂溶解在不含羟基的丙烯酸酯活性单体中,然后加入催化剂、阻聚剂、抗氧剂及半聚物,得混合物;a3、在混合物中加入含单羟基的丙烯酸酯活性单体,然后加入五氧化二磷,获得改性聚氨酯丙烯酸酯。此方法在含羟基的固体丙烯酸树脂分子链段上引入了聚氨酯和磷酸酯结构,对柔韧性和附着力具有良好的促进作用。

30.磷酸酯丙烯酸酯选用型号为cd9051;气相二氧化硅选用的型号为r972;醋酸丁酸纤维素选用的型号为cab381-0.5;透明粉选用广西龙胜化工公司的型号为tm-30,选用的粒径为1000目;滑石粉选用的粒径为1000目;硬脂酸锌选用中山华明泰公司的型号为tv-a;钛白粉选用的型号为blr-895;实施例

31.实施例1,一种用于uv底水性面工艺的uv底漆制备涂装方法,uv底漆由以下重量百分数计的原料制备而成:20%的4官聚酯丙烯酸酯、20%的双酚a型环氧丙烯酸酯、10%的改性聚氨酯丙烯酸酯、1%的磷酸脂丙烯酸酯、5%的hema、6%的hdda、0.1的防沉剂byk-405、0.8%的润湿分散剂byk-2150、0.1%的基材润湿剂wet-245、0.2%的消泡剂byk-055、0.3%的丙烯酸流平剂byk-358n、2%的光引发剂1173、4%的光引发剂1104、1%的光引发剂xbpo、0.5%的气相二氧化硅、5%的醋酸丁酸纤维素、5%的1000目透明粉、10%的1000目滑石粉、1%的硬脂酸锌、颜料为8%的钛白粉。

32.即,本实施例中,采用20kg的4官聚酯丙烯酸酯、20kg的双酚a型环氧丙烯酸酯、10kg的改性聚氨酯丙烯酸酯、1kg的磷酸脂丙烯酸酯、5kg的hema、6kg的hdda、0.1的防沉剂byk-405、0.8kg的润湿分散剂byk-2150、0.1kg的基材润湿剂wet-245、0.2kg的消泡剂byk-055、0.3kg的丙烯酸流平剂byk-358n、2kg的光引发剂1173、4kg的光引发剂1104、1kg的光引发剂xbpo、0.5kg的气相二氧化硅、5kg的醋酸丁酸纤维素、5kg的1000目透明粉、10kg的1000目滑石粉、1kg的硬脂酸锌、颜料为8kg的钛白粉。

33.uv底漆的制备,包括以下步骤:s1、开启分散机,将4官聚酯丙烯酸酯、双酚a型环氧丙烯酸酯、改性聚氨酯丙烯酸酯、磷酸酯丙烯酸酯、hema、hdda在依次加入至分散机的分散缸内,并在400-600r/min的转速下预分散10min;s2、在400-600r/min的转速下,依次将防沉剂byk-405、润湿分散剂byk-2150、基材

润湿剂wet-245、消泡剂byk-055、丙烯酸流平剂byk-358n投入步骤s1的分散缸中,预分散10min;s3、在400-600r/min的转速下,依次将光引发剂1173、光引发剂1104、光引发剂xbpo、气相二氧化硅r972、成膜物质醋酸丁酸纤维素、1000目透明粉、1000目滑石粉、硬脂酸锌、颜料钛白粉投入步骤s2的分散缸中,预分散5min后,以1500-2000r/min的转速高速分散30min;s4、停止分散,检测样品合格,获得成品。

34.uv底漆的涂装方法,选用真空喷涂、辊涂、手工刷涂或几种方式混用均可,本技术主要采用真空喷涂的方式。

35.实施例2,实施例2与实施例1的不同之处在于:实施例2的4官聚酯丙烯酸酯为25kg,双酚a型环氧丙烯酸酯为15kg;实施例3,实施例3与实施例1的不同之处在于:实施例3的4官聚酯丙烯酸酯为30kg,双酚a型环氧丙烯酸酯为10kg;实施例4,实施例4与实施例3的不同之处在于:实施例4采用的颜料为8kg的铝粉。

36.实施例5,实施例5与实施例3的不同之处在于:单官能团活性稀释剂为5kg的hea。

37.实施例6,实施例6与实施例3的不同之处在于:双官能团活性稀释剂为6kg的bdda。

38.实施例7,实施例7与实施例3的不同之处在于:单官能团活性稀释剂为5kg的hea,双官能团活性稀释剂为6kg的bdda。

39.实施例8,实施例8与实施例3的不同之处在于:润湿分散剂为0.8kg的bykp-105。

40.实施例9,实施例9与实施例3的不同之处在于:消泡剂为0.2kg的byk088。

41.实施例10,实施例10与实施例3的不同之处在于:丙烯酸流平剂为0.3kg的byk371。

42.实施例11,实施例11与实施例3的不同之处在于:将1kg的光引发剂xbpo替代为1kg的光引发剂184。

43.实施例12,实施例12与实施例3的不同之处在于:将4kg的光引发剂1104替代为4kg的光引发剂184。

44.实施例13,实施例13与实施例3的不同之处在于:将2kg的光引发剂1173替代为2kg的光引发剂184。

45.对比例对比例1,对比例1与实施例3的不同之处在于:改性聚氨酯丙烯酸酯为15kg,hdda为1kg。

46.对比例2,对比例2与实施例3的不同之处在于:改性聚氨酯丙烯酸酯为5kg,hdda为11kg。

47.对比例3,对比例3与对比例2的不同之处在于:4官聚酯丙烯酸酯为10kg,双酚a型环氧丙烯酸酯为30kg。

48.对比例4,对比例4与对比例3的不同之处在于:改性聚氨酯丙烯酸酯为10kg,hdda为6kg。

49.对比例5,对比例5与实施例1的区别在于:改性聚氨酯丙烯酸酯为5kg,hdda为11kg。

50.对比例6,对比例6与实施例3的区别在于:防沉剂为0.1的防沉剂byk-405。

51.对比例7,对比例7与实施例3的区别在于:气相二氧化硅为0.5kg的气相二氧化硅hl-300。

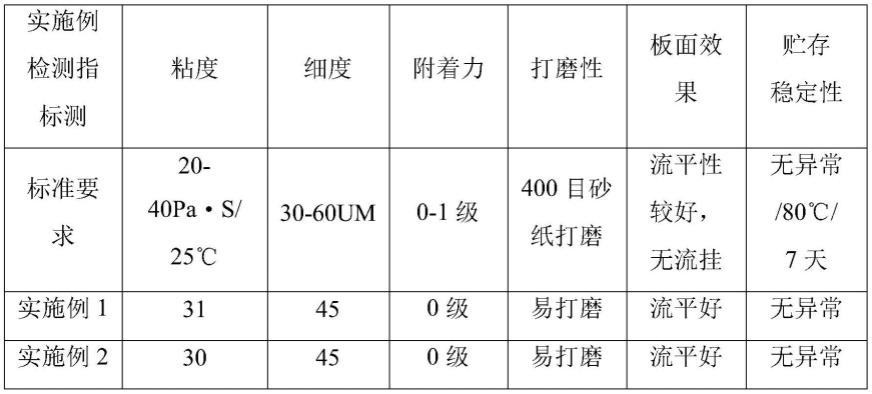

52.性能检测试验粘度检测:采用《gb/t 2794-2013》;附着力检测:采用《gb/t9286-2021》;细度检测、打磨性检测、漆膜外观检测和储存稳定性检测:均采用行业标准hg/t 3655-2012;检测方法/试验方法表1是本技术实施例1-13的性能参数

在检测过程中发现,实施例3与实施例4相比,实施例4的附着力更强;实施例3与实施例5、6、7相比,实施例3的流平性更好;实施例3与实施例8、9、10相比,实施例3的混溶性更高、消泡快、流平更佳,综合性能更佳;实施例3和实施例11、12、13对比,实施例3的易打磨性更佳。

53.表2是对比例1-7的性能参数

结合实施例1-3和对比例4并结合表1、2可以看出,当4官聚酯丙烯酸酯百分含量为20-30%,且双酚a型环氧丙烯酸酯含量为10-20%时,uv底漆的成膜性能更佳,主要是由于双酚a型环氧丙烯酸酯含量过高,会使漆膜硬度偏高。

54.结合实施例3和实施例4可以看出,当所选用的填料为铝粉时,其附着力有所提高,主要是由于丙烯酸树脂上的磷酸基团可以与铝粉表面发生化学反应生成磷酸金属盐,成为磷化膜的主要成分之一,还可以进一步的以共价键的形式将磷酸酯牢固地连接在铝粉表面,进而使附着力有所提高。

55.结合实施例3与对比例1并结合表1和表2可以看出,当改性聚氨酯丙烯酸酯的含量过高,如超过10%时,会使漆膜的流平性降低。

56.结合实施例3和对比例2并结合表1和表2可以看出,当改性聚氨酯丙烯酸酯含量过低时,会导致附着力降低。

57.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1