一种OLED制程保护膜及其制备方法与流程

一种oled制程保护膜及其制备方法

技术领域

1.本发明涉及oled制程保护膜技术领域,具体涉及一种oled制程保护膜及其制备方法。

背景技术:

2.tpf是oled屏幕制程过程中不可或缺的关键材料,其结构为75μm pet涂布75μm抗静电聚氨酯压敏胶,复合25μm或50μm双面抗静电离型膜组成,其关键性能为低剥离力,快速润湿,低经时粘力爬升,低撕膜电压以及低污染性。市售tpf保护膜的制备技术路线通常为在75μmpet基材上涂布250-350g固含量为20-30%溶剂型聚氨酯压敏胶,经多段式烘箱干燥后贴合25μm或50μm双面抗静电离型膜而成。

3.现有tpf热固化法制备技术路线因使用大量的溶剂,能耗较高,存在voc排放污染环境,且过量的溶剂在涂布干燥过程中可能挥发不完全,导致残留,污染panel表面,生产制程中,胶面表干后,底部溶剂后端固化时冲出表面形成针眼等外观缺陷。由于涂布的上胶量大,为了保证溶剂充分挥发,固化充分完成,生产线速通常较低,一般为5-8m/min。除此之外,热固胶水中用到的过量的多异氰酸酯可能会和玻璃或者panel表面的羟基以及其他极性基团反应,导致剥离力爬升,最终从玻璃或者panel上剥离困难。

技术实现要素:

4.有鉴于此,本发明公开了一种oled 制程保护膜及其制备方法,其能有效解决现有技术存在的上述问题。

5.为实现以上目的,本发明通过以下技术方案予以实现:一种oled制程保护膜,其包括第一聚噻吩涂层、pet层、无溶剂抗静电聚氨酯psa及离型膜层,且所述第一聚噻吩涂层、pet层、无溶剂抗静电聚氨酯psa、离型膜层由上向下依次复合而成。

6.进一步的,所述无溶剂抗静电聚氨酯psa按重量份包括:40-70份的聚氨酯丙烯酸酯、20-70份的活性稀释剂、1-5份的光引发剂、0.5-3份抗静电剂;通过将上述组分室温混合,经800-2500r/min高速搅拌均匀,10μm滤芯过滤后使用。

7.进一步的,所述聚氨酯丙烯酸酯为分子量为2000-20000的2官能度,玻璃化转变温度为-60℃~-20℃的聚醚聚氨酯丙烯酸酯。

8.进一步的,所述聚氨酯丙烯酸酯为分子量为3000-8000的2官能度,玻璃化转变温度为-50℃~-25℃的聚醚聚氨酯丙烯酸酯。

9.所述聚氨酯丙烯酸酯含量优选40-50份。

10.进一步的,所述丙烯酸酯活性稀释剂选择丙烯酸羟乙酯、乙氧化乙基丙烯酸乙酯、丙烯酸乙氧基乙酯、丙烯酰吗啉、丙烯酸己内酯、甲基丙烯酸己内酯、丙烯酸异辛酯、丙烯酸异葵酯、丙烯酸异冰片酯、甲基丙烯酸异冰片酯、三羟甲基丙烷三丙烯酸酯、乙氧化三羟甲基丙烷三丙烯酸酯、丙烯酸羟丁基酯、丙烯酸十八烷基酯、丙烯酸月桂酸酯、甲基丙烯酸月

桂酸酯、三缩乙二醇二丙烯酸酯、二缩乙二醇二丙烯酸酯、1,6己二醇二丙烯酸酯、甲氧基聚乙二醇单丙烯酸酯、聚乙二醇二丙烯酸酯中的一种或几种。

11.进一步的,所述光引发剂选择二苯基-(2,4,6-三甲基苯甲酰)氧磷、1-羟基环己基苯基甲酮、2-羟基-2-甲基-1-苯基-1-丙酮、2,4,6-三甲基苯甲酰基苯基膦酸乙酯、苯基双(2,4,6-三甲基苯甲酰基)氧化膦中的一种或几种。

12.进一步的,所述光引发剂的含量优先1-3份。

13.进一步的,所述的抗静电剂为高氯酸锂、双三氟甲磺酰亚胺锂、双三氟甲磺酰亚胺钾中的一种或几种。

14.进一步的,所述离型膜层包括有机硅离型涂层、第二聚噻吩涂层、pet基材层及第三聚噻吩涂层,且所述有机硅离型涂层、第二聚噻吩涂层、pet基材层、第三聚噻吩涂层由上向下依次复合而成,且所述离型膜层中的有机硅离型涂层与无溶剂抗静电聚氨酯psa复合。

15.进一步的,所述pet层厚度为50-90μm,所述无溶剂抗静电聚氨酯psa厚度为50-90μm,所述pet基材层厚度为20-55μm。

16.进一步的,所述pet层为75μm,所述无溶剂抗静电聚氨酯psa厚度为75μm,所述pet基材层为25 μm或50 μm。

17.进一步的,所述第一聚噻吩涂层、有机硅离型涂层、第二聚噻吩涂层及第三聚噻吩涂层的厚度均小于1μm。

18.一种oled制程保护膜的制备方法,其包括以下步骤:1)无溶剂抗静电聚氨酯psa制备;2)pet层涂布第一聚噻吩涂层;3)离型膜层制备;4)在一面涂布有第一聚噻吩涂层的pet层的另一面通过狭缝涂布或对辊涂布工艺涂布,涂无溶剂抗静电聚氨酯psa后经uvled干燥固化,贴合依次在无溶剂抗静电聚氨酯psa上复合离型膜层,经uv-led光照固化后收卷得到成品,其中固化能量为1000-4000mj/cm2。

19.进一步的,步骤3)中离型膜层的制备方法如下:在pet基材层两面分别涂布第二聚噻吩涂层和第三聚噻吩涂层,而后在第二聚噻吩涂层另一面涂布有机硅离型涂层。

20.进一步的,步骤4)固化能量为800-2000mj/cm2。

21.本发明提供的技术方案,与已知的公有技术相比,具有如下有益效果:(1)本发明提供一种tpf的制备方法,采用无溶剂uv固化技术,所使用的胶水为100%固含量uv胶水,室温uvled 固化,低能耗,零voc排放,生产线速度可达40m/min,比现有技术提高了6倍以上,此外,通过本发明所述技术方案得到的tpf保护膜剥离力爬升更小,外观缺陷更少,性能更稳定。

22.(2)聚醚聚氨酯丙烯酸酯作为主体树脂,为压敏胶提供内聚强度,同时聚醚分子链结构柔顺,保证压敏胶有较好的贴附性,高分子链蠕变容易发生,聚酯聚氨酯丙烯酸酯以及聚碳酸酯丙烯酸酯因主链刚性较大,分子链不易运动,贴附性较差,同时剥离力也比聚醚聚氨酯体系高。

23.(3)聚醚结构的醚氧建易于和抗静电剂之间发生电子迁移运动,添加同样量的抗静电剂,具有更好的抗静电效果,表现为表面阻抗值更低。活性稀释剂起到降低胶水的施工粘度以及调节配方性能的作用,使用含有醚氧键的单体作为活性稀释剂,更易实现低剥离

力。

24.(4)聚氨酯丙烯酸酯有三种,分别是聚醚聚氨酯丙烯酸酯,聚酯聚氨酯丙烯酸酯和聚碳酸酯聚氨酯丙烯酸酯,要得到低剥离力,力爬升小的产品的关键是:选择聚醚聚氨酯作为主体树脂,活性稀释剂同样影响剥离力。本发明中提出的低剥离力通过选择聚醚聚氨酯丙烯酸酯作为主体树脂,活性稀释剂选择柔性结构单元才能实现。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

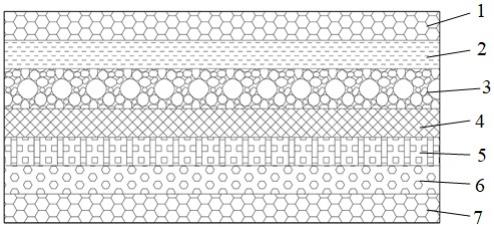

26.图1为本发明所述的一种oled制程保护膜的结构示意图;图中的标号分别代表:第一聚噻吩涂层1、pet层2、无溶剂抗静电聚氨酯psa3、有机硅离型涂层4、第二聚噻吩涂层5、pet基材层6、第三聚噻吩涂层7。

具体实施方式

27.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.下面,结合实施例对本发明作进一步的描述。

29.本发明中,二苯基-(2,4,6-三甲基苯甲酰)氧磷,简称tpo;1-羟基环己基苯基甲酮,简称184;2-羟基-2-甲基-1-苯基-1-丙酮,简称1173;2,4,6-三甲基苯甲酰基苯基膦酸乙酯,简称tpo-l;双三氟甲磺酰亚胺锂,简称litfsi;双三氟甲磺酰亚胺钾,简称ktfsi。

30.如图1所示,一种oled制程保护膜,其包括第一聚噻吩涂层1、pet层2、无溶剂抗静电聚氨酯psa3及离型膜层,且所述第一聚噻吩涂层1、pet层2、无溶剂抗静电聚氨酯psa3及离型膜层由上向下依次复合而成。

31.作为上述技术方案的优选,所述离型膜层包括有机硅离型涂层4、第二聚噻吩涂层5、pet基材层6及第三聚噻吩涂层7,且所述有机硅离型涂层4、第二聚噻吩涂层5、pet基材层6、第三聚噻吩涂层7由上向下依次复合而成,且所述离型膜层中的有机硅离型涂层4与无溶剂抗静电聚氨酯psa3复合。

32.其中,第一聚噻吩涂层、第二聚噻吩涂层及第三聚噻吩涂层可采用相同原料涂层或不同原料涂层。

33.作为上述技术方案的优选,所述无溶剂抗静电聚氨酯psa按重量份包括:40-70份的聚氨酯丙烯酸酯、20-70份的活性稀释剂、1-5份的光引发剂、0.5-3份抗静电剂;通过将上

述组分室温混合,经800-2500r/min 高速搅拌均匀,10μm滤芯过滤后使用。

34.作为上述技术方案的优选,所述活性稀释剂采用丙烯酸酯活性稀释剂。

35.作为上述技术方案的优选,所述聚氨酯丙烯酸酯为分子量为2000-20000的2官能度,玻璃化转变温度为-60℃~-20℃的聚醚聚氨酯丙烯酸酯。

36.作为上述技术方案的优选,所述聚氨酯丙烯酸酯为分子量为3000-8000的2官能度,玻璃化转变温度为-50℃~-25℃的聚醚聚氨酯丙烯酸酯。

37.作为上述技术方案的优选,所述聚氨酯丙烯酸酯含量优选40-50份。

38.作为上述技术方案的优选,所述丙烯酸酯活性稀释剂选择丙烯酸羟乙酯、乙氧化乙基丙烯酸乙酯、丙烯酸乙氧基乙酯、丙烯酰吗啉、丙烯酸己内酯、甲基丙烯酸己内酯、丙烯酸异辛酯、丙烯酸异葵酯、丙烯酸异冰片酯、甲基丙烯酸异冰片酯、三羟甲基丙烷三丙烯酸酯、乙氧化三羟甲基丙烷三丙烯酸酯、丙烯酸羟丁基酯、丙烯酸十八烷基酯、丙烯酸月桂酸酯、甲基丙烯酸月桂酸酯、三缩乙二醇二丙烯酸酯、二缩乙二醇二丙烯酸酯、1,6己二醇二丙烯酸酯、甲氧基聚乙二醇单丙烯酸酯、聚乙二醇二丙烯酸酯中的一种或几种。

39.作为上述技术方案的优选,所述光引发剂选择二苯基-(2,4,6-三甲基苯甲酰)氧磷、1-羟基环己基苯基甲酮、2-羟基-2-甲基-1-苯基-1-丙酮、2,4,6-三甲基苯甲酰基苯基膦酸乙酯、苯基双(2,4,6-三甲基苯甲酰基)氧化膦中的一种或几种。

40.作为上述技术方案的优选,所述光引发剂的含量优先1-3份。

41.作为上述技术方案的优选,所述的抗静电剂为高氯酸锂、双三氟甲磺酰亚胺锂、双三氟甲磺酰亚胺钾中的一种或几种。

42.作为上述技术方案的优选,所述pet层2厚度为50-90μm,所述无溶剂抗静电聚氨酯psa3厚度为50-90μm,所述pet基材层6厚度为20-55μm。

43.作为上述技术方案的优选,所述pet层2为75μm,所述无溶剂抗静电聚氨酯psa3厚度为75μm,所述pet基材层6为25 μm或50 μm。

44.作为上述技术方案的优选,所述第一聚噻吩涂层1、有机硅离型涂层4、第二聚噻吩涂层5及第三聚噻吩涂层7的厚度均小于1μm。

45.一种oled制程保护膜的制备方法,其包括以下步骤:1)无溶剂抗静电聚氨酯psa制备;2)pet层涂布第一聚噻吩涂层;3)离型膜层制备;4)在一面涂布有第一聚噻吩涂层的pet层的另一面通过狭缝涂布或对辊涂布工艺涂布,涂无溶剂抗静电聚氨酯psa后经uvled干燥固化,贴合依次在无溶剂抗静电聚氨酯psa上复合离型膜层,经uv-led光照固化后收卷得到成品,其中固化能量为1000-4000mj/cm2。

46.作为上述技术方案的优选,步骤3)中离型膜层的制备方法如下:在pet基材层6两面分别涂布第二聚噻吩涂层5和第三聚噻吩涂层7,而后在第二聚噻吩涂层5另一面涂布有机硅离型涂层4。

47.作为上述技术方案的优选,步骤3)固化能量为800-2000mj/cm2。

48.(一)保护膜制备实施例1:1.第一聚噻吩涂层通过微凹涂布在75umpet层,涂布0.2g/m2,得到抗静电pet底涂

膜,表面阻抗值10

4-7

ω待用;2.无溶剂抗静电聚氨酯psa制备:将分子量为4000、玻璃化转变温度为-40℃的2官能聚醚聚氨酯丙烯酸酯,乙氧化乙基丙烯酸乙酯,丙烯酸己内酯,聚乙二醇二丙烯酸酯,三羟甲基丙烷三丙烯酸酯,184,tpo-l,litfsi按照重量份比为:50:20:20:10:6:1:1:0.2混合,在转速为800转/min的条件下搅拌40min,采用10um滤芯过滤,真空脱泡后待用;3.离型膜层的制备:通过微凹涂布在pet基材层6两面分别涂布第二聚噻吩涂层5和第三聚噻吩涂层7,而后通过微凹涂布在第二聚噻吩涂层5另一面涂布有机硅离型涂层4,涂布均为0.2g/m2;4.采用对辊涂布方式将过程2制备的无溶剂抗静电聚氨酯psa涂布于过程1制备的抗静电pet背面,经能量为4000mj/cm2的uv-led固化后,在无溶剂抗静电聚氨酯psa上复合离型膜层,即,离型膜层中的有机硅离型涂层与无溶剂抗静电聚氨酯psa复合,而后经uv-led光照固化后收卷得到成品。其中,无溶剂抗静电聚氨酯psa厚度为75μm,pet基材层厚度为25μm。

49.其中,第一聚噻吩涂层、第二聚噻吩涂层及第三聚噻吩涂层均选购于东莞明欣塑胶材料有限公司sd310;有机硅离型涂层选购道康宁syl-off sb 7558。

50.实施例2:1.第一聚噻吩涂层通过微凹涂布在75umpet层,涂布0.2g/m2,得到抗静电pet底涂膜,表面阻抗值10

4-7

ω待用;2.无溶剂抗静电聚氨酯psa制备:将分子量为8000、玻璃化转变温度为-50℃的2官能聚醚聚氨酯丙烯酸酯,乙氧化乙基丙烯酸乙酯,丙烯酸己内酯,聚乙二醇二丙烯酸酯,1,6己二醇二丙烯酸酯,1173,litfsi 按照重量份比为:50:20:20:10:5:1: 0.15混合,在转速为800转/min的条件下搅拌40min,采用10um滤芯过滤,真空脱泡后待用;3.离型膜层的制备:通过微凹涂布在pet基材层6两面分别涂布第二聚噻吩涂层5和第三聚噻吩涂层7,而后通过微凹涂布在第二聚噻吩涂层5另一面涂布有机硅离型涂层4,涂布均为0.2g/m2;4.采用对辊涂布方式将过程2制备的无溶剂抗静电聚氨酯psa涂布于过程1制备的抗静电pet背面,经能量为6000mj/cm2的uv-led 固化后,在无溶剂抗静电聚氨酯psa上复合离型膜层,即,离型膜层中的有机硅离型涂层与无溶剂抗静电聚氨酯psa复合,而后经uv-led光照固化后收卷得到成品。其中,无溶剂抗静电聚氨酯psa厚度为75μm,pet基材层厚度为25μm。

51.其中,第一聚噻吩涂层、第二聚噻吩涂层及第三聚噻吩涂层均选购于东莞明欣塑胶材料有限公司sd310;有机硅离型涂层选购道康宁syl-off sb 7558。

52.实施例3:1.第一聚噻吩涂层通过微凹涂布在75um pet层,涂布0.2g/m2, 得到抗静电pet底涂膜,表面阻抗值10

4-7

ω待用;2.无溶剂抗静电聚氨酯psa制备:将分子量为4000、玻璃化转变温度为-40℃的2官能聚醚聚氨酯丙烯酸酯,分子量为8000、玻璃化转变温度为-50℃的2官能聚醚聚氨酯丙烯酸酯,乙氧化乙基丙烯酸乙酯,丙烯酰吗啉,丙烯酸异葵酯,184,tpo, litfsi 按照重量份比为:25:25:10:5:10:1:1:0.2混合,在转速为800 转/min的条件下搅拌40min, 采用10um

滤芯过滤,真空脱泡后待用;3.离型膜层的制备:通过微凹涂布在pet基材层6两面分别涂布第二聚噻吩涂层5和第三聚噻吩涂层7,而后通过微凹涂布在第二聚噻吩涂层5另一面涂布有机硅离型涂层4,涂布均为0.2g/m2;4.采用对辊涂布方式将过程2制备的无溶剂抗静电聚氨酯psa涂布于过程1制备的抗静电pet背面,经能量为3000mj/cm2的uv-led 固化后,在无溶剂抗静电聚氨酯psa上复合离型膜层,即,离型膜层中的有机硅离型涂层与无溶剂抗静电聚氨酯psa复合,而后经uv-led光照固化后收卷得到成品。其中,无溶剂抗静电聚氨酯psa厚度为75μm,pet基材层厚度为25μm。

53.其中,第一聚噻吩涂层、第二聚噻吩涂层及第三聚噻吩涂层均选购于东莞明欣塑胶材料有限公司 sd310;有机硅离型涂层选购道康宁syl-off sb7558。

54.实施例4:1.第一聚噻吩涂层通过微凹涂布在75umpet层,涂布0.2g/m2,得到抗静电pet底涂膜,表面阻抗值10

4-7

ω待用;2.无溶剂抗静电聚氨酯psa制备:将分子量为4000、玻璃化转变温度为-40℃的2官能聚醚聚氨酯丙烯酸酯,丙烯酰吗啉,丙烯酸己内酯,丙烯酸异葵酯,tpo-l,litfsi按照重量份比为:45:10:25:10:2:0.2混合,在转速为800 转/min的条件下搅拌40min,采用10um滤芯过滤,真空脱泡后待用;3.离型膜层的制备:通过微凹涂布在pet基材层6两面分别涂布第二聚噻吩涂层5和第三聚噻吩涂层7,而后通过微凹涂布在第二聚噻吩涂层5另一面涂布有机硅离型涂层4,涂布均为0.2g/m;4.采用对辊涂布方式将过程2制备的无溶剂抗静电聚氨酯psa涂布于过程1制备的抗静电pet背面,经能量为3000mj/cm2的uv-led固化后,在无溶剂抗静电聚氨酯psa上复合离型膜层,即,离型膜层中的有机硅离型涂层与无溶剂抗静电聚氨酯psa复合,而后经uv-led光照固化后收卷得到成品。其中,无溶剂抗静电聚氨酯psa厚度为75μm,pet基材层厚度为25μm。

55.其中,第一聚噻吩涂层、第二聚噻吩涂层及第三聚噻吩涂层均选购于东莞明欣塑胶材料有限公司sd310;有机硅离型涂层选购道康宁syl-off sb 7558。

56.实施例5:1.第一聚噻吩涂层通过微凹涂布在75umpet层,涂布0.2g/m2,得到抗静电pet底涂膜,表面阻抗值10

4-7

ω待用;2.无溶剂抗静电聚氨酯psa制备:将分子量为4000、玻璃化转变温度为-40℃的2官能聚醚聚氨酯丙烯酸酯,乙氧化乙基丙烯酸乙酯,丙烯酸己内酯,甲氧基聚乙二醇单丙烯酸酯,聚乙二醇二丙烯酸酯,1,6己二醇二丙烯酸酯,丙烯酸异葵酯,tpo-l,litfsi按照重量份比为:50:10:10:10:10:10:10:2:0.2混合,在转速为800 转/min的条件下搅拌40min, 采用10um滤芯过滤,真空脱泡后待用;3.离型膜层的制备:通过微凹涂布在pet基材层6两面分别涂布第二聚噻吩涂层5和第三聚噻吩涂层7,而后通过微凹涂布在第二聚噻吩涂层5另一面涂布有机硅离型涂层4,涂布均为0.2g/m2;

led光照固化后收卷得到成品。其中,无溶剂抗静电聚氨酯psa厚度为75μm ,pet基材层厚度为25 μm。

61.其中,第一聚噻吩涂层、第二聚噻吩涂层及第三聚噻吩涂层均选购于东莞明欣塑胶材料有限公司sd310;有机硅离型涂层选购道康宁syl-off sb 7558。

62.(二)产品性能测试实施例1-实施例3性能测试结果如下表所示:实施例4-实施例7性能测试结果如下表所示:

其中,上表中基膜指的是pet层, 离型膜的厚度是作为一个整体来看的,包括有机硅离型涂层、第二聚噻吩涂层、pet基材层及第三聚噻吩涂层;因有机硅离型涂层、第二聚噻吩涂层及第三聚噻吩涂层的厚度均小于1μm,离型膜的总厚度就是25μm,有机硅离型涂层、

第二聚噻吩涂层及第三聚噻吩涂层的厚度影响忽略。

63.使用层厚度为第一聚噻吩涂层、pet层与无溶剂抗静电聚氨酯psa层的厚度之和。因第一聚噻吩涂层的厚度小于1μm,故其厚度影响忽略。

64.如实施例1中,在涂布有第一聚噻吩涂层的75μm的pet层另一面上涂布75μm无溶剂抗静电聚氨酯psa层,使用层厚度变成150μm,加上离型膜25μm,总厚就是175μm,其他的厚度类似,无论75μm抗静电pet底涂膜还是25μm离型膜都是有厚度公差的,正常

±

2μm,而有机硅离型涂层、第一聚噻吩涂层、第二聚噻吩涂层及第三聚噻吩涂层的涂层太薄,基本认为是在公差范围内。

65.由上表可知,通过本发明所述技术方案得到的tpf保护膜,其剥离力vs glass:0.5-2.5 gf/25in,vs panel: 0.8-2.0gf/in,胶面阻抗值:<10

10

ω,带胶面pet表面阻抗值:10

4-7 ω,离型面阻抗值10

6-9

ω,离型膜基材面阻抗值:10

4-7

ω,撕膜电压vs glass<100v。

66.本发明采用无溶剂uv固化技术,所使用的胶水为100%固含量uv胶水,室温uvled 固化,低能耗,零voc排放,生产线速度可达40m/min, 比现有技术提高了6倍以上,此外,通过本发明所述技术方案得到的tpf保护膜剥离力爬升更小,外观缺陷更少,性能更稳定。

67.(三)对比实施例对比实施例中的压敏胶制备采用专利公开号cn108864977b说明书第0029-0030段中实施例3中的配方及方法,具体如下:将40份2官能度、分子量为5000、玻璃化转变温度为-40℃的聚酯聚氨酯丙烯酸酯,30份丙烯酸辛酯,25份乙氧化乙基丙烯酸乙酯,5份三羟甲基丙三丙烯酸酯,2份1-羟基环己基苯基甲酮,0.5份2,4,6-三甲基苯甲酰基-二苯基氧化膦、0.5份高氯酸锂混合搅拌均匀制得压敏胶;对比实施例1:将上述制备的压敏胶,涂布于50μmpet基材上,压敏胶厚度为15μm,经uv固化后,得到的剥离力为3gf/25mm。

68.对比实施例2:将上述制备的压敏胶,涂布于50μmpet基材上,压敏胶厚度为50μm,经uv固化后,得到的剥离力>5gf/25mm。

69.对比实施例3:75μmpet未做抗静电处理,直接涂布上述配方,复合普通50μmpet离型膜,测试剥离力8gf/25mm,同样的老化条件120℃*2h,剥离力为30gf/25mm,撕膜电压对玻璃约1.2kv。

70.对比实施例4:在75um pet背面涂布10

4-7

ω 抗静电涂层(其他条件同对比实施例3),其撕膜电压对玻璃为400v,同样无法实现撕膜电压<100v。

71.通过上述对比实施例1-4与实施例1-7可知,聚醚聚氨酯丙烯酸酯作为主体树脂,为压敏胶提供内聚强度,同时聚醚分子链结构柔顺,保证压敏胶有较好的贴附性,高分子链蠕变容易发生,聚酯聚氨酯丙烯酸酯以及聚碳酸酯丙烯酸酯因主链刚性较大,分子链不易运动,贴附性较差,同时剥离力也比聚醚聚氨酯体系高。

72.另外,聚醚结构的醚氧建易于和抗静电剂之间发生电子迁移运动,添加同样量的

抗静电剂,具有更好的抗静电效果,表现为表面阻抗值更低。活性稀释剂起到降低胶水的施工粘度以及调节配方性能的作用,使用含有醚氧键的单体作为活性稀释剂,更易实现低剥离力。

73.此外,pet层通过胶面和背面抗静电的协同作用,形成场效应,静电更易于消除,撕膜电压与胶面和背面的阻抗值有一定的关系,只有当pet背面的阻抗值控制在较低的水平如10

4-7

ω,结合胶面的良好抗静电效果,才能实现对被贴物玻璃的撕膜电压<100v。

74.在pet基材层的离型面和非离型面均做抗静电处理,也是类似的道理,形成内外导通的电场效应,静电更易于消除。因有机硅离型剂的绝缘特性,要实现在离型面抗静电,必须先涂布一层聚噻吩导电涂层,然后再在导电涂层上涂布一层硅油离型剂才能实现有机硅离型涂层的抗静电效果。

75.聚氨酯丙烯酸酯有三种,分别是聚醚聚氨酯丙烯酸酯,聚酯聚氨酯丙烯酸酯和聚碳酸酯聚氨酯丙烯酸酯,要得到低剥离力,力爬升小的产品的关键是:选择聚醚聚氨酯作为主体树脂,活性稀释剂同样影响剥离力。本发明中提出的低剥离力通过选择聚醚聚氨酯丙烯酸酯作为主体树脂,活性稀释剂选择柔性结构单元才能实现。

76.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不会使相应技术方案的本质脱离本发明各实施例技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1