一种防眩涂料、防眩膜及制备方法与流程

1.本技术涉及偏光片功能膜领域,具体而言,涉及一种防眩涂料、防眩膜及制备方法。

背景技术:

2.随着液晶显示屏幕的飞速发展,屏幕显示分辨率越来越高,厚度越来越轻薄,对液晶显示屏幕各组成结构的要求也越来越高,偏光片作为组成液晶显示屏幕的必要结构,因此对偏光片表面功能膜的要求也越来越高,而偏光片表面功能膜又以防眩膜为主。随着偏光片厚度的薄型化需求,表面功能膜的基材厚度也不断下降,目前防眩膜的基材厚度已经下降到25μm甚至12μm,这对高清防眩功能涂层的涂布提出了更高的要求。

3.目前主要采用添加有机微球和无机粒子的涂料制作高清防眩功能涂层,但是在薄型基膜上面涂布此类型涂层在卷对卷加工过程中,由于固化过程中md(machine direction,卷材张力方向)和td(transverse direction,卷材宽幅方向)的体积收缩不一致,会形成严重的张力线纹路,使防眩膜表面具有明暗相间条纹。

4.发明专利jp6907161b2公开了一种具有透光性基材和设置在上述透光性基材上且具有凹凸面的防眩层的防眩膜,透光性基材是纤维素酰化基材,防眩层是含有有机微球、无机纳米微粒和具有羟基的粘合剂树脂的涂料涂布形成的,上述无机纳米微粒是具有疏水性表面,平均粒子直径在1nm-100nm的球状无机氧化物微粒子,上述有机微球是具有亲水性表面,平均粒径为1μm-5μm的球状有机微粒子。该发明通过在硬涂层中添加有机微球和无机纳米微球以形成防眩层,但是此方法在薄型基材上加工防炫层时同样存在张力线问题。

技术实现要素:

5.本技术实施例的目的在于提供一种防眩涂料、防眩膜及制备方法,通过使用有机无机复合微球搭配合适收缩率的丙烯酸酯树脂形成防眩层,在不影响高精细防眩膜性能及外观的情况下,解决张力线的问题。

6.第一方面,本技术实施例提供了一种防眩涂料,其组分按重量份数计包括:聚氨酯丙烯酸酯低聚物

ꢀꢀꢀꢀꢀꢀꢀ

20-40份;有机无机复合微球

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-5份;光引发剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-2份;有机溶剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40-90份;聚氨酯丙烯酸酯低聚物官能度为3-12,分子量为1000-3000,有机无机复合微球的粒径d50(有机无机复合微球的累计粒度分布百分数达到50%时所对应的粒径)为2-5μm,折射率为1.49-1.59。

7.在上述技术方案中,防眩涂料涂膜在经过紫外光照射时,其中的聚氨酯丙烯酸酯低聚物会进行快速的自由基聚合反应,即交联固化,而特定的聚氨酯丙烯酸酯低聚物相较于其他树脂,在进行树脂聚合时产生的体积收缩较小,在张力拉扯情况下,能够降低涂膜td

方向体积收缩;另外,特定微米级的有机无机复合微球能够有效缓解涂膜的热收缩,而且不会影响到涂膜的光学特性。因此本技术实施例的防眩涂料添加有机无机复合微球且配合较低体积收缩的丙烯酸树脂,降低涂膜td方向体积收缩,使涂膜td方向与md方向体积收缩差异减小至接近一致,尤其是涂布在薄型基膜上可以在不影响涂膜光学性能及硬度、耐磨等物理性能的同时解决md方向张力线问题。

8.在一种可能的实现方式中,聚氨酯丙烯酸酯低聚物和有机无机复合微球的重量比为6-30:1。

9.在上述技术方案中,控制聚氨酯丙烯酸酯低聚物和有机无机复合微球的重量比在一定范围内,能够在保证涂膜光学性能和物理性能的前提下,彻底解决张力线问题;如果聚氨酯丙烯酸酯低聚物和有机无机复合微球的重量比过大则雾度偏低,重量比过小则雾度偏高且张力线问题严重。

10.在一种可能的实现方式中,有机无机复合微球中的有机物为ps(polystyrene,聚苯乙烯)、pmma(polymethyl methacrylate,聚甲基丙烯酸甲酯)中的至少一种,无机物为无机氧化物。

11.在上述技术方案中,添加有机无机复合微球能够发挥无机粒子的支撑作用减少涂膜固化时的体积收缩,而且还能够控制无机物的加入量,减少对涂膜光学性能的影响。

12.在一种可能的实现方式中,其组分按重量份数计还包括分散剂0.5-2.5份,流平剂0.5-5份;分散剂为改性聚丙烯酸酯聚合物和改性聚氨酯聚合物中的至少一种,流平剂为改性聚硅氧烷和氟化丙烯酸酯中的至少一种。

13.第二方面,本技术实施例提供了一种第一方面提供的防眩涂料的制备方法,其主要是将各组分原料混合均匀得到。

14.在一种可能的实现方式中,其包括以下步骤:将聚氨酯丙烯酸酯低聚物添加到有机溶剂中,搅拌均匀,再边搅拌边添加光引发剂,配制得到清液;将分散剂添加到有机溶剂中,均质混合,再加入有机无机复合微球,继续均质混合,配制得到浆液;将清液和浆液均质混合,再加入流平剂,继续均质混合。

15.在上述技术方案中,先分别配制清液和浆液,再进行混合,能够最大程度的使各组分均匀混合成防眩涂料。

16.第三方面,本技术实施例提供了一种防眩膜,其包括基膜和附着于基膜表面的防眩层,防眩层是采用第一方面提供的防眩涂料涂布、光固化形成。

17.在上述技术方案中,该防眩膜能够满足高精细防眩膜性能及外观要求,不存在张力线的问题。

18.在一种可能的实现方式中,基膜为tac(triacetyl cellulose,三醋酸纤维素)薄膜、pmma(polymethyl methacrylate,聚甲基丙烯酸甲酯)薄膜或pc(polycarbonate,聚碳酸酯)薄膜,基膜厚度为12-40μm;防眩层厚度为3-6μm。

19.在上述技术方案中,基膜和防眩层组成的防眩膜满足功能膜薄型化需求。

20.第四方面,本技术实施例提供了一种第三方面提供的防眩膜的制备方法,将上述的防眩涂料在基膜上涂布成膜,经过紫外光照射进行固化交联形成防眩层。

21.在一种可能的实现方式中,紫外光照射能量为400-600mj/cm

²

;和/或,涂布采用卷对卷的方式涂布,张力设置为60-120n。

22.在上述技术方案中,控制紫外光照射能量在一定程度,能够使涂膜快速固化,且避免热量过高而造成的热收缩过大;控制张力在一定程度,能够满足平整涂布的需求,且避免张力过大而造成的td方向体积收缩过大。

具体实施方式

23.发明人在研究本技术的过程中发现:防眩功能涂膜在经过紫外光照射时进行快速的自由基聚合反应,一方面涂膜中的树脂成分聚合的时候会产生体积收缩;另一方面紫外光照射时会有大量热量产生,使涂膜产生热收缩,虽然光固化时可以采用水冷辊带走部分热量,但是热收缩依然存在。薄型基膜支撑性不足,在卷对卷涂布过程中,由于涂膜在md方向张力拉扯,固化过程中md方向体积收缩小,而td方向是松弛状态,td方向体积收缩大,导致涂膜在md和td两个方向收缩率不同,形成沿md方向的张力线,表现为沿md方向的明暗相间条纹,且基膜越薄、涂膜越厚,张力线越严重。

24.由于同样规格的有机微球比无机微球的密度低、强度低,因此在涂膜中添加有机微球相比于添加无机微球,在光固化过程中会发生更加严重的体积收缩。倘若添加纳米级无机粒子,由于无机粒子体积过小,并不能有效缓解涂膜的体积收缩,倘若添加微米级无机粒子则会影响到涂膜的光学特性。

25.因此,发明人想要对防眩涂料组分重新设计,使涂膜md与td方向体积收缩差异减小,解决md方向张力线。

26.为使本技术实施例的目的、技术方案和优点更加清楚,下面将对本技术实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

27.下面对本技术实施例的防眩涂料、防眩膜及制备方法进行具体说明。

28.本技术实施例提供了一种防眩涂料,其组分按重量份数计包括:聚氨酯丙烯酸酯低聚物20-40份,有机无机复合微球1-5份,光引发剂1-2份,分散剂0.5-2.5份,流平剂0.5-5份,有机溶剂40-90份;可选地,防眩涂料组分按重量份数计包括:聚氨酯丙烯酸酯低聚物25-35份,有机无机复合微球1-3份,光引发剂1-2份,分散剂0.5-1.5份,流平剂3-5份,有机溶剂40-90份。

29.其中,聚氨酯丙烯酸酯低聚物官能度为3-12,可选为5-9,分子量为1000-3000。

30.有机无机复合微球为单一球形粒子,粒径d50为2-5μm,折射率为1.49-1.59。有机无机复合微球中的有机物为ps(聚苯乙烯)、pmma(聚甲基丙烯酸甲酯)中的至少一种,无机物为无机氧化物。示例性地,有机无机复合微球可以是ps-sio2复合微球、ps-pmma-sio2复合微球等。有机无机复合微球为市售商品,一般是在乳液聚合有机物时添加纳米无机物颗粒制得,其中无机物的含量通常是根据复合微球的折射率要求而确定。

31.聚氨酯丙烯酸酯低聚物和有机无机复合微球的重量比为6-30:1。

32.光引发剂是指在紫外光区引发聚氨酯丙烯酸酯低聚物交联固化的化合物,示例性地,光引发剂为光引发剂pi184、光引发剂tpo、光引发剂2959等。

33.分散剂为高分子量的改性聚丙烯酸酯聚合物分散剂和改性聚氨酯聚合物分散剂中的至少一种。示例性地,分散剂为efka px 4310、efka px 4787、efka pu 4063等。

34.流平剂为改性聚硅氧烷流平剂和氟化丙烯酸酯流平剂中的至少一种。示例性地,流平剂为byk3550、byk3710、efka fl 3600等。

35.有机溶剂为常用有机溶剂,比如乙酸乙酯,丁酮,乙酸丁酯,丙二醇甲醚,甲基异丁酮等。

36.本技术实施例还提供了一种防眩涂料的制备方法,其主要是将各组分原料混合均匀得到,具体包括以下步骤:s1、配制清液:将20-40重量份聚氨酯丙烯酸酯低聚物添加到20-60重量份有机溶剂中,搅拌均匀,再边搅拌边添加1-2重量份光引发剂,该步骤可以在搅拌机中进行,于200-800rpm搅拌。配制得到清液。

37.s2、配制浆液:将0.5-2.5重量份分散剂添加到20-30重量份有机溶剂中,均质混合,再将1-5重量份有机无机复合微球缓慢加入,继续均质混合,该步骤可以在均质机中进行,转速1000-3000转/分钟,搅拌时温度保持在室温,配制得到浆液。

38.s3、清液和浆料混合:将清液和浆液均质混合均匀,再将0.5-5重量份流平剂加入,继续均质混合,该步骤可以在均质机中进行,转速1000-3000转/分钟。

39.上述整个制备加料过程在黄灯下进行,配制完成所得的防眩涂料立即避光密封保存。

40.本技术实施例还提供了一种防眩膜,其包括基膜和附着于基膜表面的防眩层,基膜为通常为薄型透明基膜,比如tac薄膜、pmma薄膜或pc薄膜,基膜厚度为12-40μm;防眩层是采用上述的防眩涂料涂布、光固化形成,防眩层厚度为3-6μm。

41.本技术实施例还提供了一种上述的防眩膜的制备方法,其主要是将上述的防眩涂料在基膜上涂布成膜,经过紫外光照射进行固化交联形成防眩层。

42.涂布通常采用卷对卷涂布,涂布方式可以为微凹涂布,狭缝涂布等。涂布成膜的基膜在张力作用下经过紫外光照射固化,紫外光照射能量为400-600mj/cm

²

,固化所采用的uv灯可以采用h灯,配合水冷钢辊冷却;基膜位于紫外光照射段的张力设置为60-120n。

43.以下结合实施例对本技术的特征和性能作进一步的详细描述。

44.一、试验样品制备1、备料树脂组分:

①

、聚氨酯丙烯酸酯树脂rhc002(日本aica):6官能度,分子量1500,固含量100%;

②

、聚氨酯丙烯酸酯树脂t86(奈尔良):15官能度,分子量3000,固含量100%;

③

、环氧树脂me-5101(hms):4官能度,分子量4000,固含量100%。

45.微球添加剂:

①

、有机无机复合微球ra-a(日本触媒):ps-sio2复合微球,单一粒径,d50=3.5μm,折射率1.57;

②

、有机微球ssx-105(积水化学):pmma-ps微球,粒径d50为5μm,折射率1.56;

③

、纳米二氧化硅微球pl-3(扶桑化学):粒径d50为50nm,折射率1.49;

④

、二氧化硅微球sis030(纳微):粒径d50为3μm,折射率1.49。

46.2、制备实施例1本实施例提供一种防眩膜,其具体制备过程如下:配制清液:将树脂组分:20重量份聚氨酯丙烯酸酯树脂rhc002(日本aica)添加到第一有机溶剂:20重量份乙酸乙酯+30重量份丙二醇甲醚中,采用搅拌机于500rpm搅拌30min,边搅拌边添加光引发剂:1重量份光引发剂pi184(igm),于500rpm搅拌10min,得到清液。

47.配制浆料:将分散剂:1.5重量份分散剂efka px 4787(巴斯夫)添加到第二有机溶剂:24重量份乙酸丁酯中,在均质机中于1000rpm搅拌10min,将微球添加剂:3重量份有机无机复合微球ra-a(日本触媒)缓慢加入,于2000rpm搅拌15min,搅拌时温度保持在23℃,得到浆液。

48.清液和浆料混合:将上述清液加入均质机搅拌的浆料中,继续于2000rpm搅拌30min;将流平剂:0.5重量份流平助剂byk3550(byk)加入,继续搅拌10min,得到防眩涂料。上述整个配制过程在黄灯下进行,得到的防眩涂料立即避光密封。

49.涂膜:采用卷对卷多功能狭缝涂布机将上述防眩涂料在基膜:25μm的tac薄膜上涂布成膜,经过紫外光照射进行固化交联,紫外光照射能量为500mj/cm

²

。

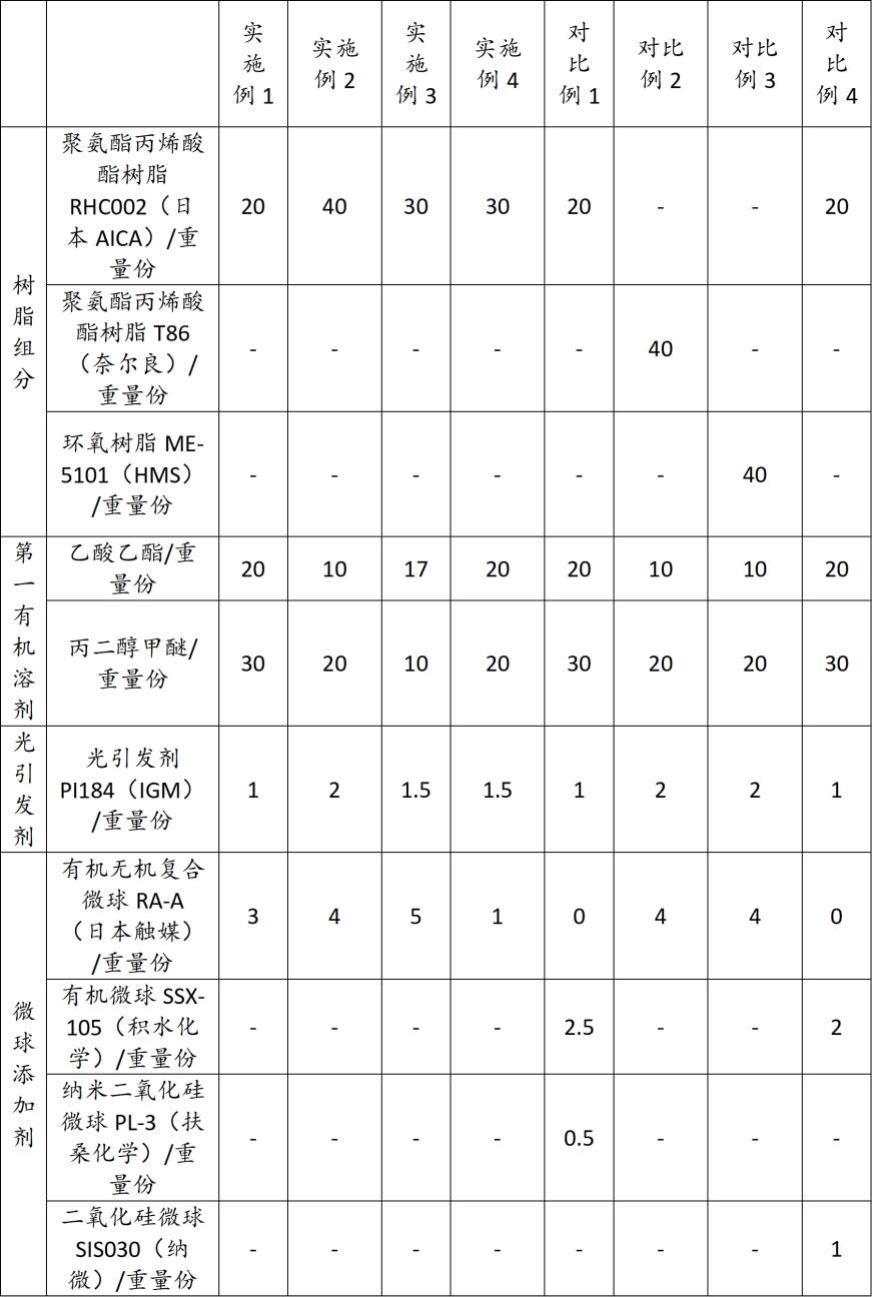

50.实施例2-4和对比例1-4分别提供一种防眩膜,它们的制备方法与实施例1的制备方法大致相同,各实施例和对比例的具体制备条件设定如表1所示:表1 各实施例和对比例的具体制备条件

二、试验样品检测

①

、防眩膜厚度测试方法:使用千分尺测厚仪,先将仪器校正归零,接着将防眩膜平整放置在测试位置上,再用千分尺测试防眩膜厚度,即可量测防眩膜的厚度。

51.②

、防眩膜雾度测试方法:使用ndh2000n雾度计测试,雾度计进行空白校准后,将防眩膜裁切至适当大小样品尺寸放入试料室,可直接测得雾度值(haze)及总透过率(t.t)。

52.③

、防眩膜清晰度测试方法:使用清晰度计icm-1t测试,清晰度计进行空白校准后,将防眩膜裁切至适当大小样品尺寸放入试料室,可直接测得0.125mm/0.25mm/0.5mm/1mm/2mm清晰度,将5个清晰度值加和求得总清晰度。

53.④

、张力线:将防眩膜样品用oca胶膜贴合于黑色亚克力板上反光进行观察并分级。重度:在视角(视线与被观测面垂直线之间的夹角)为0-45度角度范围内就能观察到张力线;中度:在视角为0-45度角度范围内观察不到张力线,但是在视角为45-90度角度范围内能观察到张力线;无:在视角为任意角度均观察不到张力线。

54.⑤

、闪烁点:将防眩膜样品贴在不同分辨率的显示屏上面,在纯绿色画面下观察屏幕闪烁点情况。

55.对各实施例和对比例的防眩膜进行上述各项检测,检测结果如表2所示:表2 各实施例和对比例的检测结果

实施例1实施例2实施例3实施例4对比例1对比例2对比例3对比例4总厚度/μm3030441830292930雾度%301540530161532清晰度%(total)20028316439719427827896闪烁点无无无无无无无有张力线无无无无重度张力线中度张力线重度张力线无张力线

通过表1和表2的结果可知,对比例1同时添加有机微球和纳米级无机微球所制得的防眩膜存在重度张力线,对比例4同时添加有机微球和微米级无机微球所制得的防眩膜清晰度很低,还存在闪烁点。分析原因是因为有机微球和纳米级无机微球单独添加,由于无机微球粒径非常小,只有有机微球的百分之一,支撑作用非常有限,无法帮助有机微球减小体积收缩;通过添加微米级无机微球的方式可以通过支撑作用减少体积收缩,但是由于无机微球粒径过大,会大大降低涂膜清晰度、透明度等光学性能并且引起闪烁点。而实施例1-4添加有机无机复合微球,通过引入无机材质减小了微球在树脂固化时的体积收缩。

56.对比例2和对比例3是采用其他树脂组分(官能度过大的聚氨酯丙烯酸酯低聚物、环氧树脂)和有机无机复合微球搭配使用,制得的防眩膜依旧存在中度或重度张力线问题,由此可以得出,只有采用本技术的聚氨酯丙烯酸酯低聚物和有机无机复合微球搭配,才能减小了涂膜在td方向的体积收缩,使td方向和md方向的收缩接近,无md方向张力线(纹路)产生,外观优异。另外采用官能度为3-12的聚酯丙烯酸树脂和有机无机复合微球搭配使用,制得的防眩膜会存在硬度、耐磨性不佳的问题,无法实际使用。

57.综上所述,本技术实施例的防眩涂料、防眩膜及制备方法是通过使用有机无机复合微球搭配合适收缩率的丙烯酸酯树脂形成防眩层,在不影响高精细防眩膜性能及外观的情况下,解决张力线的问题。

58.以上所述仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1