一种高热导率绝缘电泳漆及制备方法与流程

1.本发明属于金属表面涂层技术领域,具体涉及一种高热导率绝缘电泳漆及制备方法。

背景技术:

2.散热是电车电池、电子元件、卫星等使用中的一项关键技术。石墨烯是目前为止导热系数最高的材料,高于单壁碳纳米管(3500w/m

·

k)和多壁碳纳米管(3000w/m

·

k),纯的无缺陷的单层石墨烯的导热系数高达5300w/mk,意味着1m厚的材料,两侧表面的温差为1k,在1秒内通过1平方米面积传递的热量可到达5300w。石墨烯导热膜和石墨烯涂层的导热系数也可达600w/m

·

k。同时,石墨烯也具有优良的导电性。

3.目前,电动汽车逐渐成为现代及未来汽车行业的发展潮流,在使用环境温度下要使电池仍能可靠持久的工作,散热能力成为影响其寿命的重要限制因素。目前电动汽车的冷却技术主要采用风冷和水冷。引入风冷,增加体积和产生噪音,风扇运行的稳定性增加了额外不稳定因素;引入液冷,高要求集约化液冷目前技术尚未成熟,而且目前的风冷液冷技术的系统复杂,重量大,维修和保养难度大,并且存在漏液的可能。同时,其他提高散热的途径也存在一系列问题:增加散热面积,必然导致体积增加重量增加,导致能耗增加运行稳定性降低,会导致二氧化碳排放量增加;材质更换,比如铜替换铝,提升有限,重量明显增加,成本显著增加;引入热管,基本可以实现把集中的热快速导走,但如果散热不及时,热管冷端和热端达到热平衡,热管就失效。

4.飞行在太空中的卫星,其热量主要有两种来源,一种是太阳辐射产生的热量,这种主要热量来源,另一种就是卫星本身零部件工作产生的热量,两种热量相加在卫星内部堆积在一起,如果时间久了不进行散热的话,那么轻则会导致卫星出现故障,重则直接会让卫星烧毁。航空航天飞行器上电子设备具有体积小、重量轻和功耗小的特点,而对于中小型民用及商业航天卫星来说,它的紧凑化和小型化设计理念,致使众多的电子元件集成在越来越小的区域内,从而使热流密度急剧增加,再加上所处的特殊的环境条件,使得电子器件的散热和保温更加困难。卫星的热控技术水平相对较低且普遍存在成本高、研制周期长等问题。

技术实现要素:

5.本发明的一个目的是提供一种高热导率绝缘电泳漆的制备方法。

6.本发明方法具体如下:

7.步骤(1)制备石墨烯分散液:

8.将石墨烯纳米片gnp和分散剂加入溶剂中,常温下利用高剪切设备搅拌均匀,得到石墨烯分散液。高剪切设备搅拌时间2~3小时,转速为5000~8000转/小时。

9.所述的石墨烯纳米片gnp的横向尺寸0.1~1.0μm,层数为11~200层。每升溶剂加入2.0~20.0g石墨烯纳米片gnp,优选为5.0~10.0g。每克石墨烯纳米片gnp对应加入0.02

~0.5g分散剂,优选为0.05~0.2g。

10.经高剪切设备搅拌后,石墨烯纳米片gnp进一步被剥离,石墨烯纳米片gnp的层数减少,部分石墨烯纳米片gnp转化为层数小于等于10层的少层石墨烯flg,flg/gnp均匀分散,且在空间静电斥力的作用下无团聚。石墨烯层数越少则热导率越高。

11.步骤(2)制备改性六方氮化硼分散液:

12.将六方氮化硼h-bn和分散剂加入溶剂中,常温下利用高剪切设备搅拌均匀,得到六方氮化硼分散液。搅拌时间4~5小时,转速为5000~8000转/小时。

13.所述的六方氮化硼h-bn的横向尺寸0.1~1.0μm,层数为11~100层。每升溶剂加入2.0~20.0g六方氮化硼h-bn,优选为5.0~10.0g。每克六方氮化硼h-bn对应加入0.02~0.5g分散剂,优选为0.05~0.2g。

14.经高剪切设备搅拌后,六方氮化硼h-bn进一步被剥离,六方氮化硼h-bn的层数减少,部分六方氮化硼h-bn转化为层数小于等于10层的六方氮化硼h-bn,多种层数的六方氮化硼h-bn均匀分散,且在空间静电斥力的作用下无团聚。六方氮化硼h-bn层数越少则热导率越高。

15.将六方氮化硼分散液离心10~60分钟,转速为4000~6000转/小时,取上清液,然后加入硅烷偶联剂水解液,常温下搅拌2~3小时,使六方氮化硼h-bn与硅烷偶联剂连接,得到改性六方氮化硼分散液。

16.所述的硅烷偶联剂水解液为质量分数2~8﹪的硅烷偶联剂水溶液,所述的硅烷偶联剂为氨基类或环氧基类硅烷偶联剂,优选为n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷、γ―氨丙基甲基二乙氧基硅烷、γ―氨丙基三甲氧基硅烷、氨丙基三乙氧基硅烷、γ-(3,2-环氧丙氧基)丙基三甲氧基硅烷中的一种。每升上清液加入0.4~4.0g硅烷偶联剂水解液。

17.步骤(1)和(2)采用的溶剂相同,为水、乙二醇丁醚bcs、甲基异丁基酮mibk、乙二醇叔丁醚etb、异丙醇ipa、n-甲基吡咯烷酮nmp中的一种。

18.步骤(1)和(2)采用的分散剂相同,为高分子表面活性剂,优选为byk-3560、byk-4509、byk-4510中的一种。

19.步骤(3)将石墨烯分散液和改性六方氮化硼分散液按照体积比1:1~3混合成添加剂。

20.步骤(4)将添加剂与电泳漆混合均匀,得到高热导率绝缘电泳漆。每千克电泳漆中加入1~100克添加剂;优选为5~50克。

21.本发明的另一个目的是提供按照上述方法制备得到的高热导率绝缘电泳漆,ph值为5.4~6.2,电导率为1000~2000μs/cm。该电泳漆可用于电动汽车(电池盒)、卫星、空间站、电子元件等散热的绝缘涂层。

22.将制得的电泳漆作为槽液,对金属表面进行涂装。涂装时,将待涂装的平面金属板竖直置于槽液中,电泳槽工件一侧的外放置厚向磁铁,对槽液施加磁场,使金属板电泳涂层中的石墨烯平面垂直于工件表面平面,提高金属表面涂层的散热性,磁场的强度为0.1~1.0特斯拉。电泳涂装工艺参数:电泳电压为60~160v的直流电压或脉冲电压,电泳时间为60~240s,槽液温度为25~32℃。

23.本发明方法采用在空间位阻斥力下稳定的少层六方氮化硼h-bn和石墨烯纳米片gnp的结合分散液增强电泳漆的导热能力,并用硅烷偶联剂对功能添加剂进行了化学连接。

h-bn在室温下具有良好的绝缘性和导热性能,gnp具有良好的导电性和导热性,h-bn和flg以化学方式连接后可达到良好的绝缘效果,满足某些应用中涂层需绝缘的要求,同时外加磁场会促进石墨烯垂直于基体平面定向排列(此排列方式下石墨烯散热效果最好),与单纯的环氧树脂涂层相比,本发明方法采用的gnp/h-bn复合涂层制备方法可将在室温下的热导率提高100倍以上(由0.2w/(m

·

k)提高到30w/(m

·

k)),涂层表面体积电阻率在1010ω

·

m以上。

具体实施方式

24.以下结合实施例对本发明进一步说明。以下各实施例中使用的石墨烯纳米片gnp的横向尺寸0.1~1.0μm,层数为11~200层;六方氮化硼h-bn的横向尺寸0.1~1.0μm,层数为11~100层。

25.实施例1.

26.步骤(1)将2.0g石墨烯纳米片gnp和1.0g分散剂byk-3560加入1升水中,常温下利用高剪切设备搅拌3小时,转速为5000转/小时,得到石墨烯分散液。

27.步骤(2)将6.0g六方氮化硼h-bn和1.8g分散剂byk-3560加入1升水中,常温下利用高剪切设备搅拌4.5小时,转速为6000转/小时,得到六方氮化硼分散液;将六方氮化硼分散液离心10分钟,转速为6000转/小时,取上清液;然后按照每升上清液加入0.4g的比例加入质量分数8﹪的n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷水溶液,常温下搅拌150分钟,得到改性六方氮化硼分散液。

28.步骤(3)将石墨烯分散液和改性六方氮化硼分散液按照体积比1:2混合成添加剂。

29.步骤(4)将添加剂与电泳漆按照质量比1:50混合均匀,得到高热导率绝缘电泳漆。

30.将制得的高热导率绝缘电泳漆作为槽液,将待涂装的平面金属板竖直置于槽液中,电泳槽工件一侧的外放置厚向磁铁,对槽液施加强度为0.1特斯拉的磁场,使金属板电泳涂层中的石墨烯平面垂直于工件表面平面。电泳涂装工艺参数:电泳电压为160v的直流电压,电泳时间为60s,槽液温度为27℃,电泳漆复合涂层膜厚为22μm。

31.实施例2.

32.步骤(1)将5.0g石墨烯纳米片gnp和2.0g分散剂byk-4509加入1升乙二醇丁醚溶剂中,常温下利用高剪切设备搅拌170分钟,转速为5500转/小时,得到石墨烯分散液。

33.步骤(2)将8.0g六方氮化硼h-bn和1.6g分散剂byk-4509加入1升乙二醇丁醚溶剂中,常温下利用高剪切设备搅拌260分钟,转速为7000转/小时,得到六方氮化硼分散液;将六方氮化硼分散液离心15分钟,转速为5800转/小时,取上清液;然后按照每升上清液加入1.0g的比例加入质量分数7﹪的γ―氨丙基甲基二乙氧基硅烷水溶液,常温下搅拌3小时,得到改性六方氮化硼分散液。

34.步骤(3)将石墨烯分散液和改性六方氮化硼分散液按照体积比2:3混合成添加剂。

35.步骤(4)将添加剂与电泳漆按照质量比3:100混合均匀,得到高热导率绝缘电泳漆。

36.将制得的高热导率绝缘电泳漆作为槽液,将待涂装的平面金属板竖直置于槽液中,电泳槽工件一侧的外放置厚向磁铁,对槽液施加强度为0.2特斯拉的磁场,使金属板电泳涂层中的石墨烯平面垂直于工件表面平面。电泳涂装工艺参数:电泳电压为140v的脉冲

电压,电泳时间为80s,槽液温度为30℃,电泳漆复合涂层膜厚为23μm。

37.实施例3.

38.步骤(1)将6.0g石墨烯纳米片gnp和1.8g分散剂byk-4510加入1升甲基异丁基酮溶剂中,常温下利用高剪切设备搅拌160分钟,转速为6000转/小时,得到石墨烯分散液。

39.步骤(2)将2.0g六方氮化硼h-bn和1.0g分散剂byk-4510加入1升甲基异丁基酮溶剂中,常温下利用高剪切设备搅拌5小时,转速为5000转/小时,得到六方氮化硼分散液;将六方氮化硼分散液离心20分钟,转速为5500转/小时,取上清液;然后按照每升上清液加入1.5g的比例加入质量分数6﹪的γ―氨丙基三甲氧基硅烷水溶液,常温下搅拌2小时,得到改性六方氮化硼分散液。

40.步骤(3)将石墨烯分散液和改性六方氮化硼分散液按照体积比1:1混合成添加剂。

41.步骤(4)将添加剂与电泳漆按照质量比1:1000混合均匀,得到高热导率绝缘电泳漆。

42.将制得的高热导率绝缘电泳漆作为槽液,将待涂装的平面金属板竖直置于槽液中,电泳槽工件一侧的外放置厚向磁铁,对槽液施加强度为0.3特斯拉的磁场,使金属板电泳涂层中的石墨烯平面垂直于工件表面平面。电泳涂装工艺参数:电泳电压为120v的直流电压,电泳时间为100s,槽液温度为25℃,电泳漆复合涂层膜厚为24.5μm。

43.实施例4.

44.步骤(1)将8.0g石墨烯纳米片gnp和1.6g分散剂byk-3560加入1升乙二醇叔丁醚溶剂中,常温下利用高剪切设备搅拌2.5小时,转速为6500转/小时,得到石墨烯分散液。

45.步骤(2)将5.0g六方氮化硼h-bn和2.0g分散剂byk-3560加入1升乙二醇叔丁醚溶剂中,常温下利用高剪切设备搅拌250分钟,转速为7500转/小时,得到六方氮化硼分散液;将六方氮化硼分散液离心30分钟,转速为5000转/小时,取上清液;然后按照每升上清液加入2.0g的比例加入质量分数5﹪的氨丙基三乙氧基硅烷水溶液,常温下搅拌160分钟,得到改性六方氮化硼分散液。

46.步骤(3)将石墨烯分散液和改性六方氮化硼分散液按照体积比1:3混合成添加剂。

47.步骤(4)将添加剂与电泳漆按照质量比1:200混合均匀,得到高热导率绝缘电泳漆。

48.将制得的高热导率绝缘电泳漆作为槽液,将待涂装的平面金属板竖直置于槽液中,电泳槽工件一侧的外放置厚向磁铁,对槽液施加强度为0.4特斯拉的磁场,使金属板电泳涂层中的石墨烯平面垂直于工件表面平面。电泳涂装工艺参数:电泳电压为100v的脉冲电压,电泳时间为120s,槽液温度为28℃,电泳漆复合涂层膜厚为25μm。

49.实施例5.

50.步骤(1)将10.0g石墨烯纳米片gnp和0.8g分散剂byk-4509加入1升异丙醇溶剂中,常温下利用高剪切设备搅拌140分钟,转速为7000转/小时,得到石墨烯分散液。

51.步骤(2)将16.0g六方氮化硼h-bn和0.8g分散剂byk-4509加入1升异丙醇溶剂中,常温下利用高剪切设备搅拌290分钟,转速为5500转/小时,得到六方氮化硼分散液;将六方氮化硼分散液离心40分钟,转速为5000转/小时,取上清液;然后按照每升上清液加入2.5g的比例加入质量分数4﹪的γ-(3,2-环氧丙氧基)丙基三甲氧基硅烷水溶液,常温下搅拌140分钟,得到改性六方氮化硼分散液。

52.步骤(3)将石墨烯分散液和改性六方氮化硼分散液按照体积比2:5混合成添加剂。

53.步骤(4)将添加剂与电泳漆按照质量比1:20混合均匀,得到高热导率绝缘电泳漆。

54.将制得的高热导率绝缘电泳漆作为槽液,将待涂装的平面金属板竖直置于槽液中,电泳槽工件一侧的外放置厚向磁铁,对槽液施加强度为0.5特斯拉的磁场,使金属板电泳涂层中的石墨烯平面垂直于工件表面平面。电泳涂装工艺参数:电泳电压为90v的直流电压,电泳时间为140s,槽液温度为32℃,电泳漆复合涂层膜厚为23μm。

55.实施例6.

56.步骤(1)将12.0g石墨烯纳米片gnp和1.2g分散剂byk-4510加入1升n-甲基吡咯烷酮溶剂中,常温下利用高剪切设备搅拌250分钟,转速为7500转/小时,得到石墨烯分散液。

57.步骤(2)将20.0g六方氮化硼h-bn和0.4g分散剂byk-4510加入1升n-甲基吡咯烷酮溶剂中,常温下利用高剪切设备搅拌280分钟,转速为6000转/小时,得到六方氮化硼分散液;将六方氮化硼分散液离心45分钟,转速为5000转/小时,取上清液;然后按照每升上清液加入3.0g的比例加入质量分数4﹪的n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷水溶液,常温下搅拌2.5小时,得到改性六方氮化硼分散液。

58.步骤(3)将石墨烯分散液和改性六方氮化硼分散液按照体积比1:2混合成添加剂。

59.步骤(4)将添加剂与电泳漆按照质量比2:25混合均匀,得到高热导率绝缘电泳漆。

60.将制得的高热导率绝缘电泳漆作为槽液,将待涂装的平面金属板竖直置于槽液中,电泳槽工件一侧的外放置厚向磁铁,对槽液施加强度为0.6特斯拉的磁场,使金属板电泳涂层中的石墨烯平面垂直于工件表面平面。电泳涂装工艺参数:电泳电压为80v的脉冲电压,电泳时间为160min,槽液温度为25℃,电泳漆复合涂层膜厚为22μm。

61.实施例7.

62.步骤(1)将16.0g石墨烯纳米片gnp和0.8g分散剂byk-3560加入1升水中,常温下利用高剪切设备搅拌2小时,转速为8000转/小时,得到石墨烯分散液。

63.步骤(2)将12.0g六方氮化硼h-bn和1.2g分散剂byk-3560加入1升水中,常温下利用高剪切设备搅拌4小时,转速为8000转/小时,得到六方氮化硼分散液;将六方氮化硼分散液离心50分钟,转速为4500转/小时,取上清液;然后按照每升上清液加入3.5g的比例加入质量分数3﹪的γ―氨丙基甲基二乙氧基硅烷水溶液,常温下搅拌3小时,得到改性六方氮化硼分散液。

64.步骤(3)将石墨烯分散液和改性六方氮化硼分散液按照体积比2:3混合成添加剂。

65.步骤(4)将添加剂与电泳漆按照质量比1:100混合均匀,得到高热导率绝缘电泳漆。

66.将制得的高热导率绝缘电泳漆作为槽液,将待涂装的平面金属板竖直置于槽液中,电泳槽工件一侧的外放置厚向磁铁,对槽液施加强度为0.8特斯拉的磁场,使金属板电泳涂层中的石墨烯平面垂直于工件表面平面。电泳涂装工艺参数:电泳电压为70v的直流电压,电泳时间为180s,槽液温度为30℃,电泳漆复合涂层膜厚为21μm。

67.实施例8.

68.步骤(1)将20.0g石墨烯纳米片gnp和0.4g分散剂byk-4509加入1升异丙醇溶剂中,常温下利用高剪切设备搅拌120分钟,转速为6000转/小时,得到石墨烯分散液。

69.步骤(2)将10.0g六方氮化硼h-bn和0.8g分散剂byk-4509加入1升异丙醇溶剂中,

常温下利用高剪切设备搅拌4.5小时,转速为6500转/小时,得到六方氮化硼分散液;将六方氮化硼分散液离心60分钟,转速为4000转/小时,取上清液;然后按照每升上清液加入4.0g的比例加入质量分数2﹪的氨丙基三乙氧基硅烷水溶液,常温下搅拌2小时,得到改性六方氮化硼分散液。

70.步骤(3)将石墨烯分散液和改性六方氮化硼分散液按照体积比2:5混合成添加剂。

71.步骤(4)将添加剂与电泳漆按照质量比1:10混合均匀,得到高热导率绝缘电泳漆。

72.将制得的高热导率绝缘电泳漆作为槽液,将待涂装的平面金属板竖直置于槽液中,电泳槽工件一侧的外放置厚向磁铁,对槽液施加强度为1.0特斯拉的磁场,使金属板电泳涂层中的石墨烯平面垂直于工件表面平面。电泳涂装工艺参数:电泳电压为60v的脉冲电压,电泳时间为240s,槽液温度为26℃,电泳漆复合涂层膜厚为20μm。

73.对比例.

74.除了在槽液中未加入石墨烯和h-bn混合添加剂,其他工艺与实施例1相同。

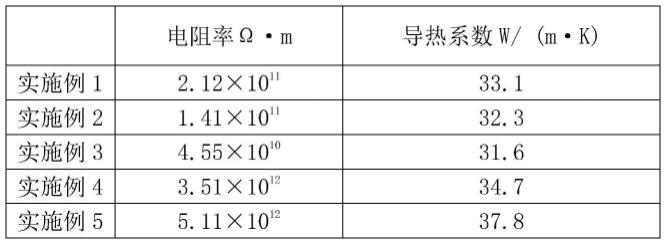

75.对实施例1-8及对比例制得的电泳漆进行电阻率和导热系数检测,测试方法:电泳漆表面电阻率测试按hg/t3331-2012的标准进行检测;导热系数测试按gb/t22588-2008的标准进行检测。检测结果如下表所示:

[0076][0077][0078]

由上表可知,本发明通过添加硅烷偶联剂使石墨烯与h-bn结合,并使石墨烯和h-bn混合添加剂良好分散在电泳漆内。通过本发明制得的电泳漆绝缘且导热系数显著提高,并且更具稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1