一种抗污耐磨涂层、涂层原液及其制备方法与流程

1.本发明属于涂层领域,尤其涉及一种抗污耐磨涂层、涂层原液及其制备方法。

背景技术:

2.有机玻璃又名为聚甲基丙烯酸甲酯通常称为有机玻璃,具有高透明性,高稳定性,低密度,低价格,易加工等优点,是日常使用的无机玻璃的最佳的替代材料,在建筑业中有着广泛的应用。相较于普通玻璃,有机玻璃具有成本低、易加工、抗冲击、易安装等优点,但同时也存在硬度低,不耐划伤,易脏污等缺点。通过在有机玻璃表面涂覆一层保护涂层能在一定程度上改善其缺点。

3.cn110093099a公开了一种飞机有机玻璃用聚氨酯涂层及其制备方法,所述飞机有机玻璃用聚氨酯涂层,以重量百分数计,包括以下组分的原料混合后形成溶液,经涂淋和固化后制成:所述溶液的配比为异氰酸酯10-15%、二元醇3-5%、三元醇15-20%、催化剂0.0005%、抗静电剂0.015%、表面活性剂0.035%、抗氧化剂0.5%、紫外线吸收剂1%、流平剂0.3%、有机溶剂50-70%。该技术方案制备得到的飞机有机玻璃用聚氨酯涂层具有良好的耐磨性能和具有优异的耐候性。

4.cn101818483a公开了一种透明pmma复合隔音屏障板,所述透明pmma复合隔音屏障板,包括pmma隔音屏障基板和涂覆在pmma隔音屏障基板表面的紫外光固化涂层,所述的紫外固化涂层包括如下重量份的原料:聚氨酯丙烯酸酯低聚物50~80份、丙烯酸酯活性稀释剂12~25份、紫外光引发剂2~5份、氟碳树脂1~8份、表面有机化改性的纳米二氧化硅0.5~2份、抗静电剂0.5~3份、消泡剂0.01~0.1份。该技术方案制备得到的紫外固化涂层的抗污和耐划伤性能优良,不含挥发性大的溶剂,能提高有机玻璃表面硬度。

5.cn109161290a公开了一种有机玻璃抗污涂层的制备方法,所述有机玻璃抗污涂层由以下重量百分数的各组分组成:甲基丙烯酸酯共聚物2%~10%,改性二氧化硅2%~8%,多肽氨基酸表面活性剂1%~5%,余量为乙酸乙酯。该技术方案制备得到的有机玻璃抗污涂层可以提高有机玻璃表面的耐磨损性能,并且表面呈现出憎油特点,能增强抗污特性。

6.但是当前有机玻璃涂层无法同时满足高透光率、耐磨抗污、耐侯性好、安全环保和有机玻璃表面附着性好等要求。

7.因此,需要开发一种抗污耐磨、综合性能好的有机玻璃用抗污耐磨涂层。

技术实现要素:

8.针对现有技术的不足,本发明的目的在于提供一种抗污耐磨涂层、涂层原液及其制备方法。所述抗污耐磨涂层具有耐磨抗污、高透光率、耐候性好等特点。

9.为达此目的,本发明采用以下技术方案:

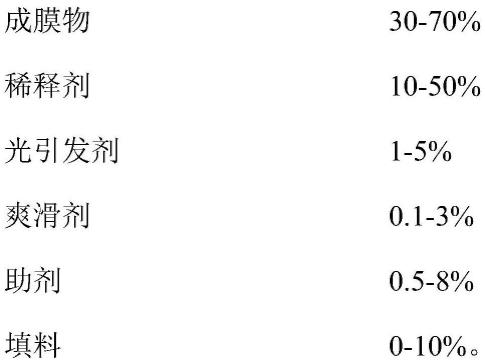

10.第一方面,本发明提供一种抗污耐磨涂层原液,所述抗污耐磨涂层包括按照质量百分比计的如下组分:

[0011][0012]

所述成膜物可以为30%、35%、40%、45%、50%、55%、60%、65%或70%等。

[0013]

所述稀释剂可以为10%、15%、20%、25%、30%、35%、40%、45%或50%等。

[0014]

所述光引发剂可以为1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%或5%等。

[0015]

所述爽滑剂可以为0.1%、0.3%、0.5%、0.6%、0.7%、0.8%、0.9%、1%、1.1%、1.2%、1.3%、1.5%、1.7%、2%、2.5%或3%等。

[0016]

所述助剂可以为0.5%、0.8%、1%、2%、3%、4%、5%、6%、7%或8%等。

[0017]

所述填料可以为1%、2%、3%、4%、5%、6%、7%、8%、9%或10%等。

[0018]

在本发明中,通过采用耐候性好的成膜物经过紫外光固化形成高交联密度的涂层结构,通过添加爽滑剂有效的降低了涂层表面的摩擦系数,通过添加流平剂、消泡剂、光稳定剂或抗氧剂等助剂进一步涂层的性能,使制备得到的涂层具有较好的耐磨性和耐候性。

[0019]

优选地,所述成膜物为丙烯酸酯、聚氨酯改性丙烯酸酯、有机硅改性丙烯酸树脂、聚酯改性丙烯酸树脂、氟改性丙烯酸树脂、环氧改性丙烯酸树脂、醇酸树脂改性有机硅树脂或不饱和聚酯树脂中的任意一种或至少两种的组合。

[0020]

优选地,所述稀释剂为溶剂和/或活性稀释剂。

[0021]

优选地,所述溶剂为醋酸丁酯、醋酸乙酯、丙酮、丁酮、甲基异丁基酮、环己酮、甲苯、二甲苯或丙二醇甲醚醋酸酯中的任意一种或至少两种的组合。

[0022]

优选地,所述活性稀释剂为丙烯酸羟乙酯、丙烯酸丁酯、丙烯酸异辛酯、甲基丙烯酸羟乙酯、异冰片基丙烯酸酯、己二醇二丙烯酸酯、十三烷基丙烯酸酯、十八烷基丙烯酸酯、乙烯基吡咯烷酮、三羟甲基丙烷三丙烯酸酯、二季四戊醇六丙烯酸酯或乙烯基醚单体中的任意一种或至少两种的组合。

[0023]

优选地,所述光引发剂为光引发剂-1173、光引发剂-184、光引发剂-819、光引发剂-907、光引发剂-1110或光引发剂-tpo中的任意一种或至少两种的组合。

[0024]

优选地,所述爽滑剂为油酸酰胺、芥酸酰胺、有机硅或改性有机硅中的任意一种或至少两种的组合。

[0025]

优选地,所述助剂为流平剂、消泡剂、光稳定剂或抗氧剂中的任意一种或至少两种的组合。

[0026]

优选地,所述填料为蜡粉、气相二氧化硅、纳米二氧化硅、纳米氧化锌、纳米二氧化钛、纳米氧化锡锑或玻璃粉中的任意一种或至少两种的组合。

[0027]

第二方面,本发明提供一种如第一方面所述的抗污耐磨涂层原液的制备方法,所

述制备方法为将成膜物、稀释剂、光引发剂、爽滑剂、助剂和填料搅拌混合,得到所述抗污耐磨涂层原液。

[0028]

优选地,所述搅拌的时间为1~4h,例如1h、1.5h、2h、2.5h、3h、3.5h或4h等。

[0029]

优选地,所述搅拌的温度为20~30℃,例如21℃、22℃、23℃、24℃、25℃、26℃、27℃、28℃、29℃或30℃等。

[0030]

第三方面,本发明提供一种抗污耐磨涂层,所述抗污耐磨涂层为利用第一方面所述的抗污耐磨涂层原液经过涂布成膜,而后固化得到的。

[0031]

第四方面,本发明提供一种有机玻璃,所述有机玻璃包括有机玻璃基体以及覆于所述有机玻璃基体表面的如第三方面所述的抗污耐磨涂层。

[0032]

相对于现有技术,本发明具有以下有益效果:

[0033]

本发明通过成膜物、稀释剂、光引发剂、爽滑剂、助剂、填料的选择和互相搭配制得抗污耐磨涂层,所述涂层具有耐磨抗污、高透光率、耐候性好等特点,所述涂层能使有机玻璃的表面硬度从2h左右提高到5h,能有效提高有机玻璃表面的爽滑性,提高有机玻璃的使用寿命。

具体实施方式

[0034]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0035]

实施例1

[0036]

本实施例提供一种抗污耐磨涂层、涂层原液及其制备方法,其制备方法包括如下步骤:

[0037]

将50%聚氨酯改性丙烯酸酯(长兴etercure 6145-100)、45%醋酸丁酯、3%光引发剂-1173、1.5%爽滑剂(改性有机硅,byk-3505)、0.5%流平剂(byk-333)在室温下混合高速搅拌2h,得到分散均匀的抗污耐磨涂层原液。

[0038]

将上述抗污耐磨涂层原液通过刮涂的方式涂在100mm

×

100mm

×

1mm的有机玻璃板上,常温静置2min,后经过烘箱80℃烘干3min,再经过紫外灯1000mj/cm2能量固化,得到抗污耐磨涂层和覆有抗污耐磨涂层的有机玻璃。

[0039]

实施例2

[0040]

本实施例提供一种抗污耐磨涂层、涂层原液及其制备方法,其制备方法包括如下步骤:

[0041]

将45%聚氨酯改性丙烯酸酯(长兴etercure 6145-100)、30%醋酸丁酯、5%丙烯酸羟乙酯、10%二季四戊醇六丙烯酸酯、4%光引发剂-184、0.5%爽滑剂(改性有机硅,byk-3505)、0.5%流平剂(byk-333)、3%光稳定剂(tinuvin-123)、2%气相二氧化硅(瓦克h20)在室温下混合高速搅拌2h,得到分散均匀的抗污耐磨涂层原液。

[0042]

将上述抗污耐磨涂层原液通过刮涂的方式涂在100mm

×

100mm

×

1mm的有机玻璃板上,常温静置2min,后经过烘箱80℃烘干3min,再经过紫外灯1000mj/cm2能量固化,得到抗污耐磨涂层和覆有抗污耐磨涂层的有机玻璃。

[0043]

实施例3

[0044]

本实施例提供一种抗污耐磨涂层原液以及抗污耐磨涂层,其制备方法包括如下步

骤:

[0045]

将60%聚酯改性丙烯酸树脂(长兴etercure dr-e528)、25%醋酸丁酯、5%丙烯酸羟乙酯、4%光引发剂-184、1%爽滑剂(改性有机硅,byk-3505)、0.5%流平剂(byk-333)、1%光稳定剂(tinuvin-123)、3%光稳定剂(tinuvin-400)、0.5%蜡粉(天诗蜡粉ptfe-0155)在室温下混合高速搅拌1h,得到分散均匀的抗污耐磨涂层原液。

[0046]

将上述抗污耐磨涂层原液通过刮涂的方式涂在100mm

×

100mm

×

1mm的有机玻璃板上,常温静置2min,后经过烘箱80℃烘干3min,再经过紫外灯1000mj/cm2能量固化,得到抗污耐磨涂层和覆有抗污耐磨涂层的有机玻璃。

[0047]

实施例4

[0048]

本实施例提供一种抗污耐磨涂层、涂层原液及其制备方法其制备方法包括如下步骤:

[0049]

将32%聚氨酯改性丙烯酸酯(长兴etercure 6145-100)、25%环氧改性丙烯酸树脂(三本化学ea1278)、23%醋酸丁酯、2%光引发剂-184、5%爽滑剂(芥酸酰胺)、1%流平剂(byk-333)、3%光稳定剂(tinuvin-400)、9%纳米二氧化钛在室温下混合高速搅拌3h,得到分散均匀的抗污耐磨涂层原液。

[0050]

将上述抗污耐磨涂层原液通过刮涂的方式涂在100mm

×

100mm

×

1mm的有机玻璃板上,常温静置2min,后经过烘箱80℃烘干3min,再经过紫外灯1000mj/cm2能量固化,得到抗污耐磨涂层和覆有抗污耐磨涂层的有机玻璃。

[0051]

对比例1

[0052]

本对比例提供一种抗污耐磨涂层、涂层原液及其制备方法,其与实施例1的区别仅在于,制备原料中不添加爽滑剂,醋酸丁酯的添加量为46.5%,其他组分、用量和制备方法均与实施例1相同。

[0053]

对比例2

[0054]

本对比例提供一种抗污耐磨涂层、涂层原液及其制备方法,其与实施例3的区别仅在于,制备原料中聚酯改性丙烯酸树脂添加量为75%,醋酸丁酯添加量为10%,其他组分、用量和制备方法均与实施例3相同。

[0055]

对比例3

[0056]

本对比例提供一种抗污耐磨涂层、涂层原液及其制备方法,其与实施例1的区别仅在于,制备原料中爽滑剂添加量为0.05%,醋酸丁酯添加量为46.45%,其他组分、用量和制备方法均与实施例1相同。

[0057]

对比例4

[0058]

本对比例提供一种抗污耐磨涂层、涂层原液及其制备方法,其与实施例1的区别仅在于,制备原料中光引发剂添加量为6%,醋酸丁酯添加量为42%,其他组分、用量和制备方法均与实施例1相同。

[0059]

对比例5

[0060]

本对比例提供一种抗污耐磨涂层、涂层原液及其制备方法,其与实施例1的区别仅在于,制备原料中光引发剂添加量为0.5%,醋酸丁酯添加量为47.5%,其他组分、用量和制备方法均与实施例1相同。

[0061]

性能测试:

[0062]

将实施例1~4和对比例1~5得到的抗污耐磨涂层进行如下性能测试:

[0063]

涂层附着力:按照astm d3359-09,对涂层附着力进行测定。

[0064]

涂层面的硬度:按照gb/t6739-1996《涂膜硬度铅笔测定法》对涂层面的硬度进行测定。

[0065]

耐摩擦性能:采用往复式磨耗试验仪(gme 60248),对涂层在0000#钢丝绒,负债500g下的耐摩擦性能进行测试。

[0066]

紫外老化测试:按照gb/t 16422.3-2014《塑料实验室光源暴露实验方法第3部分:荧光紫外灯》,采用,紫外辐照能量uv200kwh对涂层面紫外照射,对紫外老化性能进行测试,记录

△

b值变化。

[0067]

测试结果如表1所示:

[0068]

表1

[0069][0070]

[0071]

由表1的内容可知,实施例1~4制备得到的抗污耐磨涂层的附着力等级为0级,硬度为5h,经2000次钢丝绒摩擦测试,涂层表面无变化,紫外老化测试

△

b值在0.5-0.8之间,具有较好的耐紫外老化性能。

[0072]

与实施例1相比,若抗污耐磨涂层制备原料中不添加爽滑剂(对比例1),则制备得到的抗污耐磨涂层的硬度降低到4h,经2000次钢丝绒摩擦测试,涂层表面划伤明显。

[0073]

与实施例3相比,若抗污耐磨涂层制备原料中聚酯改性丙烯酸树脂添加过多(对比例2),则制备得到的抗污耐磨涂层的硬度降低到4h,经2000次钢丝绒摩擦测试,涂层表面划伤明显。

[0074]

与实施例1相比,若抗污耐磨涂层制备原料中添加的爽滑剂含量低于0.1%(对比例3),则制备得到的抗污耐磨涂层的硬度降低到4h,经2000次钢丝绒摩擦测试,涂层表面划伤明显。

[0075]

与实施例1相比,若抗污耐磨涂层制备原料中光引发剂含量高于5%(对比例4),则制备得到的抗污耐磨涂层的附着力降到1级,

△

b值提高到1.3左右,耐紫外老化性能下降。

[0076]

与实施例1相比,若抗污耐磨涂层制备原料中光引发剂含量低于1%(对比例5),则制备得到的抗污耐磨涂层的硬度降低到4h,经2000次钢丝绒摩擦测试,涂层表面划伤明显。

[0077]

综上所述,本发明制得的抗污耐磨涂层具有耐磨抗污、耐候性好等特点,该涂层在有机玻璃表面的附着性好,使有机玻璃的表面硬度提高到5h,能对有机玻璃起到保护作用。

[0078]

申请人声明,本发明通过上述实施例来说明本发明的一种抗污耐磨涂层、涂层原液及其制备方法,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1