用于自动化过程的粘合连接方法与流程

本发明涉及一种使用底漆和粘合剂粘合连接两个基材的方法。

背景技术:

1、目前,许多工业应用使用高性能粘合剂在组装过程中用于部件的结构粘合。与机械固定方法(例如焊接或螺纹连接)相比,粘合剂粘合在工艺经济性、通用性和避免基材的机械弱化方面提供了显著的优点,并且它可以用于几乎所有的连接基材材料。然而,为了确保在粘合剂和待粘结基材之间最佳和永久的连接性能,通常将底漆用于预处理基材,然后再施用粘合剂。底漆是粘附促进组合物,其施加在基材表面上并且在其固化和/或干燥之后,在表面上产生薄的粘合层。由于它们的化学组成通常涉及具有不同化学反应性的化学品,因此底漆在基材和施加在其上的粘合剂之间产生功能夹层,并且通常能够通过合适的化学官能团(例如羟基或氨基)共价键合粘合剂,这在没有它们的情况下是不可能的,例如在金属或某些塑料基材上。这显著改善了粘合连接并防止了在苛刻条件下的粘合损失,例如大的温度变化或过量的水分。

2、这些底漆通常配制成含有活性成膜成分和大量溶剂(有机溶剂或不太常见的水)的液体。底漆可以配制成单组分组合物,其中活性成分如环氧树脂、硅烷、钛酸酯或异氰酸酯在施用后在水分的影响下反应并交联,并且一旦溶剂蒸发,在基材上形成预期的粘合夹层。其它底漆组合物作为双组分制剂施用,其中化学反应性成分如异氰酸酯和多元醇或环氧树脂和胺硬化剂单独储存并且恰恰在施加之前或期间混合并且随后通过彼此之间的交联反应在基材上制备粘结中间层,同时溶剂蒸发。然而,对于当代工业组装工艺,这样的底漆具有固有的缺点。它们在其组合物中需要大量的溶剂以适当地溶解或稀释活性成分并最终在基材上形成所需的均匀、薄分散的粘合层。溶剂,尤其是对于有效工艺足够快速蒸发的那些溶剂,通常是具有相关ehs性质的挥发性有机化合物(voc),因此需要昂贵的安全措施,并且对制造工业中日益要求的环境友好的工艺工作流程是有害的。虽然可以配制基于水作为溶剂的底漆,其解决了voc问题,但水基底漆具有其他缺点,因为水蒸发相当缓慢,因此在快速工业组装过程中通常不能代替溶剂基底漆组合物。另外,水在某些基材上的润湿能力有限。另一种替代方案是物理预处理,包括将基材暴露于等离子体、火焰或激光,该方法通过施加能量来改变表面,从而通过部分氧化产生特定的反应基团。这种处理也可以与化学涂覆工艺结合。然而,这些工艺相当昂贵,并且限于某些合适的基材材料,主要是塑料。

3、因此,基于溶剂的底漆仍然是工业过程中使用最多的化学粘合预处理,尤其是当涉及涂覆或涂漆的金属基材或具有陶瓷、玻璃或塑料表面的基材时。

4、随着自动化越来越多地用于工业组装,例如汽车制造中,粘合剂连接操作也是自动化的。然而,尤其是当自动施加时,含有容易蒸发的溶剂的底漆倾向于堵塞这种机器的喷嘴和管,而且由于过早形成固体而影响手动施加材料,例如毛毡或泡沫。对于在施加设备内混合的反应性双组分底漆,尤其是这种情况,但仅仅是由于溶剂蒸发在单一组合物底漆中也观察到这种情况。这些现象对此类底漆的施用过程造成了强烈的限制,并且使得在高度优化的生产线上的自动施用具有挑战性。溶剂基低漆的自动喷涂已经在工业组装过程中实施,但是通常难以确保过程控制和防止如上所述的现象,因为这需要高度恒定的温度和空气湿度条件。此外,越来越严格的ehs法规使得实施溶剂基反应性底漆的喷涂越来越困难,因为底漆通常作为气溶胶施加。这需要特殊的措施来防止工人吸入气溶胶,并且此外许多溶剂的固有可燃性或甚至爆炸的可能性必须得到解决。

5、因此,如今,即使在具有全自动粘合剂涂覆的自动化装配线中,仍然经常手动地涂覆底漆,但是当然也需要使预处理过程自动化,理想地没有与其相关的过多安全措施。

6、然而,除了目前使用的底漆的上述限制之外,对于有效的、自动适用的预处理方法还存在有待解决的问题。目前使用的预处理通常在其开放时间方面受到限制,即在底漆的施加和固化之后的一段在此期间粘合剂可以施加在其上时间。首先,新施加的底漆需要闪蒸时间以在基材上形成合适的、足够干燥的层,使得粘合剂可以施加在其上。在此期间,必须确保溶剂的蒸发以及反应性组分的充分成膜反应。这将底漆的最小开放时间通常限制为至少5分钟,这就在施加粘合剂之前引入不期望的等待时间。在不太理想的环境条件下,包括低温和高相对湿度,闪蒸时间甚至可能比预期更长。对于一些高反应性组合物,闪蒸时间小于一分钟是可能的,但通常此类产品需要额外的擦除工艺步骤以除去过量的溶剂,这不适用于自动工艺。另一方面,通常希望具有长的开放时间并且因此可以在施加底漆之后很长时间后施加粘合剂。在使用预制部件的工业组装过程中,通常期望已经在部件制造设施中制备用于粘合连接的部件和对其上底漆,并将经预处理的部件运输到另一个位置进行粘合剂连接步骤。在这些情况下,用底漆预处理的基材必须保持完全的粘附促进效果,例如至少3个月。这通常难以实现,因为通常使用的底漆通常在施用后最多几周内由于其表面上的化学和物理变化而失去其粘附促进剂效果。

7、因此,需要一种粘合剂连接工艺,其能克服现有技术的所述限制,并且可以有效地用于全自动工业组装工艺中。

技术实现思路

0、发明概述

1、本发明的目的是提供一种涉及底漆和粘合剂的用于粘合剂连接两个基材的方法,该方法使用底漆,该底漆不需要voc溶剂,但仍然能够实现适于工业组装要求的快速、有效的方法,并且具有使底漆施加完全自动化的可能性,但没有堵塞喷嘴和其他施加设备的风险。此外,本发明的目的在于提供这种方法,其可以在底漆施加后特别短的时间内施加粘合剂,即在最高至5分钟或更少,同时可以在底漆施加后高达数月才施加粘合剂。

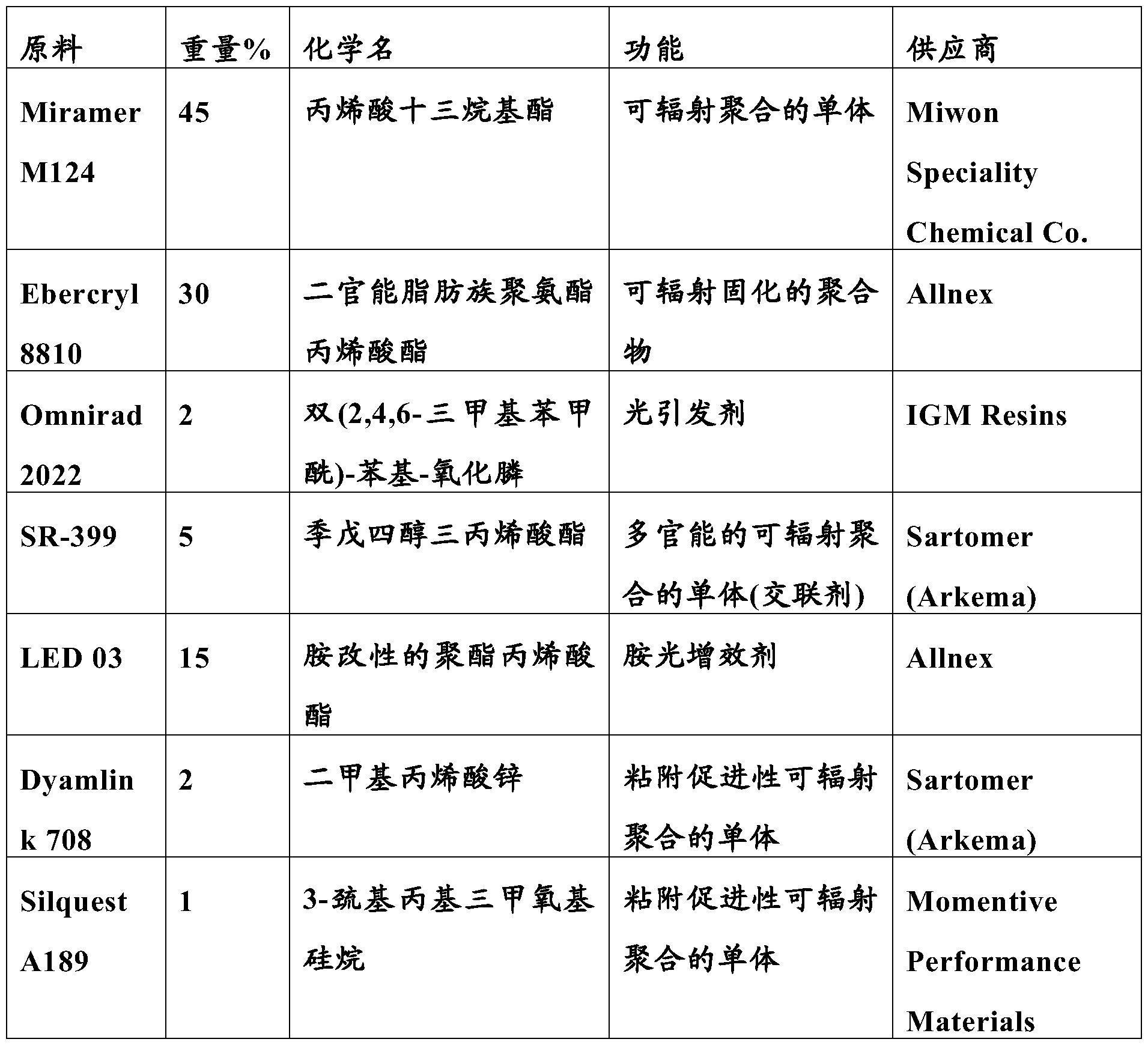

2、令人惊奇地发现,通过使用包含至少一种可辐射聚合单体,至少一种光敏剂、光增效剂、光引发剂和/或适于诱导或加速所述可辐射聚合单体的辐射固化的催化剂,任选的可辐射固化的聚合物和此外任选的选自颜料、填料、流变改性剂、稳定剂、增韧剂和表面活性剂的其他添加剂的液体可辐射固化底漆组合物,并且其中所述可辐射固化的底漆组合物含有小于5重量%的溶剂,在其中将所述底漆施加到基材表面上并随后通过施加合适波长的辐射固化成粘附到所述基材表面的固化的、连贯的或间断的层的方法中,能获得经适当预处理的基材,其可以在小于5分钟内粘合连接或可替代地储存长达6个月的时间,直到在其上施加可固化粘合剂组合物,并且通过将第二基材与施加的粘合剂接合并固化粘合剂而使第二基材与其连接。

3、本发明的主题是如权利要求1中限定的方法。

4、根据本发明的方法的优点之一是底漆含有非常少的voc溶剂,并且优选不含voc溶剂,并且在通过辐射活化之前不具有反应性。除了包括防止人类暴露于voc气溶胶和蒸气的ehs益处之外,根据本发明的方法提供了比现有技术更好的自动化粘合连接过程的适用性,因为底漆在流体转移和施用期间不会堵塞,然而在施加之后,可以以高度可控的方式立即固化,并且不需要等待溶剂闪蒸或水分诱导的化学固化。

5、因此,本发明的方法中的底漆涂覆可以手动进行,例如通过使用毛毡或泡沫涂覆器,或者在全自动过程中进行,例如使用机器人喷嘴或喷墨涂覆器,并且不需要混合底漆,因为它在暴露于固化辐射之前是储存稳定的。固化步骤也可以自动控制和进行,例如通过使用在涂覆后立即固化底漆的自动定向辐射源。这使得能够实现对于几何形状复杂的物体的粘合连接高度有效、完全自动的工艺。通过使用合适的施加设备,例如机器人,在该方法的一些或所有步骤中,本方法提供了前所未有的工艺效率和产量。

6、本发明方法的另一个优点是,与传统的溶剂基或水基底漆涂覆相比,不仅底漆涂覆和固化步骤显著加速,而且由于使用液体可聚合单体的无溶剂方法,在基材表面上获得了更致密的底漆膜,如果防止灰尘或油污染,则该膜能保持其粘附促进效果长达6个月或更长。这允许单独生产和运输组件部件。

7、本发明的其它方面在其它独立权利要求中给出。本发明的优选方面在从属权利要求中给出。

- 还没有人留言评论。精彩留言会获得点赞!