实心轮胎的制作方法

1.本发明涉及轮胎技术领域,具体涉及一种实心轮胎。

背景技术:

2.实心轮胎是一种无需充气的轮胎,其轮胎胎体由橡胶圆环体构成,广泛应用于低速、高负载车辆领域,例如工业叉车、工程用拖车、军事车辆、建筑机械车辆等。目前实心轮胎的胎体主要有ths和tws两种类别,其中ths胎体由胎面胶、中层胶和基部胶构成,tws胎体由胎面胶和基部胶构成。实心轮胎的胎体一般为橡胶材质,在重载状态下频繁地进行转向、前进、后退等动作时会蠕变生热,尤其是在不同橡胶材质的分界区域,生热更为明显,例如ths胎体中的胎面胶和中层胶之间的生热、中层胶和基部胶之间的生热,或者tws胎体中的胎面胶和基部胶之间的生热。实心轮胎的胎体长时间处于较高温度时易导致胎体损坏,从而影响轮胎的使用寿命。故降低实心轮胎生热,提升轮胎散热性能,提升轮胎的耐久性一直是业界人士研究的方向。

3.专利公开号为cn207889454u的专利公开了一种耐高温的叉车实心轮胎,包括实心轮胎胎体和轮辋,胎体设置有感温变色油墨和石墨散热片,通过感温变色油墨来确认轮胎温度进而判断是否需要采取轮胎降温散热措施。虽然感温变色油墨能够直观显示轮胎实时温度情况,但胎体内部热量通过石墨散热片由轮辋传导至外界的效果有限,轮胎过热也额外需操作人员进行降温操作。

4.专利公开号为cn110329006a的专利公开了一种实心轮胎,通过在车轴上设置水箱,水箱的水通过车轴的中空管道流经入实心胎体的椭球形空腔内,再经过实心轮胎胎面的花纹凹槽的出水孔流出外界,从而达到散热目的。但水流采用单向流动方式,无法确保水流对胎体及时散热降温;同时水箱设置于车轴上,结构复杂,维护成本较高。

5.专利公开号为cn205523430u的专利公开了一种实心轮胎与轮辋组合结构,通过在胎体设置径向散热孔和轴向散热孔,轴向散热孔与外界相通,径向散热孔通过轮辋与外界相通,径向散热孔与轴向散热孔相连形成“7字形”通孔。外界空气在径向散热孔和轴向散热孔形成“7字形”通孔流通,从而将产生的热量带出胎体,达到散热目的。但是在胎体上设置孔洞,会导致轮胎的整体载重能力会下降,无法满足实心轮胎高负载性能的使用需求。

6.因此,研究出一种确保轮胎高负载性能,同时兼顾良好散热性能的实心轮胎是本发明研究和改进的目的。

技术实现要素:

7.针对上述问题,本发明提供一种实心轮胎,通过在胎体设置散热装置,轮毂设置分流装置,胎体上的散热装置和轮毂上的分流装置通过轮辋的连接孔形成闭合通道,供散热介质在通道中循环流动,在确保轮胎具有高负载性能的同时,能够兼顾良好的散热性能,实现轮胎快速散热。

8.本发明的技术方案是:

9.一种实心轮胎,包括轮毂以及套装在轮毂外的实心轮胎胎体,所述实心轮胎胎体具有胎面,所述轮毂包括轮辋和轮辐,所述轮辋与实心轮胎胎体配合连接,所述轮辐用于固定车轴,所述实心轮胎胎体内部设置有散热装置,

10.所述轮毂还包括分流装置,所述分流装置固定连接在轮辋和轮辐之间,所述分流装置的轴向外侧设置有注入口、多个散热延伸槽和散热孔;

11.所述分流装置内部设置有收集件和多个分流件,所述收集件靠近轮辐的一端分别与各个分流件靠近轮辐的一端贯通连接;

12.所述轮辋的周向外侧设置有多个连接孔,所述各个连接孔分别与分流装置内部设置的收集件和分流件靠近轮辋的一端匹配连接并贯通;

13.所述散热装置包括多个周向管件、径向管件和连接管件,所述周向管件沿轮胎胎体形成周向闭合,所述各个周向管件之间通过连接管件连通,所述径向管件一端与周向管件连通,一端与分流装置中的分流件和收集件匹配连接并贯通;

14.所述散热装置和分流装置通过轮辋的连接孔形成闭合通道。

15.进一步地,所述分流装置为一体式的圆环形结构,且固定连接在轮毂上。

16.进一步地,所述分流装置为多个呈扇形的箱体结构,且固定连接在轮毂上。

17.进一步地,所述分流装置设置为3~5个呈扇形的箱体结构,且固定连接在轮毂上。

18.进一步地,所述分流装置中与散热装置中径向管件匹配连接并贯通的分流件在轴向上和周向上至少布置两根。

19.进一步地,所述实心轮胎胎体的轴向外侧设置有防擦坝,所述散热装置在轮胎径向上不超出防擦坝,所述散热装置的径向高度不低于实心轮胎胎体的断面高度的三分之一。

20.进一步地,所述散热孔的周向两侧设置有弧形槽侧壁。

21.进一步地,所述散热介质为水、蜡中的一种。

22.进一步地,所述分流装置和散热装置的材质为金属。

23.进一步地,所述分流装置和散热装置的材质为铜。

24.本发明的有益效果是:

25.本发明提供的实心轮胎,通过在胎体设置散热装置,轮毂设置分流装置,散热装置和分流装置材质为金属,分流装置轴向侧面设置有注入口、散热延伸槽和散热孔,通过注入口注入散热介质,散热介质优选为蜡或水。散热介质在胎体上的散热装置和轮毂上的分流装置通过轮辋的连接孔形成的闭合通道中循环流动,同时通过分流装置轴向侧面的散热延伸槽和散热孔达到对胎体散热的目的,从而在确保轮胎具有高负载性能的同时,兼顾良好散热性能。

附图说明

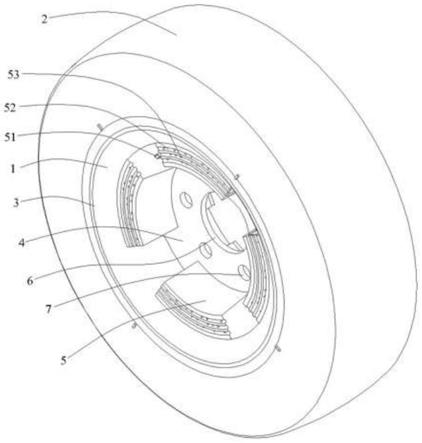

26.图1为本发明实施例提供的实心轮胎的立体结构示意图。

27.图2为本发明实施例提供的实心轮胎的剖视结构示意图。

28.图3为本发明实施例提供的实心轮胎的散热装置的主视结构示意图。

29.图4为本发明实施例提供的实心轮胎的轮毂的立体结构示意图。

30.图5为本发明实施例提供的实心轮胎的分流装置的轴向外侧面的结构示意图。

31.图6为图5的a

‑

a’剖视结构示意图。

32.图7为图5的b

‑

b’剖视结构示意图。

具体实施方式

33.为了更清晰地描述本发明,首先对轮胎的方位做定义:图2中的水平方向为轮胎轴向,竖直方向为轮胎径向,垂直纸面的方向为周向,l为轮胎旋转中心轴;靠近轮胎旋转中心轴为内侧,远离轮胎旋转中心轴为外侧。

34.如图1

‑

7所示,一种实心轮胎,包括轮毂1以及套装在轮毂1外的实心轮胎胎体2。实心轮胎胎体2具有胎面,胎面设置有花纹(图中未示出)。轮毂1包括轮辋3、轮辐4和分流装置5,轮辋3与实心轮胎胎体2配合连接,实心轮胎胎体2内部设置有散热装置8。轮辐4具有车轴孔6和车轴pcd孔7,车轴孔6和车轴pcd孔7用于固定车轴,实现轮胎在车辆上的安装。

35.分流装置5和散热装置8材质优选为金属。散热装置8的各个管件采用金属材质能够支撑胎体,确保实心轮胎的高负载性能;分流装置5和散热装置8采用金属材质,利用金属材质的优异导热性能,能够有效实现实心轮胎散热目的;同时金属的加工工艺性良好,从而可降低轮胎的制作工艺成本。在本实施例中,分流装置5和散热装置8的材质为铜。

36.散热装置8包括周向管件81、连接管件82和径向管件83。周向管件81沿轮胎胎体形成周向闭合。从实心轮胎散热效率和实心轮胎整体重量来看,周向管件81可设置1~4根,连接管件82和径向管件83的根数进行相应调整。另外,散热装置8在轮胎径向上不超出实心轮胎胎体2轴向外侧设置的防擦坝s,且散热装置8的径向高度不低于实心轮胎胎体2的断面高度的三分之一。在本实施例中,周向管件81设置为3根,分别为第一周向管件811、第二周向管件812和第三周向管件813;连接管件82分别设置第一连接管件821和第二连接管件822;径向管件83与周向管件81配合连接,分别设置第一径向管件831、第二径向管件832和第三径向管件833。第二周向管件812位于实心轮胎胎体2的轴向中心位置。第一周向管件811和第三周向管件813对称设置并位于第二周向管件812的轴向两侧。第一周向管件811、第二周向管件812和第三周向管件813在轴向上间隔一定距离,且通过第一连接管件821和第二连接管件822连通。径向管件83一端与周向管件81连通,即第一径向管件831与第一周向管件811连通,第二径向管件832与第二周向管件812连通,第三径向管件833与第三周向管件813连通;径向管件83另一端与分流装置5连通。这样设置,可保证散热装置8能有效地传导实心轮胎胎体2产生的热量,实现实心轮胎散热的目的。

37.分流装置5可设置成一体式的圆环形结构固定连接在轮毂1上,也可设置成多个呈扇形的箱体结构固定连接在轮毂1上。考虑到实心轮胎整体重量和散热效果,分流装置5优选设置成3~5个呈扇形的箱体结构固定连接在轮毂1上。若分流装置5布置过少,则散热效果欠佳;若分流装置5布置过多,则增加了实心轮胎的整体重量。在本实施例中,轮毂1上均匀设置有四个呈扇形的箱体结构的分流装置5,分流装置5固定连接在轮辋3和轮辐4之间。分流装置5采用箱体结构时,轮辋3的直径不得低于10英寸,否则分流装置5将会在轮毂1中占据较多空间从而影响实心轮胎在车辆上的安装;反之,为方便实心轮胎顺利安装在车辆上而非匹配性地缩小分流装置5的整体结构,则会影响分流装置5对实心轮胎的整体散热效果。在本实施例中,轮辋3的直径为10英寸。每个分流装置5的轴向外侧设置有注入口51,用于注入散热介质9,以提高散热介质9的注入效率。

38.每个分流装置5的轴向外侧设置有多个散热延伸槽52和散热孔53;散热延伸槽52在分流装置5的轴向两侧布置,并且在分流装置5的轴向外侧呈周向延伸,使得轮胎在行驶过程中空气被散热延伸槽52切割并在散热延伸槽52底部布置的散热孔53处形成涡流;使空气顺利地进入分流装置5中,从而对流经分流装置5中已经吸热升温的散热介质9进行散热;另外,多个散热延伸槽52和散热孔53布置在分流装置5的轴向两侧,能够实现空气在分流装置5的空腔区域57内形成对流,加速对已经吸热升温的散热介质9进行散热,提升散热效率;同时也能在一定程度上减轻分流装置5的整体重量。散热孔53的周向两侧设置有弧形槽侧壁531,能够进一步加快外界空气进入分流装置5的流动速度,加速实心轮胎的胎体散热;同时弧形槽侧壁531设置于散热孔53的周向两侧,在一定程度上可减少空气流经孔内产生的噪声。

39.分流装置5内部设置有第一分流件54、收集件55和第二分流件56,轮辋3的周向外侧上设置有第一连接孔31、第二连接孔32和第三连接孔33。第一连接孔31与第一分流件54靠近轮辋3的一端匹配连接并贯通;第二连接孔32与收集件55靠近轮辋3的一端匹配连接并贯通;第三连接孔33与第二分流件56靠近轮辋3的一端匹配连接并贯通。收集件55的径向截面呈漏斗形,即收集件55靠近轮辋3的开口端551小于收集件55靠近轮辐4的开口端552。收集件55靠近轮辐4的开口端552分别与第一分流件54、第二分流件56靠近轮辐4的一端贯通连接。如此设置,实心轮胎胎体2上的散热装置8和轮毂1上的分流装置5通过轮辋3的第一连接孔31、第二连接孔32和第三连接孔33形成闭合通道。

40.在实心轮胎工作前,将散热介质9通过注入口51注入实心轮胎。如图2所示,图中箭头表示散热介质9的流动方向。实心轮胎工作时,实心轮胎胎体2内的散热介质9在实心轮胎胎体2的散热装置8中吸收胎体工作时所产生的热量。随着实心轮胎滚动,散热介质9由散热装置8中流向轮毂1的分流装置5;同时外界空气通过分流装置5箱体轴向外侧设置的散热延伸槽52和散热孔53进入分流装置5内部的空腔区域57,随着外界空气在空腔区域57的流动,从而实现对分流装置5中已经吸热升温的散热介质9进行降温;已经降温的散热介质9回流至实心轮胎胎体2的散热装置8。如此,散热介质9在实心轮胎胎体2的散热装置8和轮毂1的分流装置5中循环流动,从而达到对实心轮胎进行快速散热的目的。

41.散热介质9优选为水,其次优选为蜡,在本实施例中,散热介质9为水。为了进一步增强散热介质9的散热效果,分流装置5中与散热装置8中的径向管件83匹配连接并贯通的分流件在轴向上和周向上至少布置两根。在本实施例中,如图2所示,与散热装置8中第一径向管件831匹配连接并贯通的第一分流件54由轴向上的第一分流件支管541、542和周向上的两根第一分流件支管(图中未示出)组成;与散热装置8中第三径向管件833匹配连接并贯通的第二分流件56由轴向上的第二分流件支管561、562和周向上的两根第二分流件支管(图中未示出)组成。如此,可增加分流装置5中分流件与外界空气的接触面积,从而加速流经分流装置5的散热介质9的冷却速度。

42.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1