轻量化对开式重载钢制车轮的制作方法

1.本实用新型涉及车轮技术领域,尤其涉及一种高速重载车钢制车轮。

背景技术:

2.高速工程车、汽车吊、消防车、军用越野车等钢制车轮,特别是运行速度80公里/小时以上、名义直径18~24英寸的重载车轮,单轮承载达到6吨。现有重载高速车轮,一般分为铝合金车轮和钢制车轮。重载铝合金车轮的结构形式一般为对开式。重载钢制车轮的结构形式包括对开式和多件式(二件式以上)。

3.重载铝合金车轮为满足重载要求,厚度比轻载车轮要大得多,材料用量增加,一般达到35kg以上,最终导致高成本;当结构形式为一件式时,轮胎同样是重载式,层级较多,因此轮胎无法拆装;当结构形式为对开式时,解决了轮胎拆装困难的问题,但轮辋分为两半后,相当于至少增加了一块轮辐,材料用量继续增加,成本继续增高;铝合金冲击韧性较差,对路况条件要求较高,特别是无法满足越野工况。

4.重载钢制车轮同样是由于装胎的原因无法采用一件式结构;现有对开式和多件式结构,18寸以上车轮的重量一般都超过70kg。

技术实现要素:

5.本实用新型的目的在于提供一种特殊形状和结构的轻量化对开式重载钢制车轮,旨在解决重载钢制车轮结构性问题和重量较大的问题。

6.本实用新型是这样实现的:一种轻量化对开式重载钢制车轮,包括外轮辋、内轮辋、轮毂和轮辐,内轮辋和轮辐用两道焊缝焊接起来连接到轮毂上,外轮辋和内轮辋通过螺栓和螺母连接;外轮辋的轮廓由反向圆弧r2连接同向圆弧r1和r3组成,其中r1符合标准要求,r2和r3作为增加轮辋刚度而设计,r2和r3弧长均≤8mm;内轮辋底部有一个凹槽,凹槽深度为轮辋板厚的0.5~1.0倍;所述外轮辋厚度为3~4mm,采用抗拉强度大于1300mpa的热成型钢whf1300制作。

7.本实用新型的进一步技术方案是:所述内轮辋厚度为4~6mm,采用抗拉强度大于1300mpa的热成型钢whf1300制作。

8.本实用新型的进一步技术方案是:所述轮辐厚度小于10mm,采用抗拉强度大于600mpa的高强度车轮钢rcl590制作。

9.本实用新型的进一步技术方案是:所述内轮辋成型前采用闪光对焊,内轮辋成型后与轮辐先过盈配合压装在一起,压装后内侧采用角焊缝,外侧采用自然形成的坡口焊缝焊接在一起。

10.本实用新型的有益效果是:内轮辋和外轮辋的独特设计加强了结构强度,减轻了重量,使得70多kg的重载钢制车轮减轻至45kg。

附图说明

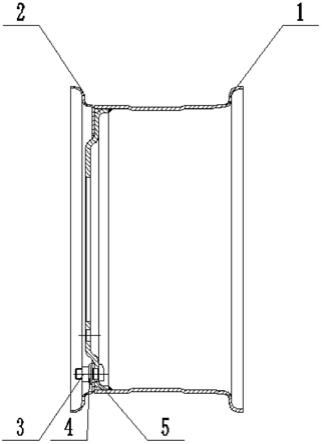

11.图1是本实用新型所述轻量化对开式重载钢制车轮的结构示意图;

12.图2是本实用新型所述外轮辋的结构示意图;

13.图3是本实用新型所述内轮辋的结构示意图。

具体实施方式

14.下面结合附图和具体实施方式对本实用新型做进一步的说明。

15.如图1所示,一种轻量化对开式重载钢制车轮,包括外轮辋、内轮辋、轮毂和轮辐,内轮辋和轮辐用两道焊缝焊接起来连接到轮毂上,外轮辋和内轮辋通过螺栓和螺母连接;所述内轮辋成型前采用闪光对焊,内轮辋成型后与轮辐先过盈配合压装在一起,压装后内侧采用角焊缝,外侧采用自然形成的坡口焊缝焊接在一起。外轮辋厚度为3~4mm,采用抗拉强度大于1300mpa的热成型钢whf1300制作;内轮辋厚度为4~6mm,采用抗拉强度大于1300mpa的热成型钢whf1300制作;轮辐厚度小于10mm,采用抗拉强度大于600mpa的高强度车轮钢rcl590制作;可以将成品最优质量控制到45kg。

16.如图2所示,外轮辋的轮廓由反向圆弧r2连接同向圆弧r1和r3组成,其中r1符合标准要求,r2和r3作为增加轮辋刚度而设计,r2和r3弧长均≤8mm。

17.如图3所示,内轮辋底部有一个凹槽,凹槽深度为轮辋板厚的0.5~1.0倍。

18.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1