冷藏车及其保温壁板的制作方法

[0001]

本实用新型涉及冷藏箱技术领域,特别涉及一种冷藏车及其保温壁板。

背景技术:

[0002]

冷藏车是用于运输冷冻货物的封闭式厢式运输车,在冷链物流中是重要环节。

[0003]

目前冷藏车的侧板及顶板的制作,主要分为以下几种方式:第一种,外壁采用整张玻璃钢(fiber reinforced plastics,简称frp),内壁采用纤维增强热塑性复合板(主要成分为热塑性聚合物)制作。这种方式制作的侧板或顶板,由于frp的强度并不是很高,只能用于一般强度的冷藏车;所以对于使用强度较高的冷车需要提高保温层聚氨酯的发泡密度,或在聚氨酯保温层内置加强筋,以上两种方式都会使材料成本及车体重量显著增加。目前环保要求越来越高,frp材料的生产对环境污染严重;frp还有一个问题,frp是一种热固性材料,不利于回收利用,越来越不被提倡。

[0004]

第二种,为达到需求强度,且冷藏车侧板及顶板的宽度比一般的金属卷材要宽,通常采用金属板(铝板或钢板)拼接制作。拼接的方式主要包括,一种是采用冷库保温板拼接形成侧板或顶板,冷库板自带接口,拼接时在接口处涂上结构胶,然后板材之间进行对接,施加一定的压力等待胶水固化,由于需要结构胶,所以对施工环境、材料的表面处理、保压压力都有严格的要求,不然容易导致胶粘效果不佳,使用过程中拼接缝开裂,进而出现漏水、渗水等质量问题,严重导致车辆运输安全。另一种方式是将小的金属板材按长度方向排布,通过焊接或铆接等方式进行拼接,然后发泡制作得到冷藏车侧板或顶板。但通过焊接的金属板的焊缝容易开裂,且变形较大,影响质量与外观。同时,通过铆接拼接需要密排布置铆钉,这使得外观不平整,且增加了板材重量。

[0005]

冷藏车对箱板的外观、密封性、强度都有较高的要求,且作为运输货物的车辆,越来越提倡轻量化的设计。上述采用frp板材和通过金属板粘接或焊接的拼接制成的箱板都难以满足要求。

技术实现要素:

[0006]

本实用新型的目的在于提供一种冷藏车的保温壁板,以通过基板本身的塑性变形实现咬合连接,以保证连接的强度、刚度及密封性。

[0007]

本实用新型的目的在于还提供一种冷藏车。

[0008]

为解决上述技术问题,本实用新型采用如下技术方案:

[0009]

一种冷藏车的保温壁板,包括外壁板、内壁板以及夹设于所述外壁板和内壁板之间的保温层,所述外壁板包括多个齐平依序拼接的基板,各所述基板的两侧边分别折弯形成两个凸缘;相邻两所述基板之间的凸缘通过塑性变形咬合在一起并形成凸筋,多个所述凸筋沿所述外壁板的长度方向间隔分布,并均向所述外壁板的内侧突伸出,以嵌于所述保温层中。

[0010]

根据本实用新型的一个实施例,所述内壁板亦包括多个并排依序拼接的基板,各

所述基板的两侧边分别折弯形成两个凸缘,相邻两基板之间的凸缘通过塑性变形咬合形成凸筋;所述内壁板上的多个凸筋朝向所述外壁板突出,并与所述外壁板上的凸筋错开布置;所述内壁板上的任意两相邻凸筋和所述外壁板上相对的两凸筋之间限定出一发泡腔,该发泡腔的两端具有开口;多个所述发泡腔经开口依次相通以供发泡料注入,并形成所述保温层。

[0011]

根据本实用新型的一个实施例,所述基板的两凸缘分别为第一凸缘和第二凸缘;所述第一凸缘为从所述基板上竖立伸出的一翻边;所述第二凸缘包括从所述基板上竖立伸出的一咬合边和与该咬合边呈夹角相连的另一咬合边;

[0012]

一所述基板的所述翻边伸入另一所述基板的两所述咬合边之间,并分别与两所述咬合边咬合以构成所述凸筋。

[0013]

根据本实用新型的一个实施例,所述翻边和所述咬合边均经冲压而凹陷形成有靠近所述基板的具有弧形轮廓的咬合段,且所述咬合段的末端向远离基板的方向延伸形成呈直线形的贴合段;所述翻边的咬合段和两所述咬合边的咬合段对应咬合连接,所述翻边的贴合段分别与两所述咬合边的贴合段相贴。

[0014]

根据本实用新型的一个实施例,两所述咬合边的贴合段相接的端部呈圆弧形;该端部与所述翻边的贴合段的端部之间具有间隙,以形成一呈环状闭合的填充孔。

[0015]

根据本实用新型的一个实施例,所述咬合段在垂直于所述基板的投影面上的投影长度不小于所述贴合段的投影长度。

[0016]

根据本实用新型的一个实施例,所述咬合段的截面形状呈波浪形、v形和圆弧形。

[0017]

根据本实用新型的一个实施例,所述外壁板还包括与所述基板对应设置的密封条;所述密封条沿所述基板的凸缘延伸设置,并贴设于所述翻边和一所述咬合边的贴合段之间。

[0018]

根据本实用新型的一个实施例,多个所述基板包括依次交替拼接的多个第一基板和多个第二基板;所述第一基板的两凸缘均为第一凸缘,所述第一凸缘从所述第一基板上竖立伸出;所述第二基板的两凸缘均为第二凸缘,所述第二凸缘包括从所述第二基板上竖立伸出的一咬合边和与该咬合边呈夹角相连的另一咬合边;所述第一凸缘伸入两所述咬合边之间,并分别与两所述咬合边咬合以构成所述凸筋。

[0019]

本实施例提供一种冷藏车,该冷藏车包括厢体和设于所述厢体上的保温壁板;所述保温壁板的内壁板紧贴并覆盖于所述厢体的顶部和侧壁上,所述外壁板从外侧包裹所述内壁板。

[0020]

由上述技术方案可知,本实用新型提供的一种冷藏车的保温壁板至少具有如下优点和积极效果:

[0021]

1、外壁板沿长度方向上间隔设有多个突伸出的凸筋,凸筋嵌于保温层中,起到加固保温层的作用,保证了连接的可靠性及密封性,可有效防止在受冲击构成内、外壁板与保温层的分层现象,提高了冷藏车辆的整体保温性能。

[0022]

2、外壁板通过多个基板经塑性变形依次咬接拼成,相比于传统的粘接、焊接、铆接的拼接方式,无需其他附加连接件,减轻工人的劳动强度,提高制作效率,实现壁板的轻量化。

附图说明

[0023]

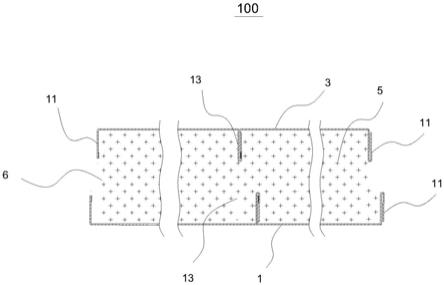

图1为本实用新型第一具体实施例中保温壁板的整体结构示意图。

[0024]

图2为本实用新型第一具体实施例中位于保温层中的凸棱的结构示意图。

[0025]

图3为本实用新型第一具体实施例中外壁板的结构示意图。

[0026]

图4为本实用新型第一具体实施例中基板的结构示意图。

[0027]

图5为本实用新型第一具体实施例中基板的第一凸缘和第二凸缘的扣合示意图。

[0028]

图6为图5中的第一凸缘和第二凸缘扣合后形成的扣合结构。

[0029]

图7为本实用新型第一具体实施例中扣合结构和成型模具的布置示意图。

[0030]

图8为本实用新型第一具体实施例中咬合段呈波浪形的示意图。

[0031]

图9为本实用新型第一具体实施例中咬合段呈v形的示意图。

[0032]

图10为本实用新型第二具体实施例中第一基板和第二基板的连接示意图。

[0033]

附图标记说明如下:100-保温壁板、1-外壁板、10-基板、11-凸缘、11a-第一凸缘、111-翻边、12a-第二凸缘、121-咬合边、13-凸筋、14-密封条、15-扣合结构、161-咬合段、162-贴合段、18-填充孔、3-内壁板、5-保温层、6-发泡腔、61-开口、71-第一基板、72-第二基板、11b-第一凸缘、12b-第二凸缘、200-成型模具。

具体实施方式

[0034]

体现本实用新型特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本实用新型能够在不同的实施方式上具有各种的变化,其皆不脱离本实用新型的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本实用新型。

[0035]

本实施例提供一种冷藏车及其保温壁板,该冷藏车包括厢体和设于厢体上的保温壁板。厢体为中空框架结构,其尾部开口对应设有可闭合的厢门;保温壁板覆盖于厢体的顶部和侧壁上。保温壁板包括紧贴于厢体上的内壁板、从外侧包裹内壁板的外壁板和夹设于外壁板和内壁板之间的保温层,用以冷藏货物的保温。上述的外壁板由多个基板塑性变形咬合拼接成型,咬合形成的凸筋具有良好的连接强度;且凸筋向内侧突伸出,以嵌于保温层中,起到加固保温层的作用,防止保温层与内、外壁板的分层,保障了保温壁板的保温性能。

[0036]

下述将通过几个具体实施例对本实施例提供的冷藏车的保温壁板进行具体介绍。对于本实用新型提供的冷藏车,可由保温壁板安装设于下述各实施例的厢体上形成。

[0037]

冷藏车的保温壁板第一实施例

[0038]

请参照图1,图1示出了本实施例提供的一种冷藏车的保温壁板100的具体结构。该保温壁板100包括相对间隔设置的外壁板1和内壁板3,以及夹设于外壁板1和内壁板3之间的保温层5。

[0039]

外壁板1包括多个由金属材质制成的规格一致的基板10。

[0040]

请结合图2,各金属基板10的两侧边分别折弯形成两个凸缘11。多个基板10依次齐平拼接,相邻两基板10之间的凸缘11通过塑性变形咬合在一起,并形成一凸筋13。多个凸筋13沿拼接后的外壁板1(厢体)的长度方向间隔分布,并均向外壁板1的内侧突伸出,以嵌于保温层5中。如此,外壁板1能够通过金属板材本身的变形进行连接,该结构技能保证壁板的平整性,又能保证壁板的强度、刚度及密封性。

[0041]

进一步的,内壁板3的结构与外壁板1的结构相同,亦包括多个并排依序拼接的金

属基板10,以提高结构强度。同时,内壁板3朝向厢体的内侧面需涂覆有食品级别的涂层。

[0042]

内壁板3的各基板10的两侧边分别折弯形成两个凸缘11,相邻两基板10之间的凸缘11通过塑性变形咬合形成凸筋13。

[0043]

以图2的视图方向为准,内壁板3间隔覆于外壁板1的上方,内壁板3上的多个凸筋13朝向外壁板1突出,并分别与该外壁板1上的各凸筋13错开布置。其目的在于,内外两侧的凸筋13相互错开,彼此之间具有一定空隙,导热系数降低,减小热传递。

[0044]

内壁板3上的相邻两个凸筋13与相对的外壁板1上的两个凸筋在内、外壁板之间的夹层中限定出一小型的发泡腔6。该发泡腔6沿外壁板1的长度方向上的两端分别具有开口61。

[0045]

多个发泡腔6依次经开口61相通连贯以供发泡料注入,最终形成保温层5。该发泡料通常采用聚氨酯泡沫塑料,通过从每一发泡腔6的厚度方向上的侧口注入将该发泡腔6填充,能保证聚氨酯发泡过程中整板的聚氨酯发泡料的均一性,使聚氨酯保温层5的密度一致,提高了保温壁板100的质量。

[0046]

且,在聚氨酯发泡形成保温层5后,突起的凸筋13镶嵌于保温层5中,使得壁板和保温层5紧密的连接在一起,将保温层5加固,可有效防止壁板与保温层5的分层,提高了连接的强度与刚度。

[0047]

在本实施例中,内壁板3由多个金属基板10拼接成型,以保证整板强度。在其他实施例中,在外壁板1的凸筋13可充当加固保温层5的加强筋的情况下,内壁板3可以是由pe制成的整板结构,使得保温壁板100兼具强度高和重量轻的优点。

[0048]

上述的外壁板1和内壁板3分别经专门冲压设备进行冲压产生塑性变形,将各自的基板10两侧的凸缘11可相互咬合。该咬合的连接方式不仅紧密,且相比于传统的粘接、焊接、铆接的拼接方式,无需粘接剂、紧固件,无需考虑焊缝的裂开,快速方便,减轻工作量,提升效率。

[0049]

接下来,请一并参照图3和图4,以外壁板1为例,外壁板1包括多个基板10和对应于各基板10配置的多个密封条14。

[0050]

各基板10上两相对的凸缘11分别为第一凸缘11a和第二凸缘12a。

[0051]

如图4,第一凸缘11a为从基板10上的一侧缘折弯竖立伸出的一翻边111,该翻边111呈直板状,其与基板10的连接可近似为l形的用以与第二凸缘12a卡合的扣接部。

[0052]

第二凸缘12a包括基板10的另一侧缘折弯竖立伸出的一咬合边121和与该咬合边121呈夹角相连的另一咬合边121。该夹角为锐角,使得两咬合边121形成一近似v形的扣接部。

[0053]

密封条14由弹性材料制成,其对应设于第一凸缘11a上,并贴设于第一凸缘11a朝向第二凸缘12a的侧面的上端处。密封条14沿第一凸缘11a延伸设置,不超出基板10的横向上的两侧。

[0054]

请一并参照图5至图6,待冲压变形之前,将多个基板10并排布置进行拼合,此时基板10的外侧面齐平。在相邻两基板10的第一凸缘11a和第二凸缘12a扣接的过程中,该翻边111先伸入两咬合边121之间的间隙中,然后,翻边111分别与两咬合边121对应贴合;同时,密封条14贴设于翻边111和一咬合边121之间。翻边111和两咬合边121共同形成一竖立于基板10的内侧上的扣合结构15,实现基板10之间的扣合连接,保证基板10初步拼接的稳定性。

[0055]

扣合后,由于密封条14的弹性变形,很好的填充了扣接处两金属基板10之间接触表面的微小间隙,避免外界的水分无法渗透进入保温壁板100中间的保温层5,有效的保护保温层5材料,有效延长使用寿命。

[0056]

通过专用的成型设备对上述的扣合结构15进行冲压产生变形,以形成紧密的咬合结构,即凸筋13,以进一步增加结构的可靠性,防止基板10之间的松动。

[0057]

请参照图7和图8,在扣合结构15的两侧边分别布置两成型模具200。其中成型模具200边缘设置有弧形突起,在垂直于扣合结构15的方向上同步对于扣合结构15的两侧进行冲压。

[0058]

其中,第一凸缘11a的翻边111经过冲压形成有靠近基板10的具有弧形轮廓的咬合段161,该咬合段161的末端向远离基板10的方向进一步延伸形成呈直线形的贴合段162。

[0059]

该咬合段161在垂直于基板10的投影面上的投影长度不小于贴合段162的投影长度,以此保证凸筋13具有足够的咬合长度。

[0060]

第二凸缘12a的两咬合边121分别经同样的冲压变形一体形成咬合段161和贴合段162。

[0061]

如此,翻边111和两咬合边121的咬合段161通过适配的弧形轮廓,以对应紧密咬合在一起;翻边111和两咬合边121的贴合段162相对贴合,密封条14贴设于翻边111的贴合段162和一咬合边121的贴合段162之间。

[0062]

两咬合边121的贴合段162相接的端部呈圆弧形;该端部与翻边111的贴合段162的端部之间具有间隙,以形成一呈环状闭合的填充孔18。

[0063]

在聚氨酯发泡形成保温层5后,突起的凸筋13镶嵌于保温层5中,且聚氨酯填充了凸筋13咬接处的填充孔18,使得壁板和保温层5紧密的连接在一起,可有效防止在运输过程中由冲击导致的壁板与聚氨酯保温层5的分层现象,提高了保温壁板100的强度与刚度。

[0064]

在本实施例中咬合段161整体竖立于基板10上,具体呈波浪形。且贴合段162保持竖直。

[0065]

在其他实施例中,请参照图9,咬合段161还可以近似v形。与该v形咬合段161相连的贴合段162呈倾斜状。当然,咬合段161还可以呈半圆弧形,s形等其他形状。

[0066]

多个基板10之间通过塑性变形咬合形成多个凸筋13,以拼接形成外壁板1或者内壁板3,这与传统的焊接、粘接方式不同,大幅度的减少了工作量,且由于咬合段161为波浪形的弧形设计,可以看作柔性连接结构。

[0067]

当厢体内外温差很大,内壁板3受冷收缩,外壁板1受热拉伸,由于内、外壁板上沿长度方向上每隔一定距离都设置有凸筋13,壁板的收缩及拉伸引起的尺寸变化能引起凸筋13咬合处的类似v形或l形的折弯轻微变形,从而能够缓冲内外温差带来的壁板收缩及拉伸的影响,这样极大抑制了板材的变形,提升使用寿命。

[0068]

在本实施例中,两成型模具200均为滚轮,其成型方式可以有多种选择。譬如,其中一成型模具200在凸筋13的一侧固定不动,另一相对的成型模具200沿凸筋13的边缘横向移动滚压,逐步挤压金属,进行咬合。或者,两成型模具200同时沿凸筋13的边缘移动滚压,逐步挤压金属进行咬合。又者,两成型模具200相对运动,逐步挤压金属进行咬合。

[0069]

冷藏车的保温壁板第二实施例

[0070]

请参照图10,本实施例提供的保温壁板与第一实施例的保温壁板不同之处在于,

外壁板1不再由多个结构相同的基板10拼接形成,而是包括多个依次交替拼接的结构不同的第一基板71和第二基板72。

[0071]

具体的,第一基板71和第二基板72均由金属材质制成。

[0072]

其中,第一基板71的两侧边分别折弯形成两相对的第一凸缘11b。第一凸缘11b为从第一基板71上竖立伸出的一翻边111,该翻边111呈直板状,其与基板10的连接可近似为l形的用以与第二凸缘12b卡合的扣接部。

[0073]

第二基板72的两侧边分别折弯形成两个相对的第二凸缘12b。第二凸缘12b包括基板10的另一侧缘折弯竖立伸出的一咬合边121和与该咬合边121呈夹角相连的另一咬合边121。该夹角为锐角,使得两咬合边121形成一近似v形的扣接部。

[0074]

两个密封条14分别对应贴设于两第一凸缘11b的内侧面上。

[0075]

在扣接的过程中,将多个第一基板71和第二基板72并排交替布置进行拼合,此时第一基板71和第二基板72的外侧面保持齐平。将翻边111先伸入两咬合边121之间的间隙中,然后,翻边111分别与两咬合边121对应贴合;同时,密封条14贴设于翻边111和一咬合边121之间。翻边111和两咬合边121共同形成一竖立于基板10的内侧上的扣合结构,实现第一基板71和第二基板72之间的扣合连接。

[0076]

在咬合的过程中,通过专用的成型模具200对上述的扣合结构进行冲压产生变形,以形成紧密的咬合结构,即凸筋13。凸筋13嵌于保温层5中,起到加固保温层5的作用,保证了连接的可靠性及密封性,可有效防止在受冲击构成内、外壁板与保温层5的分层现象,提高了冷藏车辆的整体保温性能。

[0077]

虽然已参照几个典型实施方式描述了本实用新型,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本实用新型能够以多种形式具体实施而不脱离实用新型的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1