一种发动机前悬置支架的制作方法

1.本实用新型涉及发动机悬置技术领域,具体是一种发动机前悬置支架。

背景技术:

2.发动机悬置机构,即对发动机起着限位、支撑、隔振作用的支撑组件,一般分为前、中、后三组,其中,发动机前悬置支架最为关键,用于承担整个发动机的大部分重量。

3.现有的发动机前悬置支架,一般由若干块板件组成,先通过数组螺栓相互连接,再通过数组螺栓依次与车架梁、发动机前悬置胶垫固定连接,该安装流程较为繁琐,需要多次校准才能确保安装准确度;又由于该支架与发动机这个震源靠近,此处的螺栓更容易发生松动或受到震损。因此,本领域技术人员提供了一种发动机前悬置支架,以解决上述背景技术中提出的问题。

技术实现要素:

4.本实用新型的目的在于提供一种发动机前悬置支架,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种发动机前悬置支架,包括支撑板、支撑座、紧定机构以及承托板,所述支撑板中部的两侧对称开设有连接孔,所述支撑板一侧的中心位置处固定有支撑座,且支撑座中部的一侧设置有环形凸起,所述环形凸起位置处的支撑座内部轴向开设有圆形沉槽,且圆形沉槽位置处的支撑座内部轴向开设有螺纹孔,所述螺纹孔的内部轴向安装有紧定机构,且紧定机构的一侧延伸至环形凸起的外部,所述承托板安装于支撑座的上表面,且承托板中部的两侧对称开设有销孔。

7.作为本实用新型再进一步的方案:所述支撑板与承托板皆呈“l”型结构,且支撑板与承托板的转角位置处皆呈圆弧状。

8.作为本实用新型再进一步的方案:所述支撑座呈梯型结构,且支撑座的上表面与承托板的一侧相互贴附。

9.作为本实用新型再进一步的方案:所述环形凸起与圆形通槽相互嵌套并构成限位结构,且圆形通槽开设于承托板内部的中心位置处。

10.作为本实用新型再进一步的方案:所述环形凸起的外侧壁上对称设置有凸棱,所述圆形通槽的侧壁上对称开设有卡槽,且凸棱与卡槽之间相互卡合并构成限位结构。

11.作为本实用新型再进一步的方案:所述紧定机构包括螺栓、垫片以及弹簧,所述垫片与弹簧皆安装于圆形沉槽的内部,且垫片位于弹簧的上方,所述螺栓依次穿过垫片、弹簧并延伸至螺纹孔的内部。

12.与现有技术相比,本实用新型的有益效果是:

13.1、通过两个连接孔将“l”型的支撑板安装于车架梁上,然后将承托板中部的圆形通槽、卡槽与支撑座上的环形凸起、凸棱对应嵌合、限位安装,再通过两个销孔将“l”型的支

撑座与发动机前悬置胶垫准确对接,最后通过螺栓穿过发动机前悬置胶垫并延伸至螺纹孔中,完成一体式弹性连接,从而提高了安装效率;

14.2、由于支撑板、支撑座、承托板及相关组件之间皆为面接触,且在圆形沉槽的内部安装有垫片、弹簧,确保螺栓周围弹性接触,从而提高了整体结构的稳固性。

附图说明

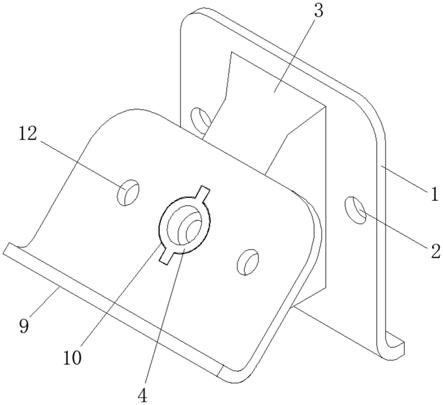

15.图1为一种发动机前悬置支架的立体结构示意图;

16.图2为一种发动机前悬置支架中支撑板和支撑座的立体结构示意图;

17.图3为一种发动机前悬置支架中承托板的立体结构示意图。

18.图中:1、支撑板;2、连接孔;3、支撑座;4、环形凸起;5、凸棱;6、圆形沉槽;7、螺纹孔;8、紧定机构;801、螺栓;802、垫片;803、弹簧;9、承托板;10、圆形通槽;11、卡槽;12、销孔。

具体实施方式

19.请参阅图1~3,本实用新型实施例中,一种发动机前悬置支架,包括支撑板1、支撑座3、紧定机构8以及承托板9,支撑板1中部的两侧对称开设有连接孔2,支撑板1一侧的中心位置处固定有支撑座3,且支撑座3中部的一侧设置有环形凸起4,环形凸起4位置处的支撑座3内部轴向开设有圆形沉槽6,且圆形沉槽6位置处的支撑座3内部轴向开设有螺纹孔7,螺纹孔7的内部轴向安装有紧定机构8,且紧定机构8的一侧延伸至环形凸起4的外部,承托板9安装于支撑座3的上表面,且承托板9中部的两侧对称开设有销孔12。

20.在图1和图2中:支撑板1与承托板9皆呈“l”型结构,且支撑板1与承托板9的转角位置处皆呈圆弧状,用于与车架梁、发动机前悬置胶垫对应扣合,加强连接效果;支撑座3呈梯型结构,且支撑座3的上表面与承托板9的一侧相互贴附,用于斜向支撑并增大接触面,避免晃动;紧定机构8包括螺栓801、垫片802以及弹簧803,垫片802与弹簧803皆安装于圆形沉槽6的内部,且垫片802位于弹簧803的上方,螺栓801依次穿过垫片802、弹簧803并延伸至螺纹孔7的内部,用于弹性锁紧,避免松动;

21.在图2和图3中:环形凸起4与圆形通槽10相互嵌套并构成限位结构,且圆形通槽10开设于承托板9内部的中心位置处,便于对接;环形凸起4的外侧壁上对称设置有凸棱5,圆形通槽10的侧壁上对称开设有卡槽11,且凸棱5与卡槽11之间相互卡合并构成限位结构,辅助限位、避免晃动。

22.本实用新型的工作原理是:首先通过两个连接孔2将“l”型的支撑板1安装于车架梁上,而梯型结构的支撑座3与支撑板1为一体化结构,然后将承托板9中部的圆形通槽10、卡槽11与支撑座3上的环形凸起4、凸棱5对应嵌合、限位安装,再通过两个销孔12将“l”型的支撑座3与发动机前悬置胶垫准确对接,最后通过螺栓801穿过发动机前悬置胶垫并延伸至螺纹孔7中,完成一体式弹性连接,从而提高了安装效率;

23.另外,由于支撑板1、支撑座3、承托板9及相关组件之间皆为面接触,可有效避免外部震动导致各组件之间错位晃动,而在圆形沉槽6的内部安装有垫片802、弹簧803,可确保螺栓801周围保持弹性接触、缓冲减震,避免剧烈震动导致螺栓801松动或损坏,由,从而提高了该支架整体结构的稳固性。

24.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种发动机前悬置支架,包括支撑板(1)、支撑座(3)、紧定机构(8)以及承托板(9),其特征在于,所述支撑板(1)中部的两侧对称开设有连接孔(2),所述支撑板(1)一侧的中心位置处固定有支撑座(3),且支撑座(3)中部的一侧设置有环形凸起(4),所述环形凸起(4)位置处的支撑座(3)内部轴向开设有圆形沉槽(6),且圆形沉槽(6)位置处的支撑座(3)内部轴向开设有螺纹孔(7),所述螺纹孔(7)的内部轴向安装有紧定机构(8),且紧定机构(8)的一侧延伸至环形凸起(4)的外部,所述承托板(9)安装于支撑座(3)的上表面,且承托板(9)中部的两侧对称开设有销孔(12)。2.根据权利要求1所述的一种发动机前悬置支架,其特征在于,所述支撑板(1)与承托板(9)皆呈“l”型结构,且支撑板(1)与承托板(9)的转角位置处皆呈圆弧状。3.根据权利要求1所述的一种发动机前悬置支架,其特征在于,所述支撑座(3)呈梯型结构,且支撑座(3)的上表面与承托板(9)的一侧相互贴附。4.根据权利要求1所述的一种发动机前悬置支架,其特征在于,所述环形凸起(4)与圆形通槽(10)相互嵌套并构成限位结构,且圆形通槽(10)开设于承托板(9)内部的中心位置处。5.根据权利要求4所述的一种发动机前悬置支架,其特征在于,所述环形凸起(4)的外侧壁上对称设置有凸棱(5),所述圆形通槽(10)的侧壁上对称开设有卡槽(11),且凸棱(5)与卡槽(11)之间相互卡合并构成限位结构。6.根据权利要求1所述的一种发动机前悬置支架,其特征在于,所述紧定机构(8)包括螺栓(801)、垫片(802)以及弹簧(803),所述垫片(802)与弹簧(803)皆安装于圆形沉槽(6)的内部,且垫片(802)位于弹簧(803)的上方,所述螺栓(801)依次穿过垫片(802)、弹簧(803)并延伸至螺纹孔(7)的内部。

技术总结

本实用新型公开了一种发动机前悬置支架,包括支撑板、支撑座、紧定机构以及承托板,所述支撑板中部的两侧对称开设有连接孔,所述支撑板一侧的中心位置处固定有支撑座,且支撑座中部的一侧设置有环形凸起,所述环形凸起位置处的支撑座内部轴向开设有圆形沉槽,且圆形沉槽位置处的支撑座内部轴向开设有螺纹孔,所述螺纹孔的内部轴向安装有紧定机构,且紧定机构的一侧延伸至环形凸起的外部,所述承托板安装于支撑座的上表面,且承托板中部的两侧对称开设有销孔。本实用新型不仅实现了个组件之间准确对接、限位安装,从而提高了安装效率,而且各组件之间呈面接触,并在螺纹连接处设置了弹性减震,从而确保整体结构的稳固性。从而确保整体结构的稳固性。从而确保整体结构的稳固性。

技术研发人员:樊俊国

受保护的技术使用者:西安优信机电工程有限公司

技术研发日:2020.12.09

技术公布日:2021/11/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1