一种汽车扭力梁结构的制作方法

1.本实用新型涉及汽车底盘结构技术领域,具体涉及一种汽车扭力梁结构。

背景技术:

2.扭力梁有占用空间小、成本低、结构简单、皮实耐用等优点,而且通常减振器总成直立式布置,且与弹簧分离,有效隔绝路面传过来的载荷,让汽车的经济性和操控性无可挑剔。

3.常见的扭力梁纵梁为等截面的圆管结构,前端与车身连接,后端与轮心连接。因轮心处的载荷较大,在大载荷的冲击下,轮毂支架与纵梁很容易发生开裂。同时纵梁多为空心结构,刚度较弱,特别是在制动工况下,较大的x向载荷导致纵梁中部发生屈曲变形,最终也会导致严重的开裂问题。通常解决的方法为纵梁加料厚和改为结构较强的材料,增加成本的同时有增加重量,与目前轻量化的设计不符。因此,如何在满足轻量化的同时又能满足强度耐久的需求,是本实用新型的目的。

技术实现要素:

4.本实用新型的目的是提出一种新型的汽车扭力梁结构,通过扭力梁纵梁本身的截面优化设计,以及扭力梁不同零部件之间的加强搭接关系,既能很好的满足强度、耐久性能的要求,同时又不增加成本和重量。

5.根据本实用新型提供的汽车扭力梁结构,包括纵梁、横梁、弹簧座、减震器支架、轮毂支架以及套管,所述横梁与左右两侧纵梁呈h形搭接,关键在于所述弹簧座设置在所述横梁与纵梁搭接处,所述减震器支架与纵梁和弹簧座搭接,所述纵梁的前端与套管连接的部分为小直径段,所述纵梁的主体为大直径段,所述小直径段与大直径段之间通过从前到后直径逐渐变大的变径段连接,所述纵梁中部的上表面和下表面均为平面结构。

6.进一步的,所述纵梁的小直径段与所述套管采用焊接固定,所述小直径段与套管的焊缝向前延长延伸设置。纵梁的前端与套管连接部分设置为较小直径段,可以在满足套管与衬套尺寸要求的前提下尽可能的增大纵梁主体的直径,同时小直径段与套管的焊缝向前延长延伸设置可以防止纵梁端部的焊缝应力集中。

7.进一步的,所述纵梁的大直径段与所述横梁采用焊接固定,所述大直径段与横梁的焊缝向前和向后均延长延伸设置。该处焊缝采用延长焊缝,同样可以减少焊缝端部的应力集中。

8.进一步的,所述弹簧座的前侧设有中下搭接边,所述中下搭接边与纵梁和横梁焊接,所述中下搭接边的两侧设有左侧搭接边和右侧搭接边,所述左侧搭接边与纵梁焊接,所述右侧搭接边与横梁焊接。这样弹簧座的中下搭接边以及两侧的左侧搭接边和右侧搭接边构成三爪式的搭接边结构,连接强度高,可以避免在制动工况下大载荷造成的纵梁中部的屈曲变形。

9.进一步的,所述左侧搭接边的上端延伸至纵梁的上表面,所述右侧搭接边的上端

延伸至横梁的上表面,可以优化载荷的传递。

10.进一步的,所述轮毂支架设有与所述纵梁的内部连通的开口,所述开口的旁侧设有与所述纵梁的内部连通的轮毂轴安装孔,所述轮毂支架的外侧设有纵梁外轮毂轴安装孔。这样可以避免轮毂轴安装孔的限制,方便部分轮毂轴安装孔设计在纵梁的内部。

11.本实用新型的汽车扭力梁结构与现有技术相比,具有以下优势:

12.1、通过对纵梁截面进行优化,以及扭力梁不同零部件之间的加强搭接关系,同时满足搭接强度及屈曲的要求;

13.2、设计简单,结构紧凑,材料利用率高,没有添加任何加强件,满足轻量化的要求;

14.3、通用性好,可以快速满足不同车型的需求。

附图说明

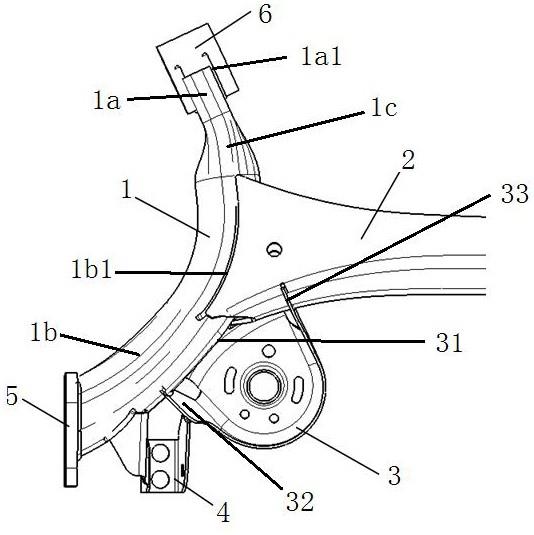

15.图1为本实用新型的结构示意图。

16.图2为本实用新型的纵梁与轮毂支架连接的结构示意图。

17.图3为本实用新型的纵梁主体的端面形貌示意图。

18.其中图示:1、纵梁;1a、小直径段;1a1、焊缝;1b、大直径段;1b1、焊缝;1c、变径段;2、横梁;3、弹簧座;31、中下搭接边;32、左侧搭接边;33、右侧搭接边;4、减震器支架;5、轮毂支架;51、开口;52、轮毂轴安装孔;53、纵梁外轮毂轴安装孔;6、套管。

具体实施方式

19.下面对照附图,通过对实施实例的描述,对本实用新型的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理等作进一步的详细说明。

20.如图1

‑

3,本实用新型的汽车扭力梁结构,包括纵梁1、横梁2、弹簧座3、减震器支架4、轮毂支架5以及套管6,横梁2与左右两侧纵梁1呈h形搭接,弹簧座3设置在横梁2与纵梁1搭接处,减震器支架4与纵梁2和弹簧座3搭接,纵梁1的前端与套管6连接的部分为小直径段1a,纵梁1的主体为大直径段1b,小直径段1a与大直径段1b之间通过从前到后直径逐渐变大的变径段1c连接,纵梁1中部的上表面和下表面均为平面结构。其中,纵梁1为变截面圆筒结构,其主体的端面形貌如图3所示;减震器支架4与纵梁1和弹簧座3搭接,安装减震器与车身连接,与弹簧一起减小底盘传向车身的z向载荷。

21.作为优选的实施方式,纵梁1的小直径段1a与套管6采用焊接固定,小直径段1a与套管6的焊缝1a1向前延长延伸设置。纵梁1的前端与套管6连接部分设置为较小直径段1a,可以在满足套管与衬套尺寸要求的前提下尽可能的增大纵梁1主体的直径,同时小直径段1a与套管6的焊缝1a1向前延长延伸设置可以防止纵梁1端部的焊缝应力集中。

22.优选的,纵梁1的大直径段1b与横梁2采用焊接固定,大直径段1b与横梁2的焊缝1b1向前和向后均延长延伸设置。该处焊缝1b1采用延长焊缝,同样可以减少焊缝端部的应力集中。

23.优选的,弹簧座3的前侧设有中下搭接边31,中下搭接边31与纵梁1和横梁2焊接,中下搭接边31的两侧设有左侧搭接边32和右侧搭接边33,左侧搭接边32与纵梁1焊接,右侧搭接边33与横梁2焊接。这样弹簧座3的中下搭接边31以及两侧的左侧搭接边32和右侧搭接

边33构成三爪式的搭接边结构,连接强度高,可以避免在制动工况下大载荷造成的纵梁1中部的屈曲变形。

24.优选的,左侧搭接边32的上端延伸至纵梁1的上表面,右侧搭接边33的上端延伸至横梁2的上表面,可以优化载荷的传递。

25.优选的,轮毂支架5设有与纵梁1的内部连通的开口51,开口51的旁侧设有与纵梁1的内部连通的轮毂轴安装孔52,轮毂支架5的外侧设有纵梁外轮毂轴安装孔53。这样可以避免轮毂轴安装孔的限制,方便部分轮毂轴安装孔设计在纵梁1的内部。

26.上面结合附图对本实用新型进行了示例性描述,显然本实用新型具体设计并不受上述方式的限制,只要采用了本实用新型的构思和技术方案进行的各种非实质性的改进,或未经改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

技术特征:

1.一种汽车扭力梁结构,包括纵梁、横梁、弹簧座、减震器支架、轮毂支架以及套管,所述横梁与左右两侧纵梁呈h形搭接,其特征在于所述弹簧座设置在所述横梁与纵梁搭接处,所述减震器支架与纵梁和弹簧座搭接,所述纵梁的前端与套管连接的部分为小直径段,所述纵梁的主体为大直径段,所述小直径段与大直径段之间通过从前到后直径逐渐变大的变径段连接,所述纵梁中部的上表面和下表面均为平面结构。2.根据权利要求1所述的汽车扭力梁结构,其特征在于所述纵梁的小直径段与所述套管采用焊接固定,所述小直径段与套管的焊缝向前延长延伸设置。3.根据权利要求1所述的汽车扭力梁结构,其特征在于所述纵梁的大直径段与所述横梁采用焊接固定,所述大直径段与横梁的焊缝向前和向后均延长延伸设置。4.根据权利要求1或2或3所述的汽车扭力梁结构,其特征在于所述弹簧座的前侧设有中下搭接边,所述中下搭接边与纵梁和横梁焊接,所述中下搭接边的两侧设有左侧搭接边和右侧搭接边,所述左侧搭接边与纵梁焊接,所述右侧搭接边与横梁焊接。5.根据权利要求4所述的汽车扭力梁结构,其特征在于所述左侧搭接边的上端延伸至纵梁的上表面,所述右侧搭接边的上端延伸至横梁的上表面。6.根据权利要求1或2或3所述的汽车扭力梁结构,其特征在于所述轮毂支架设有与所述纵梁的内部连通的开口,所述开口的旁侧设有与所述纵梁的内部连通的轮毂轴安装孔,所述轮毂支架的外侧设有纵梁外轮毂轴安装孔。

技术总结

本实用新型提供一种新型的汽车扭力梁结构,通过扭力梁纵梁本身的截面优化设计,以及扭力梁不同零部件之间的加强搭接关系,既能很好的满足强度、耐久性能的要求,同时又不增加成本和重量。该扭力梁结构包括纵梁、横梁、弹簧座、减震器支架、轮毂支架以及套管,所述横梁与左右两侧纵梁呈H形搭接,所述弹簧座设置在所述横梁与纵梁搭接处,所述减震器支架与纵梁和弹簧座搭接,所述纵梁的前端与套管连接的部分为小直径段,所述纵梁的主体为大直径段,所述小直径段与大直径段之间通过从前到后直径逐渐变大的变径段连接,所述纵梁中部的上表面和下表面均为平面结构。下表面均为平面结构。下表面均为平面结构。

技术研发人员:鄢子超 朱亚军 杨华平

受保护的技术使用者:奇瑞汽车股份有限公司

技术研发日:2020.12.29

技术公布日:2021/11/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1