流体管理装置的制作方法

1.本发明涉及流体管理技术领域,具体涉及一种流体管理装置及热管理系统。

背景技术:

2.热管理系统包括一些功能部件,功能部件需要通过管路连接成热管理系统,功能部件具有接口以连接管路或者其他功能部件,提出一种流体管理装置,进而有利于减少流体管理装置的接口数量。

技术实现要素:

3.本技术的目的在于提供一种流体管理装置及热管理系统,以有利于解决上述问题。

4.本技术的一个实施方式提一种流体管理装置,包括阀芯、块体、连通部和阀部件,所述块体与所述连通部固定连接或者限位连接,所述流体管理装置具有气液分离腔、阀腔和节流腔,所述阀腔位于所述块体内,所述阀芯位于阀腔,至少部分所述气液分离腔位于所述块体内;所述阀芯能够使所述节流腔连通所述阀腔、所述气液分离腔;

5.所述气液分离腔包括第一气液分离腔和第二气液分离腔,所述连通部包括容纳部,所述容纳部具有容纳腔,至少部分所述阀部件位于所述容纳腔,所述阀部件与所述容纳部固定连接或者限位连接;所述连通部具有第一连接口、第一连通腔和第二连通腔,所述第一连通腔与所述第二气液分离腔连通,所述阀部件能够使所述第一连通腔单向导通所述第二连通腔,所述第一连接口与所述第二连通腔连通,所述第一气液分离腔与所述第二连通腔连通。

6.本技术的实施方式所提供的流体管理装置包括连通部和阀部件,连通部具有容纳至少部分阀部件的容纳腔,连通部的第一连通腔与第二气液分离腔连通,连通部的第二连通腔与第一气液分离腔连通,阀部件能够使第一连通腔单向导通第二连通腔,第一连接口与第二连通腔连通,第一气液分离腔、第二气液分离腔与第一连接口连通,这样可以相对减少流体管理装置的连接口,方便安装,另外阀部件使第一连通腔单向导通第二连通腔,这样也能防止第一气液分离腔的流体进入第二气液分离腔。

附图说明

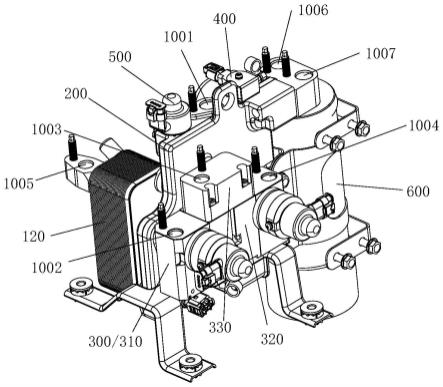

7.图1是流体管理装置的第一实施方式的一种视角的立体结构示意图;

8.图2是图1中的流体管理装置的另一种视角的立体结构示意图;

9.图3是图1中的流体管理装置一种视角的爆炸结构示意图;

10.图4是图1中的流体管理装置的另一种视角的爆炸结构示意图;

11.图5是图1中连接件的一种视角的立体结构示意图;

12.图6是图4中连接件的另一种视角的立体结构示意图;

13.图7是图5中连接件的透视结构示意图;

14.图8是流体管理装置第二实施方式的一种视角的立体结构示意图;

15.图9是图8中流体管理装置的另一种视角的立体结构示意图;

16.图10是图1中流体管理模块的俯视示意图;

17.图11是图10沿a-a的剖视结构示意图;

18.图12是一种热管理系统的连接示意图。

具体实施方式

19.本发明的技术方案的流体管理装置可以有多种实施方式,其中至少一个实施方式可以应用于车辆热管理系统,至少一个实施方式可以应用于家用热管理系统或商用热管理系统等其他热管理系统,下面以应用于车辆热管理系统的流体管理装置为例结合附图进行说明,流体为制冷剂,包括r134a或者co2或者其他形式的制冷剂。

20.请参阅图1-图11,流体管理装置10包括流体管理部件、流体管理模块300和连接件200,,流体管理模块300与连接件200固定连接或者限位连接。连接件200包括安装部280,安装不具有安装孔,至少部分流体管理部件位于安装孔,在本实施方式,流体管理部件包括节流单元500和阀单元400,相应地,安装部280包括第一安装部和第二安装部,第一安装部具有第一安装孔281,第二安装部具有第二安装孔282,至少部分阀单元400位于第一安装孔281,阀单元400与第一安装部固定连接或者限位连接,至少部分节流单元500位于第二安装孔282,节流单元500与第二安装部固定连接或者限位连接。流体管理装置10具有连通通道,至少部分连通通道位于连接件200,流体管理部件能够调节所述第二连通通道的开度和/或开关,具体地,连通通道包括第一连通通道250和第二连通通道260,第二连通通道260包括第一子通道261、第二子通道262和第三子通道262,第二安装部的壁具有一个口,第二安装部的该口与第一子通道261连通,节流单元500能够调节第一子通道261的开度,第一安装部的壁具有一个口,第一安装部的该口与第三子通道262连通,阀单元400能够打开和关闭第三子通道262。流体管理模块300包括第一流体管理模块310和第二流体管理模块320的至少其中之一,第一流体管理模块310包括第一阀芯313,流体管理模块300具有第一节流腔3131’、第一阀腔3133和第一气液分离腔3161,第一阀芯313位于第一阀腔3133内。第二流体管理模块320包括第二阀芯315,流体管理模块300具有第二节流腔3151’、第二阀腔3153和第二气液分离腔3171,第二阀芯315位于第二阀腔3153,第一连通通道250与第一阀腔3133连通,第二子通道262与第二阀腔3153连通。这里所述的固定连接或者限位连接包括焊接、粘接或者螺栓连接等连接方式。流体管理模块300、节流单元500、阀单元400与连接件200固定连接或者限位连接,流体管理装置10具有与第一流体管理模块310的连通的第一连通通道250,流体管理装置10具有与第二流体管理模块320连通的第二子通道262,阀单元400能够打开和关闭第三子通道262,节流单元500能够调节第一子通道261的开度。在本实施方式,流体管理装置10包括阀单元400和节流单元500,流体管理模块300包括第一流体管理模块310和第二流体管理模块320,流体管理装置10工作时,流体管理装置10包括第一工作模式和第二工作模式,在第一工作模式,第一阀芯313使第一节流腔3131’连通第一阀腔3133和第一气液分离腔3161,阀单元400打开第三子通道262;在第二工作模式,第二阀芯315使第二节流腔3151’连通第二阀腔3153和第二气液分离腔3171,阀单元400关闭第三子通道262。连通通道位于连接件200内,有利于防止内漏,也有利于流体管理装置10的小型化。第

一阀芯和第二阀芯可以统称阀芯,第一阀腔和第二阀腔可以统称阀腔,第一气液分离腔和第二气液分离腔可以统称气液分离腔。在其他实施方式,流体管理部件也可以包括阀单元或者节流单元,对应地,安装部具有与阀单元对应的第一安装孔,或者安装部具有与节流单元对应的第二安装孔。

21.请参阅图3-图6、图9-图11。流体管理装置包括块体,在一个具体的实施方式,块体包括第一块体311、第二块体316、第三块体312和第四块体317,其中,第一流体管理模块310包括第一块体311和第二块体316,第一块体311与第二块体316固定连接或者限位连接,第一块体311与连接件200固定连接或者限位连接,在本实施方式,连接件200与第一块体311通过螺栓连接,第一块体311具有朝向连接件200的开口,第一连通通道250与第一阀腔3133连通。第一阀腔3133位于第一块体311内,至少部分第一气液分离腔3161位于第二块体316内,第一流体管理模块310具有第一通道3162,至少部分第一通道3162位于第二块体316,第一通道3162与第一气液分离腔3161连通,第一通道3162具有朝向第一阀芯313的开口,第一阀芯313具有第一凹槽3131,第一凹槽3131与第一流体管理模块310的阀座相配合形成第一节流腔3131’,第一阀芯313为球形或者类球形或者柱形。第二流体管理模块320包括第三块体312和第四块体317,第三块体312与第四块体317固定连接或者限位连接,第三块体312与连接件200固定连接或者限位连接,连接件200与第三块体312通过螺栓连接,第三块体312具有朝向连接件200的开口,第二子通道262与第二阀腔3153连通,第二阀腔3153位于第三块体312内,至少部分第二气液分离腔3171位于第四块体317内,第一流体管理模块310具有第二通道3172,至少部分第二通道3172位于第四块体317,第二通道3172与第二气液分离腔3171连通,第二通道3172具有朝向第二阀芯315的开口,第二阀芯315具有第二凹槽3151,第二凹槽3151与第二流体管理模块320的阀座相配合形成第二节流腔3151’,第二阀芯315为球形或者类球形或者柱形。在本实施方式,流体管理装置10在工作时,经第一节流腔3131’节流后的制冷剂由第一通道进入第一气液分离腔3161后,制冷剂在第一气液分离腔3161内呈离心式旋转,同样地,由第二节流腔3151’节流后的制冷剂由第二通道进入第二气液分离腔3171后,制冷剂在第二气液分离腔3171呈离心式是旋转。在其他实施方式,流体管理模块300的气液分离方式也可以是其他形式,不再详细描述。另外,流体管理模块300具有第一气体通道3163和第一液体通道3164,以方便气液分离后的制冷剂排出第一流体管理模块310,流体管理模块300具有第二气体通道3173和第二液体通道3174,以方便气液分离后的制冷剂排出第二流体管理模块320。

22.流体管理装置10工作时,在第一工作模式,第一阀芯313使第一节流腔3131’连通第一阀腔3133、第一气液分离腔3161,相对气态的制冷剂由第一气体通道3163离开流体管理装置10,相对液态的制冷剂由第一液体通道3164离开流体管理装置10,阀单元400打开第三子通道262,节流单元500关闭第二子通道262,第二阀芯315使第二阀腔3153与第二气液分离腔3171不连通;在第二工作模式,第一阀芯313使第一阀腔3133与第一气液分离腔3161不连通,第二阀芯315使第二节流腔3151’连通第二阀腔3153、第二气液分离腔3171,阀单元400关闭第三子通道262,相对气态的制冷剂由第二气体通道3173离开流体管理装置10,相对液态的制冷剂由第二液体通道3174离开流体管理装置10,节流单元500可以打开,以节流降压第一子通道261内的制冷剂,或者节流单元500不打开。再进一步,第一阀芯313还具有第一导通通道3132,第一导通通道3132在第一阀芯313的外壁具有至少两个口,在流体管理

装置10的第二工作模式时,第一阀芯313使第一导通通道3132连通第一阀腔3133和第一流体管理模块310的一个出口,即第二口1002,第一阀芯313使第一阀腔3133与第一气液分离腔3161不连通,第二连通通道260为流体管理装置10的一个进入通道,第二连通通道在连接件具有口,即第一口1001。同样地,第二阀芯315具有第二导通通道3152,第二导通通道3152在第二阀芯315的外壁具有至少两个口,第二阀芯315能够使第二导通通道3152连通第二阀腔3153和第二流体管理模块320的一个出口,即第四口1004。

23.第一流体管理模块310包括第一控制部318,第一流体管理模块310工作时,第一控制部318能够带动第一阀芯313转动,第一控制部318包括与第一阀芯313传动连接的第一阀杆,第一流体管理模块310包括第二控制部321,第二控制部321包括与第二阀芯315传动连接的第二阀杆,相应的,第一块体311包括第一阀杆孔部,第一阀杆孔部具有第一阀杆孔,部分第一阀杆位于第一阀杆孔,第一阀杆与第一阀杆孔部动密封设置,同样,第三块体312包括第二阀杆孔部,第二阀杆孔部具有第二阀杆孔,部分第二阀杆位于第二阀杆孔,第二阀杆与第二阀杆孔部动密封设置。

24.请参阅图1-图4,流体管理装置10包括换热模块100,换热模块100包括若干层叠的板片,定义板片的层叠方向为第一方向,连接件200包括第一侧部210和第二侧部220,沿第一方向,第一侧部210位于连接件200的一侧,第二侧部220位于连接件200的相对另一侧,第一侧部210所在侧与第二侧部220所在侧为连接件200的不同侧。换热模块100与第一侧部210固定连接或者限位连接,流体管理模块300的块体与第二侧部220固定连接或者限位连接。换热模块100可以包括第一换热模块120和第二换热模块110的至少其中之一,在本实施方式,换热模块100包括第二换热模块110和第一换热模块120,其中,第一换热模块120和第二换热模块110均为板式换热器,连接件200具有第三连通通道270,第一换热模块120具有第一流道和第二流道,第二换热模块110也具有第一流道和第二流道,第一连通通道250在第一侧部210具有朝向第一换热模块120的开口,第一换热模块120的第一流道与第一连通通道250连通,第一连通通道250在第二侧部220具有朝向第一块体311的开口,第一连通通道250与第一阀腔3133连通,这样,第一换热模块120的第一流道通过第一连通通道250与第一阀腔3133连通。第一子通道261在第一侧部210具有朝向第二换热模块110的开口,第二换热模块110的第一流道与第一子通道261连通,第三连通通道270在第一侧部210具有朝向第二换热模块110的开口,第二换热模块110的第一流道与第三连通通道270连通,或者说,第一子通道261通过第二换热模块110的第一流道与第三连通通道270连通。第二子通道262在第二侧部220具有朝向第三块体312的开口,第二子通道262与第二阀腔3153连通。流体管理模块位于连接件200的一侧,换热模块100位于连接件200的另一侧,流体管理模块300、换热模块100位于连接件200的不同侧,这样,有利于减小流体管理模块的体积,流体管理装置10的质心也相对靠近连接件200,流体管理装置10也更加稳定,另外,换热模块与流体管理模块位于连接件200的不同侧,也有利于防止换热模块100在换热时对流体管理模块的干扰。在本实施方式,流体管理装置10工作时,第一换热模块120的第一流道、第二换热模块110的第一流道内的流体为制冷剂,第一换热模块120的第二流道、第二换热模块110的第二流道内的流体为冷却液。

25.连接件200包括第三侧部230,沿第一方向,第一侧部210位于第三侧部230的一侧,第二侧部220位于第三侧部230的相对另一侧,其中,第一安装孔281在第三侧部230的壁具

有开口,第二安装孔282在第三侧部230的壁也具有开口。连接件200包括第四侧部240,沿第一方向,第一侧部210位于第四侧部240的一侧,第二侧部220位于第四侧部240的相对另一侧,沿重力方向,第三侧部230位于四侧部的上方,这样,部分阀单元400和部分节流单元500位于第三侧部230的上方。流体管理装置10包括气液分离部600,气液分离部600与第四侧部240固定连接或者限位连接,气液分离部600具有气分腔,第三连通通道270在第四侧部240具有朝向气液分离部600的口,第三连通通道270与气分腔连通,具体地,流体管理装置10具有第一接口201,第一接口201位于第四侧部240,第一接口201与第三子通道262连通,第一接口201与第三连通通道270连通,第一接口201朝向气液分离部600,这样,由第二连通通道260进入流体管理装置10的制冷剂可以经阀单元400进入气液分离部600,由第二连通通道260进入流体管理装置10的制冷剂也可以经节流单元500、第二换热模块110、第三连通通道270进入气液分离部600,由第二连通通道260进入流体管理装置10的制冷剂可以经第二子通道262进入第二阀腔3153。

26.请参阅图1-图4、图6-图8及图11,流体管理装置10具有第一口1001、第二口1002、第三口1003、第四口1004、第五口1005、第六口1006和第七口1007,其中,第五口1005与第一换热模块120的第一流道连通,在本实施方式,第五口1005位于第一换热模块120或者位于与第一换热模块120固定连接或者限位连接的管或者块。第一口1001位于第三侧部230,第一口1001与第二连通通道260连通,阀单元400能够打开和关闭第一口1001与气分腔的连通通道,第一口1001能够通过节流单元500与第一换热模块120的第一流道连通,第一口1001与第二子通道262连通,第一口1001能够通过第二子通道262与第二阀腔3153连通,当然,第一口1001也可以位于与连接件200固定连接或者限位连接的管或者块,不再详细描述。第二口1002位于第一块体311,第一块体311具有连通第二口1002和第一阀腔3133的通道,第一阀芯313能够使第一节流腔3131’或第一导通通道3132连通第一阀腔3133和第二口1002,在本实施方式,第一液体通道3174也与第二口1002连通,经第一气液分离腔3161气液分离后的液态制冷剂可以通过第二口1002流出流体管理装置10。第四口1004位于第三块体312,第三块体312具有连通第二阀腔3153和第四口1004的通道,第一阀芯313能够使第二节流腔3151’或第二导通通道3152连通第二阀腔3153与第四口1004,第二液体通道也与第四口1004连通,经第二气液分离腔3171气液分离后的液态制冷剂可以通过第四口1004流流体管理装置10。第三口1003位于流体管理模块300,第一气体通道3163、第二气体通道3173与第三口1003连通,经第一气液分离腔3161气液分离后的相对气态的制冷剂能够通过第三口1003排出流体管理装置10,经第二气液分离腔3171气液分离后的相对气态的制冷剂可以通过第三口1003排出流体管理装置10。第七口1007为气液分离部600的一个进口,第六口1006为气液分离部600的出口,在本实施方式,第六口1006、第七口1007均位于气液分离部600。在一个更为具体的实施方式,沿重力方向,第一口1001、第二口1002、第三口1003、第四口1004、第五口1005、第六口1006和第七口1007朝向上方,这样方便流体管理装置10与热管理系统内的其他部件或者管件连接。

27.请参阅图9-图11,流体管理模块300包括连通部330,连通部330与块体固定连接或者限位连接,这里的所述的固定连接包括连通部330与块体为一体结构,在本实施方式,块体包括第四块体317和第二块体316,第二块体316与连通部330固定连接或者限位连接,第四块体317与连通部330固定连接或者限位连接,在其他实施方式,连通部330也可以与第二

块体316和第四块体317的至少其中之一为一体结构。连通部330包括容纳部,容纳部具有容纳腔,至少部分阀部件340位于容纳腔,阀部件340与容纳部固定连接或者限位连接。在本实施方式,至少部分第一气体通道3163位于连通部330,至少部分第二气体通道3173位于连通部330,具体地,连通部330具有第一连接口、第一连通腔3312和第二连通腔3313,第一连通腔3312是第二气体通道3173的一部分,第二连通腔3313是第一气体通道3163的一部分,其中,第一连接口为流体管理装置10的第三口1003或者与第三口1003连通,第一连通腔3312与第二气液分离腔3171连通,第二连通腔3313与第一气液分离腔3161连通,阀部件340能够使第一连通腔3312单向导通第二连通腔3313,第一连接口与第二连通腔3313连通,这样,第二气液分离腔3171的相对气态的制冷剂能够通过阀部件340由第一连接口流出流体管理装置10,第一气液分离腔3161的相对气态的制冷剂能够第一连接口流体管理装置10,由于阀部件340的存在,而无法进入第二气液分离腔3171。在本实施方式,沿重力方向,至少部分连通部330位于第二块体316的上方,至少部分连通位于第四块体317的上方;第二块体316与连通部330螺栓固定,第四块体317与连通部330螺栓固定。这样,流体管理装置10具有共同的气体出口,可以减少流体管理装置10的接口,方便流体管理装置10与热管理系统的其他部件连接。流体管理装置10设置阀部件340,能够防止第一气液分离腔3161的气体进入第二气液分离腔3171。在其他实施方式,第二块体316和第四块体317为一体结构,连通部330与第二块体316和第四块体317中一个固定连接或者限位连接。

28.流体管理装置10包括第一插入部3316、第二插入部3317、第一容置部3162和第二容置部3172,第一插入部3316位于第一容置部3162的容纳腔,第一插入部3316与第一容置部3162密封连接,第二插入部3317位于第二容置部3172的容纳腔,第二插入部3317与第二容置部3172密封连接,第一插入部具有连通第二连通腔、第一气液分离腔的通道,进而第二连通腔与第一气液分离腔连通,第二插入部具有连通第一连通腔、第二气液分离腔的通道,进而第一连通腔与第二气液分离腔连通;第一插入部3316和第一容置部3162的其中之一位于连通部330,其中另一个位于第二块体316,第二插入部3317和第二容置部3172的其中之一位于连通部330,其中另一个位于第四块体317。流体管理装置设置插入部以及与其对应的容纳部,在安装时,方便连通部的定位,有利于安装。

29.在一个具体的实施方式,连通部330包括第一插入部3316和第二插入部3317,第一容置部3162位于第二块体316,第二容置部3172位于第四块体317。流体管理装置10包括第一导管部3318和第二导管部3319,第一导管部3318的导管口背向第一插入部3316,第二导管部3319的导管口背向第二插入部3317,第一导管部3318与第一插入部3316一体结构或者固定连接或者限位连接,第二导管部3319与第二插入部3317一体结构或者固定连接或者限位连接。部分第一气体通道位于第一导管部3318和第一插入部3316,部分第二气体通道位于第二导管部3319和第二插入部3317。

30.在本实施方式,阀部件340为单向部件,连通部330包括第一孔部331,至少部分第一连通腔3312位于第一孔部331,至少部分第二连通腔3313位于第一孔部331,第一孔部331包括容纳部,连通部330具有第一连通口3314和第二连通口3315,第一连通口3314位于第一孔部331的壁,第二连通口3315位于第一孔部的壁,第一连通口3314与第二气液分离腔3171连通,第二连通口3315与第一气液分离腔3161连通,沿第一孔部331的轴线方向,第一连通口3314位于容纳部的一侧,第二连通口3315位于容纳部的另一侧。在其他实施方式,阀部件

340也可以是电磁阀或者球阀,不再详细描述,相比与阀部件340为电磁阀或者球阀,安装具有安装方便、成本低的优点,而且无需电控。

31.流体管理装置10包括第一固定部、第二固定部、第一配合部和第二配合部,第一固定部与第一配合部固定连接或者限位连接,第二固定部与第二配合部固定连接或者限位连接,在本实施方式,连通部330与第二块体316通过螺栓固定,连通部330与第四块体317通过螺栓固定,流体管理模块的连通部330分别与第二块体316和第四块体317固定连接,这样第一流体管理模块310和第二流体管理模块320通过连通部330固定连接,这样,连通部330不仅具有连通作用,还具有固定连接作用。第一固定部和第一配合部的其中之一位于连通部330,其中另一个位于第二块体316,第二固定部和第二配合部的其中之一位于连通部330,其中另一个位于第四块体317,在本实施方式,第一配合部、第二配合部分别位于第二块体316和第四块体317。

32.在流体管理装置10的第一工作模式,第一阀芯313使第一阀腔3133通过第一节流腔3131’与第一气液分离腔3161连通,阀部件340使第二连通腔3313与第一连通腔3312不连通,第一气液分离腔3161的相对气态的制冷剂由第一连接口流出流体管理装置10,第一连接口为流体管理装置10的一个出口;在第二工作模式,第一阀芯313使第一阀腔3133与第一气液分离腔3161不连通,第二阀芯315使第二阀腔3153通过第二节流腔3151’与第二气液分离腔3171连通,阀部件340使第一连通腔3312单向导通第二连通腔3313,第一连接口为流体管理装置10的一个出口。

33.当然,流体管理装置10也可以不设置连通部330,第一气体通道3163在第二块体316具有出口或者在于第二块体316连接的管或者块具有出口,第二气体通道3173在第四块体317具有出口或者在于第四块体317连接的管或者块具有出口。

34.本发明的一个实施方式还提供一种热管理系统,热管理系统包括压缩机1、流体管理装置10、第一换热器2和第二换热器3,其中,压缩机1具有出口11、第一入口12和第二入口13,第一入口12为相对高压的入口,第二入口13为相对低压的入口。具体地,压缩机1的出口与第五口1005连通,第一换热器2的一个端口连通第二口1002,第一换热器2的另一个端口连通第一口1001,或者说第二口1002能够通过第一换热器2与第一口1001连通,第三口1003与压缩机1的第一入口12连通,第二换热器3的一个端口与第四口1004连通,第二换热器3的另一个端口与第七口1007连通,或者说,第四口1004能够通过第二换热器3与第七口1007连通,第六口1006与压缩机1的第二入口13连通。压缩机1、第一换热器2和第二换热器3分别具有与流体管理装置10连通的口,或者说,热管理系统通过流体管理装置10连通压缩机1、第一换热器2和第二换热器3,热管理系统的连接关系相对简单,并且也能够减少安装步骤。

35.在本实施方式,第一换热器2位于车辆的前端模块,用于环境空气热交换,从环境空气吸收热量或者释放热量到环境空气中,第二换热器3位于空调箱,用于调节乘客舱的温度。热管理系统还包括散热器、第一泵,其中,第一换热模块120的第二流道、第一泵与散热器串行连通,散热器位于空调箱,用于调节乘客舱的温度。热管理系统还包括第二泵、电池冷却器,第二换热模块110的第二流道、第二泵和电池冷却器串行连通,电池冷却器用于调节电池的温度。

36.热管理系统包括制热模式和制冷模式,在制热模式,流体管理装置10处于第一工作模式。具体地,高温高压的制冷剂在第一换热模块120内释放热量,而后制冷剂经连接件

200的第一连通通道250进入第一流体管理模块310的第一阀腔3133,第一阀芯313使第一节流腔3131’连通第一阀腔3133、第一气液分离腔3161,节流降压后的制冷剂在第一气液分离腔3161气液分离后,相对气态的制冷剂经第三口1003进入压缩机1的第一入口12,相对液态的制冷剂经第二口1002进入第一换热器2且在第一换热器2蒸发吸热,从第一换热器2流出的制冷剂进入流体管理装置10的第一口1001,阀单元400开启第三子通道262,制冷剂经第二子通道262进入气分腔,由第六口1006进入压缩机1的第二入口13,参与下一次循环。节流后的制冷剂在第一气液分离器气液分离后,相对气态的制冷进入压缩机1,这样对整个热管理系统具有增气补焓的作用,能够提高热管理系统的性能。在制冷模式,流体管理装置10处于第二工作模式,从压缩机1排出的高温高压的制冷剂经第一换热模块120、第一连通通道250进入第一流体管理模块310的第一阀腔3133,第一阀芯313使第一导通通道3132连通第一阀腔3133、第二口1002,高温高压的制冷剂在第一换热器2释放热量,而后制冷剂经第一口1001进入连接件200的第二子通道262,而后进入第二阀腔3153,第二阀芯315使第二节流腔3151’连通第二阀腔3153、第二气液分离腔3171,相对气态的制冷剂经第三口1003进入压缩机1的第一入口12,相对液态的制冷剂经第四口1004进入第二换热器3且在第二换热器3蒸发吸热,制冷剂经由第七口1007进入气分腔,而后由第六口1006进入压缩机1的第二入口13,参与下一次循环。节流后的制冷剂在第二气液分离腔气液分离后,相对气态的制冷进入压缩机1,这样对整个热管理系统具有增气补焓的作用,能够提高热管理系统的性能。可以知道,本实施方式的热管理系统在制冷模式和制热模式,均具有增气补焓的作用,热管理系统的性能得到提高。

37.另外,热管理系统还包括电池制冷模式,在电池制冷模式,流体管理装置10处于第二工作模式,从压缩机1排出的高温高压的制冷剂经第一换热模块120、第一连通通道250进入第一流体管理模块310的第一阀腔3133,第一阀芯313使第一导通通道3132连通第一阀腔3133、第二口1002,高温高压的制冷剂在第一换热器2释放热量,而后制冷剂经第一口1001进入连接件200,这时,阀单元400关闭第三子通道262,第二阀芯315使第二节流腔3151’连通第二阀腔3153和第二气液分离腔3171,相对气态的制冷剂经第三口1003进入压缩机1的第一入口12,相对液态的制冷剂经第四口1004进入第二换热器3且在第二换热器3蒸发吸热,制冷剂经由第七口1007进入气分腔,而后由第六口1006进入压缩机1的第二入口13,参与下一次循环;节流单元500打开,节流单元500节流降压制冷剂,而后进入第二换热模块110,制冷剂在第二换热模块110蒸发吸热,制冷剂经由第三连通通道270进入气分腔,而后由第六口1006进入压缩机1的第二入口13,参与下一次循环。在其他实施方式,第二阀芯315使第二阀腔3153与第四口1004不连通,第二阀芯315使第二阀腔3153与第二气液分离腔3171不连通,这时,第二换热器3不参与热交换。

38.需要说明的是:以上实施例仅用于说明本发明而并非限制本发明所描述的技术方案,尽管本说明书参照上述的实施例对本发明已进行了详细的说明,但是,本领域的普通技术人员应当理解,所属技术领域的技术人员仍然可以对本发明进行修改或者等同替换,而一切不脱离本发明的精神和范围的技术方案及其改进,均应涵盖在本发明的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1