同步控制多个锁杆的联动装置、充电装置及机动车辆的制作方法

1.本发明涉及新能源汽车技术领域,尤其涉及一种同步控制多个锁杆的联动装置、充电装置及机动车辆。

背景技术:

2.新能源汽车中的纯电动汽车,是一种采用单一蓄电池作为储能动力源的汽车,它通过电池向电动机提供电能,驱动电动机运转,从而推动汽车行驶。纯电动汽车的可充电电池主要有铅酸电池、镍镉电池、镍氢电池和锂离子电池等,这些电池可以为电动汽车提供动力,同时,纯电动汽车也通过电池来储存电能,驱动电机运转,让车辆正常行驶,纯电动汽车的电池主要由新能源汽车充电枪进行充电。

3.现有充电技术中,当充电座分布多个充电接口时,例如同时分布有直流充电接口和交流充电接口,可以使用不同的充电枪进行充电。当前技术方案均为使用多个驱动装置分别控制多个充电接口与充电枪的锁定连接,每一个驱动装置驱动对应的锁杆,将充电枪锁定连接在对应的充电座上进行充电,存在驱动装置零件数量多,制造成本高等问题。

4.因此,新能源汽车技术领域急需一种同步控制多个锁杆的联动装置、充电装置及机动车辆,可以使用一个驱动装置,同时控制多个锁杆锁定连接充电枪,克服现有技术的缺陷,解决驱动装置零件数量多,制造成本高等问题。

技术实现要素:

5.本发明的目的在于提供一种同步控制多个锁杆的联动装置、充电装置及机动车辆,克服现有技术中存在的问题,本发明的同步控制多个锁杆的联动装置中设计联动结构,一个驱动装置通过联动结构同步控制两个及以上执行机构,提高控制精度,有效降低制造成本,减少子零件的数量。

6.本发明提供一种同步控制多个锁杆的联动装置,包括驱动装置,驱动装置的输出端连接有联动结构,所述联动结构连接至少两个锁杆,所述驱动装置通过所述联动结构带动各所述锁杆同步移动。

7.在优选的实施方式中,所述移动为伸缩、平移、转动、摇摆、弯曲、扭曲中的一种或多种。

8.在优选的实施方式中,所述锁杆与充电枪的锁孔插接,用于固定充电枪。

9.在优选的实施方式中,所述锁杆的形状为圆柱、圆台、圆锥、椭圆柱、椭圆台、椭圆锥、多棱柱、多棱台和多棱锥中的一种或多种。

10.在优选的实施方式中,所述联动结构上连接第一锁杆和第二锁杆,所述第一锁杆和所述第二锁杆呈空间第一夹角设置,所述驱动装置通过所述联动结构带动所述第一锁杆和所述第二锁杆同步运动。

11.在优选的实施方式中,所述联动结构包括传动轴,所述传动轴与所述驱动装置的输出端呈同轴设置,所述传动轴的第一端与所述驱动装置的输出端固定连接;所述传动轴

的第一端设置第一连杆转轴,所述第一连杆转轴连接所述第一锁杆,所述传动轴能通过第一连杆转轴带动所述第一锁杆伸缩运动;传动轴的第二端设置第二连杆转轴,所述第二连杆转轴连接所述第二锁杆,所述传动轴能通过所述第二连杆转轴带动所述第二锁杆伸缩运动。

12.在优选的实施方式中,所述第一锁杆的长度为5mm

‑

55mm,所述第二锁杆的长度为5mm

‑

55mm。

13.在优选的实施方式中,所述第一锁杆的行程为5mm

‑

36mm,所述第二锁杆的行程为5mm

‑

36mm。

14.在优选的实施方式中,所述联动结构还包括杠杆结构,所述第一连杆转轴能转动且能滑动地连接于所述杠杆结构的第一端,所述杠杆结构的第二端能转动且能滑动地连接所述第一锁杆。

15.在优选的实施方式中,所述杠杆结构包括杠杆,所述杠杆上连接有杠杆转轴,所述杠杆转轴呈固定设置且所述杠杆转轴的中心轴与所述传动轴的中心轴呈平行设置,所述杠杆能绕所述杠杆转轴的中心轴转动。

16.在优选的实施方式中,所述杠杆呈长条形设置,所述杠杆的第一端的侧壁上设置第一滑槽,所述第一滑槽自杠杆的第一端的端面向内延伸设置,所述第一连杆转轴能转动且能滑动地穿设在所述第一滑槽内,所述第一滑槽的宽度方向与所述杠杆转轴的中心轴呈空间垂直设置,所述第一滑槽的宽度方向尺寸大于等于所述第一连杆转轴的外径尺寸。

17.在优选的实施方式中,所述第一滑槽靠近所述杠杆转轴的一端的槽底呈圆弧形设置。

18.在优选的实施方式中,所述传动轴的第一端设有沿径向向外延伸设置的第一连接板,所述第一连接板上设置所述第一连杆转轴。

19.在优选的实施方式中,所述传动轴的第一端的端面上设置键槽,所述驱动装置的输出端与所述键槽相匹配,所述传动轴通过所述键槽与所述驱动装置的输出端连接。

20.在优选的实施方式中,所述第一锁杆包括第一锁杆限位杆,所述第一锁杆的一端设置第一转轴,所述第一转轴的中心轴与所述第一锁杆限位杆的中心轴呈垂直设置,所述第一转轴能转动且能滑动地连接于所述杠杆的第二端。

21.在优选的实施方式中,所述杠杆的第二端的侧壁上设置第三滑槽,所述第三滑槽自所述杠杆的第二端的端面向内延伸设置,所述第一转轴能转动地穿设在所述第三滑槽内,所述第三滑槽的宽度方向与所述杠杆转轴的中心轴呈空间垂直设置,所述第三滑槽的宽度方向尺寸大于等于所述第一转轴的外径尺寸。

22.在优选的实施方式中,所述第三滑槽靠近所述杠杆转轴的一端的槽底呈圆弧形设置。

23.在优选的实施方式中,所述第一锁杆限位杆的一端连接有呈l型设置的第三连接板,所述第三连接板上设置所述第一转轴。

24.在优选的实施方式中,所述第二连杆转轴包括第二转轴,所述第二转轴连接于所述传动轴的第二端的侧壁上,所述第二转轴能转动且能滑动地连接于所述第二锁杆的第一端。

25.在优选的实施方式中,所述第二锁杆包括所述第二锁杆限位杆,所述第二锁杆的

一端设置第二滑槽,所述第二转轴的中心轴与第二锁杆限位杆的中心轴呈垂直设置,所述第二滑槽的宽度方向与所述第二锁杆限位杆的中心轴呈平行设置,所述第二滑槽的宽度方向尺寸大于等于所述第二转轴的外径尺寸。

26.在优选的实施方式中,所述第一转轴和所述第二转轴的旋转半径相同。

27.在优选的实施方式中,所述第二滑槽呈矩形、平行四边形、多边形、梯形、菱型、长条圆形设置。

28.在优选的实施方式中,所述第二锁杆限位杆的一端设置第二锁杆连接扣板,所述第二锁杆连接扣板的一侧设置所述第二滑槽;所述第二锁杆连接扣板与所述第二锁杆限位杆之间设置过渡斜面。

29.在优选的实施方式中,所述传动轴的第二端设有沿径向向外延伸设置的第二连接板,所述第二连接板上设置所述第二转轴。

30.在优选的实施方式中,所述驱动装置的输出功率为0.35w

‑

5.56w。

31.在优选的实施方式中,所述驱动装置具有输出端,所述输出端的输出扭矩为2.25n

·

mm

‑

9.85n

·

mm。

32.在优选的实施方式中,所述传动轴的转动角度为15

°‑

92

°

。

33.在优选的实施方式中,所述传动轴的材质含有金属或非金属。

34.在优选的实施方式中,所述传动轴的材质含有碳素钢、全铜、纯铜、铝包锌、铝包铜或锌合金。

35.在优选的实施方式中,所述传动轴的材质含有聚氯乙烯、聚乙烯、聚酰胺、聚四氟乙烯、四氟乙烯/六氟丙烯共聚物、乙烯/四氟乙烯共聚物、聚丙烯、聚偏氟乙烯、聚氨酯、聚对苯二甲酸、聚氨酯弹性体、苯乙烯嵌段共聚物、全氟烷氧基烷烃、氯化聚乙烯、聚亚苯基硫醚、聚苯乙烯、交联聚烯烃、乙烯/醋酸乙烯共聚物、交联聚乙烯、聚碳酸酯、聚砜、聚苯醚、聚酯、酚醛树脂、脲甲醛、苯乙烯

‑

丙烯腈共聚物、聚甲基丙烯酸酯、聚甲醛树酯中的一种或多种。

36.在优选的实施方式中,所述传动轴的材质中含有玻璃纤维。

37.在优选的实施方式中,所述第一锁杆和所述第二锁杆的材质含有聚氯乙烯、聚乙烯、聚酰胺、聚四氟乙烯、四氟乙烯/六氟丙烯共聚物、乙烯/四氟乙烯共聚物、聚丙烯、聚偏氟乙烯、聚氨酯、聚对苯二甲酸、聚氨酯弹性体、苯乙烯嵌段共聚物、全氟烷氧基烷烃、氯化聚乙烯、聚亚苯基硫醚、聚苯乙烯、交联聚烯烃、乙烯/醋酸乙烯共聚物、交联聚乙烯、聚碳酸酯、聚砜、聚苯醚、聚酯、酚醛树脂、脲甲醛、苯乙烯

‑

丙烯腈共聚物、聚甲基丙烯酸酯、聚甲醛树酯中的一种或多种。

38.在优选的实施方式中,所述第一转轴和所述第二转轴上具有耐磨镀层。

39.在优选的实施方式中,所述耐磨镀层的材质含有陶瓷、合金、氧化物或氟塑料。

40.在优选的实施方式中,所述耐磨镀层包括金、银、镍、锡、锡铅合金、锌、银锑合金、钯、钯镍合金、石墨银、硬银、石墨烯银和银金锆合金中的一种或多种。

41.本发明还提供一种充电装置,所述充电装置包括以上所述的同步控制多个锁杆的联动装置。

42.本发明还提供一种机动车辆,所述机动车辆包括以上所述的同步控制多个锁杆的联动装置。

43.由上所述,本发明的同步控制多个锁杆的联动装置、充电装置及机动车辆具有如下有益效果:

44.本发明的同步控制多个锁杆的联动装置中,设置有联动结构,使一个驱动装置通过联动结构同步控制两个及以上执行机构,有效降低制造成本,减少子零件的数量,降低装配工艺难度和成本;

45.本发明的联动结构利用限位与滑槽的原理,利用杠杆改变力的方向,带动了多个锁杆的同步伸缩运动;

46.本发明的联动结构中各零件结构简单,制造方便,利于推广使用。

附图说明

47.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。

48.其中:

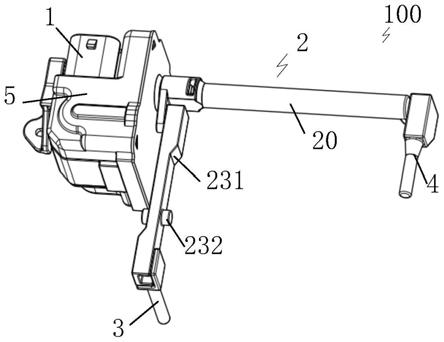

49.图1:为本发明的同步控制多个锁杆的联动装置的示意图。

50.图2:为本发明的传动轴的结构示意图。

51.图3:为本发明的传动轴的第一端的端面示意图

52.图4:为本发明的杠杆的结构示意图。

53.图5:为本发明的第一锁杆的结构示意图。

54.图6:为本发明的第二锁杆的结构示意图。

55.图中:

56.100、同步控制多个锁杆的联动装置;

57.1、驱动装置;

58.2、联动结构;20、传动轴;201、第一连接板;202、第二连接板;203、键槽;21、第一连杆转轴;22、第二转轴;231、杠杆;232、杠杆转轴;233、第一滑槽;234、第三滑槽;

59.3、第一锁杆;31、第一锁杆限位杆;32、第一转轴;33、第三连接板;

60.4、第二锁杆;41、第二锁杆限位杆;42、第二滑槽;43、第二锁杆连接扣板;

61.5、电子锁。

具体实施方式

62.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

63.在此描述的本发明的具体实施方式,仅用于解释本发明的目的,而不能以任何方式理解成是对本发明的限制。在本发明的教导下,技术人员可以构想基于本发明的任意可能的变形,这些都应被视为属于本发明的范围。需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

64.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

65.如图1至图6所示,本发明提供一种同步控制多个锁杆的联动装置100,包括驱动装置1,驱动装置1的输出端连接有联动结构2,联动结构2连接至少两个锁杆,各锁杆分别用于连接一充电枪头,驱动装置1通过联动结构2带动各锁杆同步移动。驱动装置包括但不限于电机或电子锁,联动结构2与电机或电子锁的输出端连接,即可实现扭矩的传递。

66.进一步,移动为伸缩、平移、转动、摇摆、弯曲、扭曲中的一种或多种。联动结构2带动至少两个锁杆运动,运动的方式可以根据实际的使用环境进行选择,只要能够实现多个锁杆的同时控制就可以。

67.进一步,锁杆与充电枪的锁孔(现有技术,图中未示出)插接,用于固定充电枪。

68.本发明的一个重要目的就是对充电枪进行锁止,每个锁杆都能插入不同的充电枪的锁孔进行锁止,防止充电枪在充电过程中从充电插座上脱落,使汽车充电无法进行,另外,脱落的带电的充电枪也有触电伤亡的风险。

69.在一具体实施例中,锁杆的形状为圆柱、圆台、圆锥、椭圆柱、椭圆台、椭圆锥、多棱柱、多棱台和多棱锥的一种或多种。实际使用时可以根据充电枪锁孔的形状进行选择。

70.在一具体实施例中,联动结构2上连接第一锁杆3和第二锁杆4,第一锁杆3和第二锁杆4呈空间第一夹角(该夹角可根据实际使用需求确定,在本实用性的一具体实施例中,二者呈空间垂直设置)设置,第一锁杆3用于连接第一充电枪头(现有技术,采用现有充电结构即可),第二锁杆4用于连接第二充电枪头(现有技术,采用现有充电结构即可),驱动装置1通过联动结构2带动第一锁杆3和第二锁杆4同步运动。在本实施方式中,第一锁杆3为交流锁杆,第一充电枪头为交流充电枪头,第二锁杆4为直流锁杆,第二充电枪头为直流充电枪头,电机通过联动结构2带动第一锁杆3和第二锁杆4同步运动。

71.实际应用时,本发明的同步控制多个锁杆的联动装置100设置于中空的壳体(图中未示出)内。

72.在一具体实施例中,第一锁杆3和第二锁杆4为执行机构,第一锁杆3和第二锁杆4作为两个执行机构在驱动装置1的输出端带动下同步伸出或缩回,起到栓的作用。一个驱动装置1通过联动结构2同步控制两个及以上执行机构,有效降低制造成本,减少子零件的数量。

73.本发明的同步控制多个锁杆的联动装置中,设置有联动结构2,使一个驱动装置1通过联动结构2同步控制两个执行机构,有效降低制造成本,减少子零件的数量,降低装配工艺难度和成本。

74.进一步,如图1、图2所示,联动结构2包括传动轴20,传动轴20与驱动装置1的输出端呈同轴设置,传动轴20的第一端与驱动装置1的输出端固定连接;传动轴20的第一端设置第一连杆转轴21,第一连杆转轴21连接第一锁杆3,传动轴20能通过第一连杆转轴21带动第一锁杆3伸缩运动;传动轴20的第二端设置第二连杆转轴,第二连杆转轴连接第二锁杆4,传动轴20能通过第二连杆转轴带动第二锁杆4伸缩运动。联动结构2带动了第一锁杆3和第二锁杆4的同步伸缩运动。

75.进一步,第一锁杆3的长度为5mm

‑

55mm,第二锁杆4的长度为5mm

‑

55mm。

76.第一锁杆3和第二锁杆4过短则无法完成锁定工作,过长则会造成与充电枪发生干涉产生异响,因此,发明人选择了长度不同的第一锁杆3和第二锁杆4进行了测试,无法完成锁止为不合格,出现异响为不合格,测试结果如表1所示。

77.表1:不同的锁杆长度对锁止工作的影响

78.锁杆长度(mm)458111621283947525556能否锁止否能能能能能能能能能能能是否异响否否否否否否否否否否否是

79.从表1可知,当锁杆的长度小于5mm时,锁杆无法对充电枪锁止,当锁杆的长度大于55mm时,锁杆会与充电枪发生干涉出现异响,因此,发明人选择第一锁杆3的长度为5mm

‑

55mm,第二锁杆4的长度为5mm

‑

55mm。

80.进一步,第一锁杆的最大行程为5mm

‑

36mm,第二锁杆的行程为5mm

‑

36mm。

81.同样,第一锁杆3和第二锁杆4的最大行程过短也无法完成锁定充电枪的工作,过长也会与充电枪发生干涉产生异响,因此,发明人选择了最大行程不同的第一锁杆3和第二锁杆4进行了测试,无法完成锁止为不合格,出现异响为不合格,测试结果如表2所示。

82.表2:不同的锁杆的最大行程对锁止工作的影响

83.最大行程(mm)458101215192328323638能否锁止否能能能能能能能能能能能是否异响否否否否否否否否否否否是

84.从表2可知,当锁杆的最大行程小于5mm时,无法锁止,当锁杆的最大行程大于36mm时,会出现异响,因此,发明人选择第一锁杆3的最大行程为5mm

‑

36mm,第二锁杆4的最大行程为5mm

‑

36mm。

85.进一步,如图2所示,第一连杆转轴21连接于传动轴20的第一端的侧壁上,第一连杆转轴21的中心轴可以与传动轴20的中心轴呈平行设置,也可以呈其他角度设置,第一连杆转轴21能随传动轴20绕其中心轴转动;联动结构还包括杠杆结构,第一连杆转轴21能转动且能滑动地连接于杠杆结构的第一端,杠杆结构的第二端能转动且能滑动地连接第一锁杆3。

86.进一步,如图1、图4所示,杠杆结构包括杠杆231,杠杆231上连接有杠杆转轴232,杠杆转轴232呈固定设置且杠杆转轴232的中心轴与传动轴20的中心轴呈平行设置,杠杆231能绕杠杆转轴232的中心轴转动(杠杆231能够以杠杆转轴232为圆心旋转),杠杆231的转动方向与传动轴20的转动方向相反。

87.进一步,如图1、图4所示,杠杆231呈长条形设置,杠杆的第一端的侧壁上设置第一滑槽233,第一滑槽233自杠杆231的第一端的端面向内延伸设置,第一连杆转轴21能转动且能滑动地穿设在第一滑槽233内,第一滑槽233的宽度方向与杠杆转轴232的中心轴呈空间垂直设置,第一滑槽233的宽度方向尺寸大于等于所述第一连杆转轴21的外径尺寸。

88.进一步,第一滑槽233靠近杠杆转轴232的一端的槽底呈圆弧形设置。第一滑槽233的轮廓形状可根据实际需要进行调整。

89.进一步,杠杆231的第一端的端面呈平面设置。

90.杠杆231的轮廓造型、杠杆转轴232的安装位置等可根据实际应用进行调整,第一

连杆转轴21的外径尺寸、第一滑槽233的宽度方向尺寸和长度方向尺寸可根据实际需要进行确定,应用范围广泛。

91.进一步,如图2所示,传动轴20的第一端设有沿径向向外延伸设置的第一连接板201,第一连接板201上设置第一连杆转轴21。

92.进一步,如图3所示,所述传动轴20的第一端的端面上设置键槽203(方形槽),所述驱动装置1的输出端与所述键槽203相匹配,所述传动轴20通过所述键槽203与所述驱动装置1的输出端连接。

93.进一步,如图1、图5所示,第一锁杆3包括第一锁杆限位杆31,第一锁杆3的一端设置第一转轴32,第一转轴32的中心轴与第一锁杆限位杆31的中心轴呈垂直设置,第一转轴32能转动且能滑动地连接于杠杆的第二端。

94.进一步,如图5所示,杠杆231的第二端的侧壁上设置第三滑槽234,第三滑槽234自杠杆231的第二端的端面向内延伸设置,第一转轴32能转动地穿设在第三滑槽234内,第三滑槽234的宽度方向与杠杆转轴232的中心轴呈空间垂直设置,第三滑槽234的宽度方向尺寸大于第一转轴的外径尺寸。杠杆231与传动轴20上的第一连杆转轴21之间的连接、杠杆231与第一锁杆3上的第一转轴32之间的通过杠杆改变了力的方向,最终将第一转轴32的转动转化为第一锁杆限位杆31的伸缩移动。

95.进一步,第三滑槽234靠近杠杆转轴232的一端的槽底呈圆弧形设置。

96.进一步,如图5所示,第一锁杆限位杆31的一端连接有呈l型设置的第三连接板33,第三连接板33上设置第一转轴32。第三连接板33的轮廓造型可根据实际应用进行调整。

97.进一步,如图1、图2所示,第二连杆转轴包括第二转轴22,第二转轴22连接于传动轴20的第二端的侧壁上,第二转轴22的中心轴与传动轴20的中心轴呈平行设置,第二转轴22能随传动轴20绕其中心轴转动;第二转轴22能转动且能滑动地连接于第二锁杆4的第一端。

98.进一步,如图6所示,第二锁杆4包括第二锁杆限位杆41,第二锁杆4的一端设置第二滑槽42,第二转轴22的中心轴与第二锁杆限位杆41的中心轴呈垂直设置,第二转轴22能转动且能滑动地连接于第二滑槽42内,第二滑槽42的宽度方向与第二锁杆限位杆41的中心轴呈平行设置,第二滑槽42的宽度方向尺寸大于等于第二转轴22的外径尺寸。第二锁杆4与第二转轴22之间的连接将第二转轴22的转动转化为第二锁杆限位杆41的伸缩移动。

99.进一步,第一转轴32和第二转轴22的旋转半径相同。相同的旋转半径能够让第一锁杆3和第二锁杆4同步的进行锁定。

100.进一步,所述第二滑槽42呈矩形、平行四边形、多边形、梯形、菱型或长条圆形设置。

101.进一步,如图6所示,第二锁杆限位杆41的一端设置第二锁杆连接扣板43,第二锁杆连接扣板43的一侧设置第二滑槽42;第二锁杆连接扣板43与第二锁杆限位杆41之间设置过渡斜面。

102.进一步,如图2所示,传动轴20的第二端设有沿径向向外延伸设置的第二连接板202,第二连接板202上设置第二转轴22。

103.以上,第一锁杆限位杆31、第二锁杆限位杆41的锁杆直径根据实际需要确定,联动结构2中各铰接点、各力臂的设置根据实际需要确定。

104.本发明的同步控制多个锁杆的联动装置的工作过程如下:

105.由驱动装置1(电机)输入转矩,传动轴20通过键槽203与驱动装置1的输出端连接,驱动装置1的输出端通过键槽203带动传动轴20转动;

106.第一连杆转轴21和第二转轴22随传动轴20绕其中心轴转动;

107.第一连杆转轴21转动穿设在第一滑槽233内,第一连杆转轴21带动杠杆231绕杠杆转轴232的中心轴转动,杠杆231的转动方向与第一连杆转轴21的转动方向相反;

108.第一锁杆3上的第一转轴32转动穿设在第三滑槽234内,杠杆231的转动带动了第一锁杆限位杆31伸缩移动(沿第一锁杆限位杆31的中心轴方向移动),从而完成第一锁杆3的伸出或收缩;

109.第二转轴22能转动且能滑动地穿设在第二滑槽42内,第二转轴22的转动带动第二锁杆限位杆41伸缩移动(沿第二锁杆限位杆41的中心轴方向移动),从而完成第二锁杆4的伸出或收缩。

110.在一些实施例中,驱动装置1的输出功率为0.35w

‑

5.56w。

111.驱动装置1的输出功率,决定了联动装置的工作速度,功率越高,联动装置完成工作的速度越快,功率越小,联动装置完成工作的速度越慢甚至传动轴20转动扭矩不足以致无法完成第一锁杆3和第二锁杆4的锁止工作。为了测试输出功率对联动装置工作的影响,发明人进行了相关测试,测试的方法为选用不同输出功率的驱动装置1,联动装置结构相同,每个驱动装置1连续工作1分钟,记录联动装置完成工作的次数,次数大于等于40为合格,小于40为不合格。若在联动装置工作时出现异响也视为不合格。结果如表3所示。

112.表3:不同输出功率对联动装置速度和异响的影响

113.功率(w)0.30.350.500.801.131.221.391.752.413.684.865.565.60完成次数38404752555861636566707171是否异响否否否否否否否否否否否否是

114.如表3所示,当驱动装置1的输出功率小于0.35w后,1分钟内联动装置完成的开关次数小于40次,速度太慢为不合格,所以发明人选择驱动装置1的最小功率为0.35w,当驱动装置1的输出功率大于5.56w后,联动装置受整体设计的影响速度进入瓶颈期,无明显提升,同时还会出现异响,因此发明人选用的驱动装置1的输出功率为0.35w

‑

5.56w。具体可以为0.9w、0.96w、1w、1.08w等。

115.在一些实施例中,驱动装置1具有输出端,输出端的输出扭矩为2.25n

·

mm

‑

9.85n

·

mm。

116.驱动装置1的输出扭矩决定了施加在传动轴20上力的大小,若扭矩不够,则无法带动第一锁杆3和第二锁杆4工作,为了验证不同输出扭矩的驱动装置1对联动装置开关的影响,发明人进行了相关测试,测试方法为选用不同输出扭矩的驱动装置1,联动装置的其他结构相同,能够正常带动传动轴20工作的驱动装置1为合格,否则为不合格,若联动装置在工作中出现异响也视为不合格。测试结果如表4所示:

117.表4:不同输出扭矩的驱动装置1能否正常带动传动轴20工作

118.扭矩(n

·

mm)2.152.253.03.63.94.55.5.567.48.69.8510能否工作否能能能能能能能能能能能能是否异响否否否否否否否否否否否否是

119.如表4所示,驱动装置1的输出扭矩小于2.25n

·

mm后,无法带动传动轴20工作,因此发明人选用驱动装置1的输出扭矩最小为2.25n

·

mm。当输出扭矩大于9.85n

·

mm后,虽然也能带动传动轴20工作,但是因为输出扭矩太大会使联动装置工作时出现异响,因此发明人选用的驱动装置1的输出扭矩为2.25n

·

mm-9.85n

·

mm。具体可以为3.5n

·

mm、4n

·

mm等。

120.在一些实施例中,传动轴20的转动角度为15

°‑

92

°

。

121.传动轴20的转动角度也能决定第一锁杆3和第二锁杆4的行程。当传动轴20的转动角度过小时,第一锁杆3和第二锁杆4的行程不够,无法完成锁止工作。而当传动轴20的转动角度过大时,第一锁杆3和第二锁杆4伸到工作位置后,传动轴20依然在输出转动的力,容易导致联动装置的损坏。为了验证传动轴20的转动角度对联动装置的影响,发明人进行了测试,测试方法为准备传动轴20的转动角度不同的驱动装置1,联动装置其他结构相同,能够使第一锁杆3和第二锁杆4的行程完成锁止动作为合格,否则为不合格。更大的旋转角度意味着更大的第一锁杆3和第二锁杆4的行程,相应的就需要增加各个连接部件的尺寸,这就容易导致与联动装置中的其他部件发生碰触从而影响联动装置使用。这种情况的传动轴20的转动角度也视为不合格,测试结果如表5所示:

122.表5:不同传动轴的转动角度范围对联动装置功能的影响及与其他器件是否碰触

123.转动角度14152836475561707883899293能否锁止否是是是是是是是是是是是是是否碰触否否否否否否否否否否否否是

124.从表5中可知,当传动轴20的转动角度小于15

°

之后,第一锁杆3和第二锁杆4的行程不够,无法完成锁止工作。当传动轴20的转动角度大于92

°

之后,联动装置的器件之间会有不必要的接触,会产生异响,也为不合格,因此,发明人选用传动轴20的输出端转动角度为15

°‑

92

°

。具体可以为50

°

、60

°

、70

°

或80

°

等。

125.进一步的,传动轴20的材质含有金属或非金属。

126.进一步的,传动轴20的材质含有碳素钢、全铜、纯铜、铝包锌、铝包铜或锌合金。这些金属或合金具有更好的强度和韧性,更能符合传动轴的需要。

127.进一步的,传动轴20的材质含有聚氯乙烯、聚乙烯、聚酰胺、聚四氟乙烯、四氟乙烯/六氟丙烯共聚物、乙烯/四氟乙烯共聚物、聚丙烯、聚偏氟乙烯、聚氨酯、聚对苯二甲酸、聚氨酯弹性体、苯乙烯嵌段共聚物、全氟烷氧基烷烃、氯化聚乙烯、聚亚苯基硫醚、聚苯乙烯、交联聚烯烃、乙烯/醋酸乙烯共聚物、交联聚乙烯、聚碳酸酯、聚砜、聚苯醚、聚酯、酚醛树脂、脲甲醛、苯乙烯

‑

丙烯腈共聚物、聚甲基丙烯酸酯、聚甲醛树酯中的一种或多种。

128.以聚甲醛、聚酯、聚碳酸酯、聚酰胺、聚苯硫醚和聚四氟乙烯为例:聚甲醛是一种表面光滑、有光泽的、硬而致密的材料,呈淡黄或白色,可在

‑

40

‑

100℃温度范围内长期使用。它的耐磨性和自润滑性也比绝大多数工程塑料优越,又有良好的耐油、耐过氧化物性能。

129.聚酯,一般由对苯二甲酸和丁二醇聚合而成,链段包括硬段部分和软段部分,为热塑性弹性体。

130.聚碳酸酯,具有高强度及弹性系数、高冲击强度,耐疲劳性佳,尺寸稳定性良好,蠕变小、具有高度透明性及自由染色性。

131.聚酰胺,具有无毒、质轻、优良的机械强度,具有较好的耐磨性及耐腐蚀性,可用于

代替铜等金属应用在机械、化工、仪表、汽车等工业中制造轴承、齿轮、泵叶及其他零件。

132.聚苯硫醚,是一种新型高性能热塑性树脂,具有机械强度高、耐高温、耐化学药品性、难燃、热稳定性好、电性能优良等优点。

133.聚四氟乙烯,具有抗酸抗碱、抗各种有机溶剂的特点,几乎不溶于所有的溶剂。同时,聚四氟乙烯具有耐高温的特点。

134.进一步的,传动轴20的材质中含有玻璃纤维。玻璃纤维是传动轴20强度更强且具有一定的光滑度。

135.进一步的,第一锁杆3和第二锁杆4的材质含有聚氯乙烯、聚乙烯、聚酰胺、聚四氟乙烯、四氟乙烯/六氟丙烯共聚物、乙烯/四氟乙烯共聚物、聚丙烯、聚偏氟乙烯、聚氨酯、聚对苯二甲酸、聚氨酯弹性体、苯乙烯嵌段共聚物、全氟烷氧基烷烃、氯化聚乙烯、聚亚苯基硫醚、聚苯乙烯、交联聚烯烃、乙烯/醋酸乙烯共聚物、交联聚乙烯、聚碳酸酯、聚砜、聚苯醚、聚酯、酚醛树脂、脲甲醛、苯乙烯

‑

丙烯腈共聚物、聚甲基丙烯酸酯、聚甲醛树酯中的一种或多种。

136.以聚甲醛、聚碳酸酯和聚酰胺为例:聚甲醛是一种表面光滑、有光泽的、硬而致密的材料,呈淡黄或白色,可在

‑

40

‑

100℃温度范围内长期使用。它的耐磨性和自润滑性也比绝大多数工程塑料优越,又有良好的耐油、耐过氧化物性能。

137.聚碳酸酯,无色透明,耐热,抗冲击,阻燃bi级,在普通使用温度内都有良好的机械性能。同性能接近的聚甲基丙烯酸甲酯相比,聚碳酸酯的耐冲击性能好,折射率高,加工性能好,不需要添加剂就具有很高级的阻燃性能。

138.聚酰胺,具有无毒、质轻、优良的机械强度,具有较好的耐磨性及耐腐蚀性,可代替铜等金属应用在机械、化工、仪表、汽车等工业中制造轴承、齿轮、泵叶及其他零件。第一锁杆3和第二锁杆4需要高强度、高耐温、高耐磨等特性。因此,聚碳酸酯或聚酰胺为第一锁杆3和第二锁杆4的首选。

139.具体实施例中,第一转轴32和第二转轴22上具有耐磨镀层。

140.进一步的,耐磨层的材质含有陶瓷、合金、氧化物或氟塑料。

141.在优选的实施方式中,所述耐磨镀层包括金、银、镍、锡、锡铅合金、锌、银锑合金、钯、钯镍合金、石墨银、硬银、石墨烯银和银金锆合金中的一种或多种。

142.下表6中的耐腐蚀性时间测试,是将第一转轴32和第二转轴22放入到盐雾喷淋试验箱内,对第一转轴32和第二转轴22的各个位置喷淋盐雾,每隔20小时取出清洗观察表面腐蚀情况,即为一个周期,直到第一转轴32和第二转轴22表面腐蚀面积大于总面积的10%的时候,停止测试,并记录当时的周期数。在本实施例中,周期数小于80次认为不合格。表6中的插拔次数是将第一转轴或第二转轴分别固定在实验台上,并且每经过100次的插拔,就要停下来观察第一转轴32和第二转轴22耐磨镀层破坏的情况,出现划伤,并露出第一转轴或第二转轴本身材质,则实验停止,记录当时的插拔次数。在本实施例中,插拔次数小于8000次为不合格。

143.表6:不同镀层材质对第一转轴和第二转轴插拔次数和耐腐蚀性的影响

[0144][0145][0146]

从上表6可以看出,当选用镀层材质为金、银、银锑合金、钯、钯镍合金、石墨银、硬银、石墨烯银和银金锆合金时,实验结果超过标准值较多,性能比较稳定。当选用镀层材质为镍、锡、锡铅合金、锌时,实验结果也是能够符合要求的,因此,发明人选择镀层材质为金、银、镍、锡、锡铅合金、锌、硬银银锑合金、钯、钯镍合金、石墨银、石墨烯银和银金锆合金中的一种或多种。

[0147]

本发明还提供一种充电装置,充电装置包括以上的同步控制多个锁杆的联动装置。

[0148]

本发明还提供一种机动车辆,机动车辆包括以上的同步控制多个锁杆的联动装置。

[0149]

由上所述,本发明的同步控制多个锁杆的联动装置、充电装置及机动车辆具有如下有益效果:

[0150]

本发明的同步控制多个锁杆的联动装置中,设置有联动结构,使一个驱动装置通过联动结构同步控制两个及以上执行机构,有效降低制造成本,减少子零件的数量,降低装配工艺难度和成本;

[0151]

本发明的联动结构利用限位与滑槽的原理,利用杠杆改变力的方向,带动了多个锁杆的同步运动;

[0152]

本发明的联动结构中各零件结构简单,制造方便,利于推广使用。

[0153]

以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1