双电机电驱动桥结构的制作方法

1.本发明涉及机械和车辆传动领域,尤其涉及一种双电机电驱动桥结构。

背景技术:

2.我国矿产资源丰富,对矿产资源需求也巨大,作为开采矿产资源时的主要工具-矿用车,也越来越被重视,目前大多数矿用车的动力还是采用燃油式的发动机加变速箱,而采用电动机作为动力源的矿用车比较少,随着我国能源的升级,电驱动矿用车逐渐被重视起来。现有电动机变速箱大多采用单个输入源和单个输出端,导致换挡时出现动力中断,矿用车的路线单一,但路况恶劣,大部分时间都处于满载爬坡的阶段,也是换挡频发的阶段,如果在陡坡换挡出现动力中断,容易给司机造成极大的心里压力,容易造成事故隐患。

3.因此,有必要研究一种双电机电驱动桥结构来解决上述的一个或多个技术问题。

技术实现要素:

4.为解决上述至少一个技术问题,根据本发明一方面,提供了一种双电机电驱动桥结构,其通过一种新型的齿轮轮的啮合布置方式实现双电机动力混合输入,双电机布置中,电机m1通过切换滑套实现挡位的切换,电机m2通过齿轮啮合与输出轴实现无中断动力传递,通过电机m1的挡位控制实现不同速比。

5.具体地,提供了一种双电机电驱动桥结构,其特征在于包括:

6.第一输入轴,与第一电机连接;

7.第一齿轮和第二齿轮,可相对转动地套设于所述第一输入轴;

8.滑套,以与所述第一输入轴同步转动的方式可滑动地连接于所述第一输入轴且可在第一位置、中间位置和第二位置之间移动切换,所述滑套定位于第一位置时锁定第一齿轮和第一输入轴以将第一电机的动力经由第一输入轴传递至第一齿轮,所述滑套定位于第二位置时锁定第二齿轮和第一输入轴以将第一电机的动力经由第一输入轴传递至第二齿轮,所述滑套定位于中间位置时第一齿轮和第二齿轮与第一电机的动力断开;

9.第一平行轴,与所述第一输入轴平行布置;

10.第三至第五齿轮,固定于所述第一平行轴上,第三齿轮与所述第一齿轮啮合,第五齿轮与所述第二齿轮啮合;

11.中间轴,固定连接有中间轴齿轮,所述中间轴齿轮与所述第四齿轮啮合;

12.行星排,包括太阳轮、行星轮、齿圈和行星架,所述太阳轮固定连接于所述中间轴;

13.第二输入轴,与第二电机连接且固定连接有第六齿轮;

14.第二平行轴,与所述第二输入轴平行布置;

15.第七齿轮和第八齿轮,固定连接于所述第二平行轴,所述第七齿轮与第六齿轮啮合,第八齿轮与所述中间轴齿轮啮合;以及

16.差速器,连接有第一输出半轴和第二输出半轴,且与所述行星架连接,所述中间轴可相对转动地套设于所述第一输出半轴外。

17.根据本发明又一方面,所述中间轴为中空轴。

18.根据本发明又一方面,所述第一电机和第二电机相对于第一输出半轴对称布置。

19.根据本发明又一方面,所述第一电机、第一齿轮、滑套和第二齿轮沿着第一方向依次布置。

20.根据本发明又一方面,所述第三至第五齿轮在所述第一方向上依次布置。

21.根据本发明又一方面,所述中间轴齿轮、行星排和差速器沿着第二输出半轴方向依次布置。

22.根据本发明又一方面,所述第七齿轮和第八齿轮在所述第一方向上依次布置。

23.根据本发明又一方面,所述滑套定位于中间位置时与所述第一齿轮和第二齿轮分离。

24.本发明可以获得以下一个或多个技术效果:

25.1.双电机输入,结构紧凑,节省布置空间。

26.2.通过成对齿轮轮与行星排的共同工作在有限空间内形成大速比挡位满足整车对动力性的需求,同时小速比挡位又能兼顾整车高车速的需求。

27.3.通过第二电机的布置实现无动力中断换挡。

28.4.通过第一电机的挡位控制可实现大速比挡位和小速比挡位等不同速比。

附图说明

29.下面结合附图和具体实施方式对本发明作进一步详细的说明。

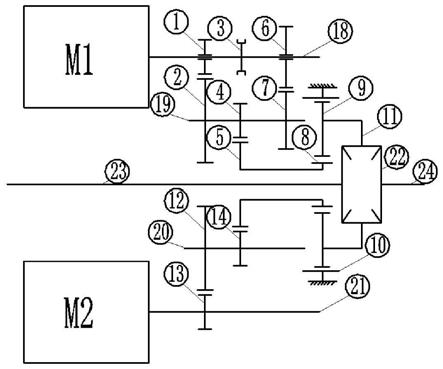

30.图1为根据本发明的一种优选实施例的双电机电驱动桥结构的示意图。

具体实施方式

31.下面结合附图,通过优选实施例来描述本发明的最佳实施方式,这里的具体实施方式在于详细地说明本发明,而不应理解为对本发明的限制,在不脱离本发明的精神和实质范围的情况下,可以做出各种变形和修改,这些都应包含在本发明的保护范围之内。

32.实施例1

33.根据本发明一种优选实施方式,参见图1,提供了一种双电机电驱动桥结构,其特征在于包括:

34.第一输入轴18,与第一电机m1连接;

35.第一齿轮1和第二齿轮6,可相对转动地套设于所述第一输入轴18;

36.滑套3,以与所述第一输入轴同步转动的方式可滑动地连接于所述第一输入轴且可在第一位置、中间位置和第二位置之间移动切换,所述滑套3定位于第一位置时锁定第一齿轮1和第一输入轴18以将第一电机的动力经由第一输入轴传递至第一齿轮,所述滑套3定位于第二位置时锁定第二齿轮6和第一输入轴18以将第一电机的动力经由第一输入轴传递至第二齿轮,所述滑套定位于中间位置时第一齿轮和第二齿轮与第一电机的动力断开;

37.第一平行轴19,与所述第一输入轴18平行布置;

38.第三至第五齿轮,固定于所述第一平行轴19上,第三齿轮2与所述第一齿轮1啮合,第五齿轮7与所述第二齿轮6啮合;

39.中间轴,固定连接有中间轴齿轮5,所述中间轴齿轮5与所述第四齿轮4啮合;

40.行星排,包括太阳轮8、行星轮9、齿圈10和行星架11,所述太阳轮8固定连接于所述中间轴;

41.第二输入轴21,与第二电机m2连接且固定连接有第六齿轮13;

42.第二平行轴20,与所述第二输入轴21平行布置;

43.第七齿轮12和第八齿轮14,固定连接于所述第二平行轴20,所述第七齿轮12与第六齿轮13啮合,第八齿轮14与所述中间轴齿轮5啮合;以及

44.差速器22,连接有第一输出半轴23和第二输出半轴24,且与所述行星架11连接,所述中间轴可相对转动地套设于所述第一输出半轴23外。

45.有利地,该系统可满足整车对装配空间、舒适性、动力性的更高需求,其通过齿轮轮的啮合布置方式实现双电机动力混合输入,双电机布置中,电机m1通过切换滑套实现挡位的切换,电机m2通过齿轮啮合与输出轴实现无中断动力传递,通过电机m1的挡位控制实现不同速比。该系统可布置为双电机横置且集成布置、无动力中断、成对齿轮轮与行星排共同工作。

46.根据本发明又一优选实施方式,所述中间轴为中空轴。

47.根据本发明又一优选实施方式,所述第一电机m1和第二电机m2相对于第一输出半轴23对称布置。

48.根据本发明又一优选实施方式,所述第一电机m1、第一齿轮1、滑套3和第二齿轮6沿着第一方向依次布置。

49.根据本发明又一优选实施方式,所述第三至第五齿轮7在所述第一方向上依次布置。

50.根据本发明又一优选实施方式,所述中间轴齿轮5、行星排和差速器22沿着第二输出半轴24方向依次布置。

51.根据本发明又一优选实施方式,所述第七齿轮12和第八齿轮14在所述第一方向上依次布置。

52.根据本发明又一优选实施方式,所述滑套3定位于中间位置时与所述第一齿轮1和第二齿轮6分离。优选地,所述滑套3可滑动地连接至所述第一输入轴18。所述滑套3相对于所述第一输入轴18不可转动。

53.优选地,第一齿轮1与第六齿轮13关于第一输出半轴23对称布置。第三齿轮2、第四齿轮4分别与第七齿轮12、第八齿轮14关于第一输出半轴23对称布置。

54.根据本发明又一优选实施方式,电机m1连接输入轴18;齿轮轮1可以绕轴18旋转,同时与齿轮2啮合;齿轮6也可以绕轴18旋转,同时与齿轮7啮合;滑套3往左移动可实现齿轮1锁在轴18上,实现齿轮轴联动;滑套3往右移动可实现齿轮6锁在轴18上,实现齿轮轴联动;齿轮2、齿轮4、齿轮7装配在轴19上,且为刚性连接;齿轮4与齿轮5啮合;齿轮5与太阳轮8是一个整体,太阳轮8与行星轮9啮合,行星轮9与齿圈10啮合,行星轮9固定在行星架11上,行星架11与差速器22连接在一起,差速器22连接左输出半轴23、右输出半轴24。

55.优选地,电机m2连接输入轴21;齿轮13装配在轴21上,同时与齿轮12啮合;齿轮12、齿轮14装配在轴20上,且为刚性连接;齿轮14与齿轮5啮合;齿轮5与太阳轮8是一个整体,太阳轮8与行星轮9啮合,行星轮9与齿圈10啮合,行星轮9固定在行星架11上,行星架11与差速器22连接在一起,差速器22连接左输出半轴23、右输出半轴24。

56.综上所述,两个电机的功率耦合是通过齿轮对(齿轮4、齿轮5、齿轮14)实现的功率耦合共同输出。假设m1电机各传递路线高挡位速比为a、低挡位速比为b;m2电机固定速比为c;

57.根据本发明又一优选实施方式,本发明的工作模式如下:

58.假设齿轮1与齿轮2啮合形成的速比大于齿轮6与齿轮7啮合形成的速比;此时定义滑套3左移动为高速比档位,滑套3右移动为低速比档位;

59.1、低速高速比(a+c)档位,此时m1,m2电机同时工作:

60.m1功率路线为:滑套3左移动,输入轴18将电机功率传递到齿轮1,齿轮1通过与齿轮2啮合,将功率传递到轴19,此时齿轮4通过与齿轮5啮合将功率传递到太阳轮8,因齿圈10固定,太阳轮通过行星排耦合关系将功率传递到行星架11,行星架11将功率传递到差速器22,最终电机1的功率通过差速器22输出到左右半轴23、24;

61.m2功率路线为:m2电机通过输入轴21将功率传递到齿轮13,齿轮13与齿轮12啮合将功率传递到轴20;此时齿轮14通过与齿轮5啮合将功率传递到太阳轮8,因齿圈10固定,太阳轮通过行星排耦合关系将功率传递到行星架11,行星架11将功率传递到差速器22,最终电机1的功率通过差速器22输出到左右半轴23、24;

62.综上所述,两个电机的功率耦合是通过齿轮对(齿轮4、齿轮5、齿轮14)实现的功率耦合共同输出。双电机输出电机峰值扭矩满足了整车特殊工况下对超大动力的需求;

63.2、行驶过程中的换挡无动力中断,此时滑套3工作:

64.描述:此时由m1电机高速比a挡位工作调整为低速比b挡位,m2挡位速比为c;因速比c为定值,此处不再复述,以滑套3工作为描述对象;滑套3在轴18上有3个工作位置,分别时中间位置,左侧与齿轮1连接,右侧与齿轮6连接;

65.1)、当m1电机所在的功率传递路线由高速比挡位切换为低速比挡位过程中,滑套3由左侧与齿轮1啮合变为中间位置随轴18空转;此时电机m1功率无有效输出路径到差速器,动力路线1间断;此时m2维持原功率路线;此时整个动力总成仍有动力输出,实现了动力总成换挡动力不中断。

66.2)、当m1电机所在的功率传递路线切换到低速比挡位时,滑套3由随轴18空转;因滑套右移动,电机功率由齿轮6通过与齿轮7啮合传递到轴19,此时齿轮4通过与齿轮5啮合将功率传递到太阳轮8,因齿圈10固定,太阳轮通过行星排耦合关系将功率传递到行星架11,行星架11将功率传递到差速器22,最终电机1的功率通过差速器22输出到左右半轴23、24;此时m2维持原功率路线;此时整个动力总成仍有动力输出,实现了动力总成换挡动力不中断。

67.综上所述,整个动力总成在无动力中断情况下实现了挡位速比a+c、b+c、c三个不同速比间的切换;兼顾整车对大速比动力或者小速比高车速的需求。

68.本发明可以获得以下一个或多个技术效果:

69.1.双电机输入,结构紧凑,节省布置空间。

70.2.通过成对齿轮轮与行星排的共同工作在有限空间内形成大速比挡位满足整车对动力性的需求,同时小速比挡位又能兼顾整车高车速的需求。

71.3.通过第二电机的布置实现无动力中断换挡。

72.4.通过第一电机的挡位控制可实现大速比挡位和小速比挡位等不同速比。

73.本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护的范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1