一种纯电动机车司控器恒速控制方法与流程

1.本发明涉及车辆控制技术领域,尤其是一种纯电动机车司控器恒速控制方法。

背景技术:

2.司控器作为控制机车运行的主令电器,给出机车的方向信号、工况信号以及档位信号。

3.现有机车运行控制主要是通过司控器档位手柄信号给定机车功率,微机及牵引系统根据司控器信号将其转化为电机的转向及速度信号,实现机车的牵引或制动。

4.但是,司控器功率控制机车在同一档位不同坡道或场景下有不同的速度,在复杂路况,要想实现机车恒速,需要司机不断调节司控器档位,缺乏人性化设计。

技术实现要素:

5.本发明要解决的技术问题是:提供一种纯电动机车司控器恒速控制方法,无须对原有机车作出任何硬件更改,并能降低机车司机操作司控器的频率,减少司机工作强度。

6.本发明解决其技术问题所采用的技术方案是:一种纯电动机车司控器恒速控制方法,包括以下步骤,

7.1)根据司控器档位确定机车速度要求;

8.2)将机车司控器档位与机车速度作线性对应;

9.3)机车行驶过程中阻力不断变化,机车微机通过给定速度动态调节机车牵引力或电制力,进行机车恒速控制。

10.进一步的说,本发明所述的步骤2)中,根据机车速度要求确定机车电机侧轮周功率,再确定电池侧功率输出。

11.进一步的说,本发明所述的步骤2)中,司控器设有级位司控器,司控器与微机之间通过硬线通讯,并向微机输出级位编码,微机经解析,确定司控器档位信号;机车根据用户应用需求确定机车速度限值m km/h,机车档位为0~n档,每档对应速度为m/n km/h。

12.进一步的说,本发明所述的步骤2)中,根据采集的动力电池电压、动力电池允许的放电电流计算可用的动力电池侧功率。

13.进一步的说,本发明所述的步骤2)中,根据当前机车速度及可用动力电池功率,再由微机调节牵引力和轮周功率,使机车速度调节至设定值。

14.进一步的说,本发明司机控制器手柄在不同级位下机车允许的最大牵引力是相同的。

15.进一步的说,本发明所述的步骤3)中通过控制机车冲击极限使得机车稳定加减速。

16.进一步的说,本发明确定机车加载率方式为,设定机车加载率上限值为a

tmax

及加载率平均值为a

tave

,计算实时加载率为an=min[δt

×atave

+a

n-1

,a

tmax

],其中δt为加速度更新时间间隔。

[0017]

进一步的说,本发明确定机车减载率方式为,设定机车减载率上限值为a

bmax

及减载率平均值为a

bave

,计算实时减载率为am=min[δt

’×abave

+a

m-1

,a

bmax

],其中δt’为减速度更新时间间隔。

[0018]

本发明的有益效果是,解决了背景技术中存在的缺陷,机车司控器档位手柄指令对应速度信号,通过司机操纵司控器确定机车工况及速度,再由微机及牵引系统自动控制机车以目标速度恒速运行,无须辅助设备及复杂操作;无须对原有机车作出任何硬件更改,并能降低机车司机操作司控器的频率,减少司机工作强度;采用本发明可实现司机利用司控器实现机车恒速控制,在复杂地形和速度要求比较高的工况企业有极高应用价值,司机无须频繁操作司控器来稳定机车速度;本发明的使用提高了工作效率,减轻了司机的劳动强度,丰富了应用场景。

附图说明

[0019]

图1是传统机车不同手柄级位机车牵引力与速度关系曲线图;

[0020]

图2是本发明恒速控制下机车牵引力与速度关系曲线图;

[0021]

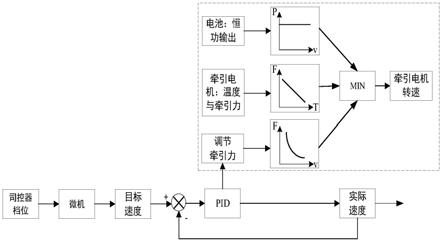

图3是本发明恒速控制机车控制框图。

具体实施方式

[0022]

现在结合附图和优选实施例对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

[0023]

机车司控器通常分为不同档位,设定当前司控器档位为n档。机车行驶速度通常也有限制值,设定当前机车速度范围为0~m km/h。将机车档位与机车速度作线性对应。通过控制机车司控器,给定机车速度,机车微机通过给定速度动态调节机车牵引力或电制力,以实现机车恒速控制。

[0024]

具体为,一种纯电动机车司控器恒速控制方法,包括以下步骤,

[0025]

1)根据司控器档位确定机车速度要求;

[0026]

2)将机车司控器档位与机车速度作线性对应;

[0027]

3)机车行驶过程中阻力不断变化,机车微机通过给定速度动态调节机车牵引力或电制力,进行机车恒速控制。

[0028]

步骤2)中,根据机车速度要求确定机车电机侧轮周功率,再确定电池侧功率输出。

[0029]

步骤2)中,司控器设有级位司控器,司控器与微机之间通过硬线通讯,并向微机输出级位编码,微机经解析,确定司控器档位信号;机车根据用户应用需求确定机车速度限值m km/h,机车档位为0~n档,每档对应速度为m/n km/h。

[0030]

步骤2)中,根据采集的动力电池电压、动力电池允许的放电电流计算可用的动力电池侧功率。

[0031]

步骤2)中,根据当前机车速度及可用动力电池功率,再由微机调节牵引力和轮周功率,使机车速度调节至设定值。

[0032]

步骤3)中通过控制机车冲击极限使得机车稳定加减速。

[0033]

本发明司机控制器手柄在不同级位下机车允许的最大牵引力是相同的。

[0034]

本发明确定机车加载率方式为,设定机车加载率上限值为a

tmax

及加载率平均值为atave

,计算实时加载率为an=min[δt

×atave

+a

n-1

,a

tmax

],其中δt为加速度更新时间间隔。

[0035]

本发明确定机车减载率方式为,设定机车减载率上限值为a

bmax

及减载率平均值为a

bave

,计算实时减载率为am=min[δt

’×abave

+a

m-1

,a

bmax

],其中δt’为减速度更新时间间隔。

[0036]

如图1所示的是传统机车恒功率控制牵引力与速度的关系图,图1中向下弯曲的曲线为司控器五个档位对应的牵引力和速度关系图,由图1可知,机车的加速过程通过不断调节机车牵引力以达到司控器目标功率值。图1中向上折线为机车阻力曲线,按照恒功率控制需要将机车档位提至四档才能够启动机车。如果启动后司机不换档,如遇复杂地形机车阻力随着坡度等因素不断变化,可能造成机车超速,为避免此种状况,需要有经验的司机不断调节司控器,将司机控制在稳定的速度运行。对于工况用应用场景,机车速度控制非常重要,如机车速度不稳定可能扰乱其它机车运行。

[0037]

如图2所示,因机车为纯电动机车,动力源是动力电池,故电池侧输出功率一定,即已知机车动力电池最大输出功率,机车速度、功率、牵引力关系为p=fv/3.6,故机车牵引力与机车速度呈反比关系,调节机车功率和机车牵引力以达到目标速度,在速度恒定时,机车功率与机车牵引力呈正比关系。机车牵引力的给定通过加速率或减速率按照一定步长进行加或减。

[0038]

当机车启动时,微机根据加载率增加机车牵引力,直至机车达到目标速度,如遇到复杂路况导致机车速度变化,微机将根据目标速度不断调节机车牵引力和功率以将机车速度稳定在目标速度。在复杂路况中,司机不需要不断调节机车档位以稳定机车速度。在工况企业应用时,工况企业可以根据设定好的机车速度更加合理规划厂线利用。

[0039]

如图3所示为机车恒速控制策略流程,当微机收到司控器的档位信号后,根据当前电池可用功率、牵引力上限及电机状态,调节机车牵引力,并实时计算机车当前实际速度,直至实际速度=目标速度。

[0040]

以上说明书中描述的只是本发明的具体实施方式,各种举例说明不对本发明的实质内容构成限制,所属技术领域的普通技术人员在阅读了说明书后可以对以前所述的具体实施方式做修改或变形,而不背离发明的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1