一种实心胎装胎机法的制作方法

1.本实用新型涉及轮胎安装技术领域,特别是指一种实心胎装胎机。

背景技术:

2.目前市面上的轮胎,尤其是一体式实心胎,为了让轮胎抱紧轮圈,成型后的胎体内圈直径往往比轮圈的直径小,且为了进一步解决使用过程中的脱胎问题,增加轮胎的向心力,多在实心胎内预埋有棉绳,然后实心胎的胎体直接成型,以将上述棉绳包裹在胎内。因而,一体式实心胎与相应轮圈的装配多需要使用辅助工具,甚至用专用的装胎机,利用撑、卡、压等方式使胎体受力挤压变形后,一点一点装入轮圈中。

3.市面上又有带橡胶外胎的实心胎轮组,装配这种轮组时,往往先将橡胶外胎套置在实心胎上后,再整组装配到相应的轮圈中,这样的轮组装配时因橡胶外胎胎唇中预埋有钢圈,钢圈本身的强度和刚性决定装胎时其可变形度很小,装配时均比单纯装配实心胎更为吃力。若类似的带橡胶外胎的实心胎轮组尺寸较小时,传统的装胎方式或装胎机则根本无法顺利将胎体装入轮圈,因橡胶外胎钢圈刚性过大变形度较小,且套置了橡胶外胎的的实心胎胎体直径较小,导致装配时受力的胎体部位被下压而未受力的胎体部位迅速弹起,即没有足够的被装入胎体部位卡住相应轮圈而导致无法顺利装入,若强行使用外力强制拉扯胎体及橡胶外胎内圈变大以便装配在轮圈上,极有可能导致钢圈断裂。因此,现有的装胎机并不适用于组装小尺寸的套置有橡胶外胎一体式实心胎。

技术实现要素:

4.本实用新型的目的在于提供一种实心胎装胎机,能够实现胎体与轮圈的机械组装,保证组装过程不损坏实心胎内的钢丝绳。

5.为了达成上述目的,本实用新型的解决方案是:

6.一种实心胎装胎机,包括机架、定位底座、导向盘和压胎机构;所述定位底座设置在所述机架上,用于定位轮圈;所述导向盘设置在轮圈上,用于预定位轮胎,所述压胎机构设置在所述机架上且位于所述定位底座的上方,其包括压盘,以及至少一组的伸缩组件、旋转组件和辅助压板;所述压盘位于所述导向盘的上方;所述伸缩组件均枢接配合在所述机架上,可左右摆动,其输出端枢接配合在所述压盘的上表面;所述辅助压板通过所述旋转组件连接在所述压盘上,所述旋转组件可驱动所述辅助压板转入或转出所述压盘的下方。

7.所述机架包括机台和支撑架,所述支撑架设置在所述机台的上表面,所述伸缩组件枢接配合在所述支撑架上,所述定位底座设置在所述机台上。

8.所述导向盘的侧面为上小下大的斜面,其下端部半径大于轮圈外圈边缘的半径。

9.所述定位底座、轮圈和导向盘的轴线处于同一直线上。

10.所述压盘的中部设置有供所述导向盘顶部穿设的让位孔。

11.所述伸缩组件包括第一伸缩装置和枢接支架,所述枢接支架与所述机架枢接配合,所述第一伸缩装置安装在所述枢接支架上,其输出端与所述压盘的上表面枢接配合。

12.所述第一伸缩装置为油缸或气缸。

13.所述旋转组件包括后座、第二伸缩装置、连杆和弹性件;所述后座枢接配合在所述压盘的侧边;所述第二伸缩装置的固定端与所述压盘枢接配合,其活动端与所述后座枢接配合,用于驱动所述后座以自身与所述压盘的枢接点为轴进行转动;所述连杆的一端活动穿设于所述后座,另一端与所述辅助压板连接;所述弹性件设置在所述后座与所述辅助压板之间,用于推出所述辅助压板。

14.所述第二伸缩装置为油缸或气缸。

15.所述伸缩组件、旋转组件和辅助压板设置有两组,两套伸缩组件、两个辅助压板等角度间隔设置在所述压盘的周缘。

16.采用上述技术方案后,本实用新型通过设置伸缩组件控制压盘其一侧边下压,在装配轮胎时可先将轮胎的其一侧边卡入轮圈中,再由旋转组件驱动辅助压板卡入压盘与轮胎之间,并配合压盘另一侧边下压,使得轮胎的另一侧边卡入轮圈中,从而完成装配,第一次下压由压盘与轮胎面接触实现下压,第二次下压由压盘、辅助压板与轮胎接触实现一边、两点下压,两次下压均可防止轮胎以及其内部的钢丝绳过度变形,进而防止钢丝绳断裂。

附图说明

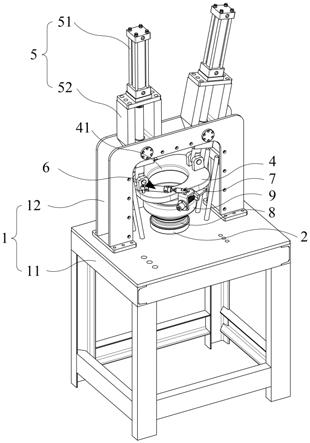

17.图1为本实用新型具体实施例的立体图一;

18.图2为本实用新型具体实施例的立体图二;

19.图3为本实用新型具体实施例的主视图;

20.图4为本实用新型具体实施例的侧视图;

21.图5为本实用新型具体实施例的后视图;

22.图6为本实用新型具体实施例的俯视图;

23.图7为本实用新型装胎步骤2的过程示意图;

24.图8为本实用新型装胎步骤3的过程示意图;

25.图9为本实用新型装胎步骤4的过程示意图;

26.图10为本实用新型装胎步骤5的过程示意图;

27.附图标号说明:

28.机架1;机台11;支撑架12;定位底座2;导向盘3;压盘4;让位孔41;伸缩组件5;第一伸缩装置51;枢接支架52;旋转组件6;后座61;第二伸缩装置62;连杆63;弹性件64;辅助压板7;轮圈8;轮胎9。

具体实施方式

29.为了进一步解释本实用新型的技术方案,下面通过具体实施例来对本实用新型进行详细阐述。

30.如图1至图6所示,本实用新型为一种实心胎装胎机,包括机架1、定位底座2、导向盘3,以及设置在机架1上且位于定位底座2上方的压胎机构,压胎机构包括压盘4,以及至少一组伸缩组件5、旋转组件6和辅助压板7。

31.定位底座2设置在机架1上,用于定位轮圈8;

32.导向盘3设置在轮圈8上,用于预定位轮胎9;

33.压盘4位于导向盘3的上方;

34.伸缩组件5均枢接配合在机架1上,可左右摆动,其输出端枢接配合在压盘4的上表面;

35.辅助压板7通过旋转组件6连接在压盘4上,旋转组件6可驱动辅助压板7转入或转出压盘4的下方。

36.在具体实施时,装胎机的进一步方案为:

37.上述机架1包括机台11和支撑架12,支撑架12设置在机台11的上表面,伸缩组件5枢接配合在支撑架12上,以实现悬空设置,而定位底座2设置在机台11上。

38.上述导向盘3的侧面为上小下大的斜面,其下端部半径大于轮圈8外圈边缘的半径,以保证轮胎9沿导向盘3下滑时能被撑大到大于轮圈8的状态,从而能够套在轮圈8上。

39.上述定位底座2、轮圈8和导向盘3的轴线处于同一直线上,以保证轮胎9装配后与轮圈8的同心度。

40.上述压盘4的中部设置有供导向盘3顶部穿设的让位孔41,以保证压盘4下压时导向盘3不会抵在压盘4的下表面而阻止压盘4的进一步下降运动。

41.上述伸缩组件5包括第一伸缩装置51和枢接支架52,枢接支架52与机架1(即支撑架12)枢接配合,并可在与压盘4相垂直的平面上进行旋转,第一伸缩装置51安装在枢接支架52上,其输出端与压盘4的上表面枢接配合。本实施例中,第一伸缩装置51为油缸、气缸等具有伸缩杆机构、能够输出直线往复运动的装置。

42.上述辅助压板7的上表面与压盘4的下表面近似平齐,以保证辅助压板7向压盘4下方旋转时刚好贴合在压盘4的下方,压盘4下降造成的压力能够通过辅助压板7无缝传递给轮胎9。

43.上述旋转组件6包括后座61、第二伸缩装置62、连杆63和弹性件64;后座61枢接配合在压盘4的侧边;第二伸缩装置62的固定端与压盘4枢接配合,其活动端与后座61枢接配合,用于驱动后座61以自身与压盘4的枢接点为轴进行转动;连杆63的一端活动穿设于后座61,另一端与辅助压板7连接;弹性件64设置在后座61与辅助压板7之间,用于推出辅助压板7。本实施例中,第二伸缩装置62的固定端枢接配合在压盘4的上表面,其活动端枢接配合在后座61的上表面;第二伸缩装置62为油缸、气缸等具有伸缩杆机构、能够输出直线往复运动的装置;弹性件64为弹簧。

44.上述伸缩组件5、旋转组件6和辅助压板7均设置有两组,两套伸缩组件5、两个辅助压板7等角度间隔设置在压盘2的周缘,以保证进行压胎时轮胎9的边缘能够均衡受力。

45.本实用新型的组装步骤为:

46.步骤1:将轮圈8先配合在定位底座2上,再将导向盘3配合在轮圈8上、轮胎9放置在导向盘3上;

47.步骤2:如图7所示,两个伸缩组件5同时工作,使得压盘4下降并与轮胎9的上表面贴合;

48.步骤3:如图8所示,其一伸缩组件5工作,将轮胎9其一侧边下压,轮胎9其一侧边沿着导向盘3下滑并卡入轮圈8;

49.步骤4:如图9所示,两个旋转组件6同时工作,使得辅助压板7向轮胎9方向旋转并卡入压盘4与轮胎9之间;

50.步骤5:如图10所示,另一伸缩组件5工作,与辅助压板7配合将轮胎9另一侧边下压,轮胎9另一侧边沿着导向盘3下滑并卡入轮圈8,完成装配。

51.通过上述方案,本实用新型通过设置伸缩组件5控制压盘4其一侧边下压,在装配轮胎9时可先将轮胎9的其一侧边卡入轮圈8中,再由旋转组件6驱动辅助压板7卡入压盘4与轮胎9之间,并配合压盘4另一侧边下压,使得轮胎9的另一侧边卡入轮圈8中,从而完成装配,第一次下压由压盘4与轮胎9面接触实现下压,第二次下压由压盘4、辅助压板7与轮胎9接触实现一边、两点下压,两次下压均可防止轮胎9以及其内部的钢丝绳过度变形,进而防止钢丝绳断裂。

52.上述实施例和图式并非限定本实用新型的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1