自卸车及其自卸车厢的制作方法

1.本实用新型涉及车辆领域,特别涉及一种自卸车及其自卸车厢。

背景技术:

2.随着交通物流的发展,散货包装、木头、石块、条石、圆管、方管以及卷材等作为生产制造的基材常常需要通过车辆运输。目前市面上都是使用挂车或载货车运输此类货物的,但是挂车和载货车不具备自动倾斜货物的功能,市场上陆续出现了通过自卸车来运输此类货物。由于市面上的自卸车都是以用来拉泥土沙石而设计和制造的,这一类自卸车的自重高,相对承载的货物就少。

技术实现要素:

3.本实用新型的目的在于提供一种自重低,能够承载较多货物的自卸车及其自卸车厢,以解决现有技术中的问题。

4.为解决上述技术问题,本实用新型提供一种自卸车厢,其特征在于,包括底板及位于所述底板相对两侧的侧板;

5.各所述侧板均包括位于底部的搭接部、位于顶部的延伸部以及连接所述搭接部和所述延伸部的连接部;

6.两所述侧板的搭接部分别与所述底板的两端搭接,且所述搭接部位于所述底板位于的下方;

7.所述连接部具有折弯部,而使所述连接部向外凸伸出所述搭接部和所述延伸部。

8.在其中一实施方式中,所述连接部包括连接板及分列于所述连接板两端的第一折边和第二折边,所述第一折边由下至上向内倾斜并形成一折弯部,所述第二折边由上至下向内倾斜并形成一折弯部。

9.在其中一实施方式中,所述第一折边与所述连接板之间的夹角为钝角;所述第二折边与所述连接板之间的夹角为钝角。

10.在其中一实施方式中,所述连接板与所述延伸部均沿竖向延伸。

11.在其中一实施方式中,所述搭接部包括基板及分列于所述基板两端的翻边,所述翻边由下至上向远离所述基板的方向倾斜;

12.所述底板的两端分别搭接于两所述翻边上。

13.在其中一实施方式中,所述翻边与所述基板之间的夹角为钝角。

14.在其中一实施方式中,所述侧板一体折弯成型。

15.本实用新型还提供一种自卸车,包括底盘以及如上所述的自卸车厢,所述自卸车厢位于所述底盘上。

16.由上述技术方案可知,本实用新型的优点和积极效果在于:

17.本实施例中的自卸车厢的底板包括多个底板纵梁和底板横梁,侧板包括多个侧板竖梁和侧板纵梁,使得底板和侧板均呈骨架式,相较于相关技术中呈板状的底板和侧板,本

实施例中的自卸车厢的重量较轻,进而使得自卸车的自重较轻,能够承载的货物较多,进而降低了运输成本。

18.且骨架式的底板和侧板所采用的材料更少,进而降低了自卸车厢的制造成本。相较于板状的底板与板状的侧板之间的焊接连接,本实施例中的底板与侧板进行焊接时,减少了焊缝数量,降低了人工成本,进而降低自卸车厢的制造成本。

附图说明

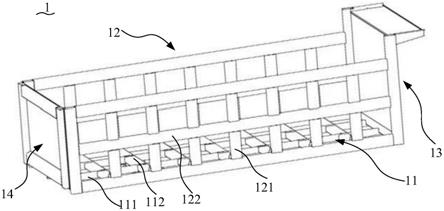

19.图1是本实用新型自卸车厢其中一实施例的结构示意图。

20.附图标记说明如下:1自卸车厢;11、底板;111、底板纵梁;112、底板横梁;12、侧板;121、侧板竖梁;122、侧板纵梁;13、前板;14、后板。

具体实施方式

21.体现本实用新型特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本实用新型能够在不同的实施方式上具有各种的变化,其皆不脱离本实用新型的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本实用新型。

22.为了进一步说明本实用新型的原理和结构,现结合附图对本实用新型的优选实施例进行详细说明。

23.本实用新型提供一种自卸车,适用于运输散货包装、木头、石块、条石、圆管、方管和卷材等较大型的货物。

24.该自卸车包括底盘、设置于底盘上的自卸车厢、翻转底座及举升机构。

25.底盘包括多个底盘纵梁和多个底盘横梁,横梁与纵梁相互垂直连接。

26.为方便描述,定义底盘的长度方向为纵向,宽度方向为横向。定义朝向车头的为前端,远离车头的为尾端。

27.举升机构设置于底盘与自卸车厢之间,并能够将自卸车厢举升或下降。举升机构设置于底盘的前端,也可以设置于底盘的中部,均可以将自卸车厢举升而使自卸车厢倾斜。

28.其中,本实施例主要针对自卸车厢以及与其相关的连接方式进行了优化,而底盘和举升机构等的相关结构可以参照相关技术。

29.以下具体介绍自卸车厢。

30.参阅图1,自卸车厢1包括底板11、两侧板12,多个加强件、前板13和后板14。

31.底板11包括多个底板纵梁111和多个底板横梁112。多个底板纵梁111平行间隔设置,且各底板纵梁111沿纵向延伸。多个底板横梁112平行间隔设置,且底板横梁112垂直于底板纵梁111,即底板横梁112沿横向延伸。

32.具体在本实施例中,底板纵梁111的数量为两个。

33.底板横梁112的数量为多个,且各底板横梁112的两端分别向外凸伸出两底板纵梁111。其中,内和外是以底板11的使用状态为参考,朝向两底板纵梁111所围合的范围的为内,反之为外。

34.其他实施例中,底板纵梁111的数量还可以为三个、四个或其他数量,具体可以依据实际而设置。在底板纵梁111为三个或其他数量时,位于外侧的两底板纵梁111为边梁,位于两底板11边梁之间的为底板11中间梁,底板横梁112的两端分别向外凸伸出两底板11边

梁。

35.具体在本实施例中,底板纵梁111沿纵向两端的端部均连接有底板横梁112。

36.上述底板11通过多个底板横梁112和底板纵梁111相互交叉设置而形成骨架式,相较于相关技术呈板状的底板,本实施例中的底板11的重量较轻。

37.两侧板12分列于底板11宽度方向的两侧。具体地,侧板12竖立于底板11上。

38.各侧板12包括多个侧板纵梁122和多个侧板竖梁121。多个侧板纵梁122平行间隔设置,且各侧板纵梁122沿纵向延伸。多个侧板竖梁121平行间隔设置,且各侧板竖梁121垂直于侧板纵梁122,同时侧板12数量垂直于底板横梁112,即侧板12数量沿竖向延伸。

39.本实施例中,侧板纵梁122的数量为三个,分别为顶部纵梁、底部纵梁和中间纵梁。其他实施例中,侧板纵梁122的数量还可以为四个或其他数量,此时,中间纵梁为两个或其他数量。

40.本实例中的多个侧板竖梁121竖立于顶部纵梁和顶部横梁之间。且侧板纵梁122纵向两端的端部均连接有侧板竖梁121。

41.上述侧板12通过多个侧板竖梁121和侧板纵梁122相互交叉设置而形成骨架式,相较于相关技术呈板状的侧板,本实施例中的侧板12的重量较轻。

42.侧板12在与底板11连接时,底板横梁112的两端分别与两侧板12的底部纵梁连接。

43.进一步地,各侧板12的侧板竖梁121与底板11的底板横梁112一一对应,即一底板横梁112的两端的端部均设置有侧板竖梁121。底板横梁112与对应的两侧板竖梁121位于同一平面内。

44.加强件设置于侧板竖梁121与底板横梁112之间,即各侧板竖梁121与加强件相对应。具体地,加强件同时垂直于侧板竖梁121和底板横梁112。进一步地,加强件具有一倾斜面,该倾斜面由外之内向下倾斜。具体到本实施中,加强件的截面呈三角形。其他实施例中,加强件的形状可以依据实际需要而设置。

45.前板13和后板14分别固定于底板11的前端和尾端,且前板13和后半平行设置。前板13同时与底板11和两侧板12连接,后板14同时与底板11和两侧板12连接。前板13和后板14的具体结构可以参照相关技术中的结构。

46.通过底板11、两侧板12、多个加强件、前板13以及后板14而围合形成一具有容纳空间的厢体结构,货物放置于容纳空间内,实现运输。由于底板11和两侧板12呈骨架式,因此,该自卸车厢1适用于容纳体积较大的货物,例如散货包装、木头、石块、条石、圆管、方管或卷材。

47.且侧板12能够止挡货物向两侧散落,使运输过程更加安全。

48.翻转底座固定于底板11的底部,并与底盘可转动连接,进而使得举升机构在举升自卸车厢1的过程中,自卸车厢1以翻转底座为中心点而转动,实现自卸车厢1的翻转,进而使自卸车厢1倾斜而使货物在重力的作用下自行卸货。

49.在一示例性实施例中,翻转底座位于底板11的尾部,自卸车厢1的后板14可相对开合,而使自卸车厢1内的货物从尾端实现卸货。其中,尾部并不是特指底板11尾端的端部,而是靠近尾端端部的区域。此时,举升机构设置于底盘的前端,也可以设置于底盘的中部。

50.在又一示例性实施例中,翻转底座偏向于底板的其中一侧,自卸车厢1的其中一侧板可相对开合,而使自卸车厢1内的货物从侧边实现卸货。具体在本实施例中,翻转底座的

数量为两个,沿底板11的横向间隔设置。且翻转底座固定于底板横梁112上。

51.翻转底座的具体结构可以参照相关技术中的结构。

52.相较于相关技术中呈板状的底板和侧板,本实施例中的自卸车厢1采用骨架式的底板11和两侧板12,使得自卸车厢1的重量较轻,进而使得自卸车的自重较轻,能够承载的货物较多,进而降低了运输成本。

53.且底板11和侧板12所采用的材料更少,进而降低了自卸车厢1的制造成本。相较于板状的底板与板状的侧板之间的焊接连接,本实施例中的底板11与侧板12进行焊接时,减少了焊缝数量,降低了人工成本,进而降低自卸车厢1的制造成本。

54.虽然已参照几个典型实施方式描述了本实用新型,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本实用新型能够以多种形式具体实施而不脱离实用新型的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1