一种汽车饰板的搭扣结构的制作方法

1.本技术涉及汽车饰板技术领域,尤其涉及一种汽车饰板的搭扣结构。

背景技术:

2.随着经济的发展,汽车已经普及家家户户,由于汽车销量的逐年增加,人们对汽车内饰的要求也越来越高,现有技术中汽车饰板其在安装时一般都是采用直接对其进行胶粘,这就导致其拆卸后无法再次进行使用,大大降低其实用性,或者是采用卡扣对其进行卡接,单纯选用卡扣的方式会大大增加其生产成本。

技术实现要素:

3.为了克服现有技术的不足,本技术的一个目的在于提供一种汽车饰板的搭扣结构,其连接件一端采用胶粘,另一端采用蘑菇状搭扣进行连接,不仅能够在实现循环使用的目的,也能有效地降低整体的生产成本。

4.为达到以上目的,本技术采用的技术方案为:一种汽车饰板的搭扣结构,包括塑料内饰板以及陶瓷面板,所述陶瓷面板卡接于所述塑料内饰板的下方所述塑料内饰板的正面一体向内凹陷形成出风口,所述出风口设置于所述陶瓷面板的上方,所述塑料内饰板上设有多个粘结块,多个所述粘结块间隔地设置于所述塑料内饰板的背面,各个所述粘结块上均设有可拆卸连接于汽车中控处的连接件。

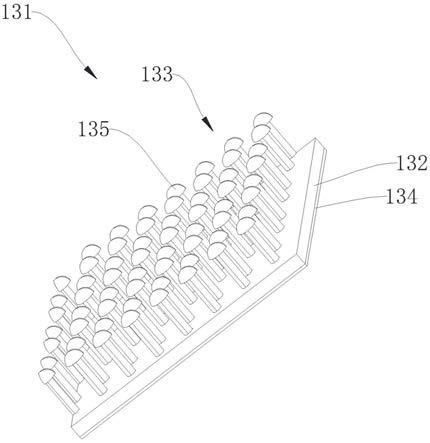

5.进一步地,所述连接件包括连接部以及卡接部,所述卡接部固接于所述连接部,所述连接部上设有胶粘层,所述胶粘层得以将所述连接部粘贴于所述粘结块上,所述卡接部包括多个搭扣,多个所述搭扣分别固接于所述连接部。

6.进一步地,所述搭扣为蘑菇状搭扣。

7.进一步地,所述塑料内饰板上设有多个插接块,多个所述插接块以及多个所述粘结块对称地分设于所述出风口的两侧,所述插接块设置于所述粘结块的下方,各个所述插接块分别对准各个所述粘结块。

8.进一步地,所述塑料内饰板的背面设有多个缓冲泡棉,多个所述缓冲泡棉分别粘接于所述塑料内饰板的背面。

9.进一步地,所述缓冲泡棉包括第一缓冲泡棉以及两个第二缓冲泡棉,所述第一缓冲泡棉设置于所述第二缓冲泡棉的下方,两个所述第一缓冲泡棉对称地分设于所述塑料内饰板的上端。

10.与现有技术相比,本技术的有益效果在于:

11.(1)其通过将连接件的一端设置成粘结,另一端设置成卡接的方式,能够有效地替代两端均设置成卡接的方式,有效地降低生产成本,同时也能避免单纯采用3m胶将塑料内饰板粘接于汽车中控时,当对塑料内饰板进行拆卸后,使得连接件即失去连接的作用,使得其无法进行循环使用的问题。

12.(2)搭扣为蘑菇状搭扣,蘑菇状搭扣便于其快速地将塑料内饰板固定于汽车中控

上,同时由于蘑菇状搭扣其行程较长,能够适于将不同的形状的塑料内饰板固定于汽车中控上,提高其实用性。

13.(3)通过设置插接块以及粘结块得以实现对塑料内饰板的上下两端进行连接,同时塑料内饰板的左右两侧设有卡扣,由此得以实现通过四个方向对塑料内饰板进行安装。

附图说明

14.图1为本技术中汽车内饰总成的立体图(正面朝外)。

15.图2为本技术中汽车内饰总成的立体图(背面朝外)。

16.图3为本技术中汽车内饰总成背面部分示意图。

17.图4为本技术中汽车内饰总成的爆炸示意图。

18.图5为本技术中汽车内饰总成塑料内饰板的示意图。

19.图6为本技术图5中a处的放大示意图。

20.图7为本技术中塑料内饰板与第三面板分离状态下的示意图。

21.图8为本技术图7中b处的放大示意图。

22.图9为本技术中卡扣的立体图。

23.图10为本技术中卡扣的主视图。

24.图11为本技术中连接件的示意图。

25.图12为本技术中陶瓷面板的涂层示意图。

26.图中:1、汽车内饰总成;10、塑料内饰板;11、出风口;12、缓冲泡棉;121、第一缓冲泡棉;122、第二缓冲泡棉;123、第一缓冲段;124、第二缓冲段;13、粘结块;131、连接件;132、连接部;133、卡接部;134、胶粘层;135、搭扣;14、插接块;15、连接板;151、卡接槽;152、第一凸块;16、第二凸块;17、第一卡槽;18、卡扣;181、抵接块;182、第一卡接段;183、第一连接段;184、第二卡接段;185、第一弹性段;186、第一通孔;187、第二弹性段;188、第二通孔;189、夹持区;19、抵接槽;20、陶瓷面板;21、第一卡块;22、第二卡块;23、金属薄板;24、钝化膜层;25、底漆层;26、陶瓷色漆层;27、陶瓷面漆层; 28、热熔胶层;29、塑料基材;30、第三面板;31、第一凹槽;32、第二卡槽。

具体实施方式

27.下面,结合具体实施方式,对本技术做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

28.在本技术的描述中,需要说明的是,对于方位词,如有术语“中心”、“横向”、“纵向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于本技术所示的方位或位置关系,仅是为了便于叙述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本技术的具体保护范围。

29.需要说明的是,本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

30.本技术的说明书和权利要求书中的术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备

不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

31.如图1

‑

12所示的一种汽车内饰总成1,包括塑料内饰板10以及陶瓷面板20,陶瓷面板20卡接于塑料内饰板10的下方,便于陶瓷面板20快速地安装于塑料内饰板10上,塑料内饰板10的正面一体向内凹陷形成出风口11,出风口11设置于陶瓷面板20的上方,出风口11 得以连通车身上的空调和驾驶室,便于空调产生的风从出风口11吹出,从而达到对驾驶室通风的目的,塑料内饰板10的背面设有多个缓冲泡棉12,多个缓冲泡棉12分别粘接于塑料内饰板10的背面,多个缓冲泡棉12得以对塑料内饰板10与车身之间起到缓冲作用,使得塑料内饰板10与车身连接时,两者之间不会发生碰撞,保障其安装的稳定性同时也能避免后期因为汽车启动而导致两者之间易出现噪音的问题。

32.其中,如图5和图11所示,塑料内饰板10上设有多个粘结块13,多个粘结块13间隔地设置于塑料内饰板10的背面,各个粘结块13上均设有可拆卸地连接于汽车中控处的连接件131,连接件131包括连接部132以及卡接部133,卡接部133固接于连接部132,连接部 132上设有胶粘层134,胶粘层134得以将连接部132粘贴于粘结块13上,卡接部133包括多个搭扣135,多个搭扣135分别固接于连接部132,多个搭扣135得以将塑料内饰板10固定于汽车中控,通过将连接件131的一端设置成粘结,另一端设置成卡接的方式,能够替代两端均设置成卡接的方式,有效地降低生产成本,同时也能避免单纯采用3m胶将塑料内饰板10粘接于汽车中控时,当对塑料内饰板10进行拆卸后,连接件131因失去连接的作用而导致其无法进行循环使用的问题。

33.其中,如图11所示,搭扣135为蘑菇状搭扣135,蘑菇状搭扣135便于其快速地将塑料内饰板10固定于汽车中控处,同时由于蘑菇状搭扣135其行程较长,能够适于将不同的形状的塑料内饰板10固定于汽车中控处,提高其实用性。

34.其中,如图5所示,塑料内饰板10上设有多个插接块14,多个插接块14以及多个粘结块13对称地分设于出风口11的两侧,插接块14设置于粘结块13的下方,各个插接块14 分别对准各个粘结块13,粘结块13上的连接件131得以将塑料内饰板10的上端固定于汽车中控处,插接块14得以将塑料内饰板10的下端固定于汽车中控处,通过设置插接块14以及粘结块13得以实现对塑料内饰板10的上下两端进行连接,同时塑料内饰板10的左右两侧设有卡扣18,由此得以实现通过四个方向对塑料内饰板10进行安装固定。

35.其中,如图3和图4所示,缓冲泡棉12包括第一缓冲泡棉121以及两个第二缓冲泡棉 122,第一缓冲泡棉121设置于第二缓冲泡棉122的下方,两个第一缓冲泡棉121对称地分设于塑料内饰板10的上端,具体为第一缓冲泡棉121设置于粘结块13的上方,第二缓冲泡棉 122设置于插接块14的下方,第一缓冲泡棉121得以在连接件131安装于汽车中控时起到缓冲作用,第二缓冲泡棉122得以对插接块14插入汽车中控时起到缓冲作用,使得塑料内饰板 10的安装过程更加稳定,同时也能有效地降低汽车启动时塑料内饰板10与汽车中控之间连接处产生的噪音。

36.其中,如图3和图4所示,第一缓冲泡棉121包括第一缓冲段123以及第二缓冲段124,第一缓冲段123横向地设置于插接块14的上方,第二缓冲段124设置于第一缓冲段123的中部,第二缓冲段124一体连接于第一缓冲段123,通过设置第一缓冲段123以及第二缓冲段124 得以对塑料内饰板10的背面的横向方向以及竖直方向上均能起到缓冲作用,提高其

安装过程中的安全性,同时也能降低塑料内饰板10与汽车中控之间产生的噪音。

37.其中,如图5和图6所示,塑料内饰板10的两侧设有连接板15,连接板15一体成型于塑料内饰板10,一体成型的方式便于塑料内饰板10进行加工,同时也便于塑料内饰板10 进行安装,连接板15开设有卡接槽151,卡接槽151内安装有卡扣18,得以将塑料内饰板10 的左右两侧固定于汽车中控,连接板15上设有两个第一凸块152,两个第一凸块152对称地分设于卡接槽151的两侧,各个第一凸块152和连接板15之间得以形成抵接槽19,卡扣18 的两端分别向外弯曲形成抵接块181,抵接块181对准抵接槽19,卡扣18为金属材质,其本身具有弹性,当抵接块181抵接于抵接槽19时,卡扣18得以安装于卡接槽151内,通过设置抵接块181以及抵接槽19,使得卡扣18能够快速地固定于连接板15上,同时也便于后期对卡扣18进行更换,降低更换成本。

38.其中,如图6所示,卡扣18的数量为一组,能够有有效地对塑料内饰板10进行牢固地卡接的同时也能简化整个连接板15上卡扣18的数量,提高卡接效率。

39.其中,如图9和图10所示,卡扣18包括第一卡接段182、第一连接段183以及第二卡接段184,第一连接段183分别连接第一卡接段182以及第二卡接段184,第一卡接段182 以及第二卡接段184分别从第一连接段183的两侧向外扩张形成卡接区,卡接区从卡接槽151 至第一连接段183方向其直径依次变小,得以实现通过第一卡接段182以及第二卡接段184 将塑料内饰板10的两端卡接于汽车中控。

40.其中,如图9所示,第一卡接段182上设有第一弹性段185以及第一通孔186,第一弹性段185面向第一通孔186,第一弹性段185的一端固接于抵接块181,第一弹性段185的另一端向外弯曲地设置于卡接区内,第一弹性段185为弯钩状,第一通孔186连通卡接区,第一弹性段185得以在卡接区以及第一通孔186之间来回移动,第二卡接段184上设有第二弹性段187以及第二通孔188,第一弹性段185面向第一通孔186,第二弹性段187的一端固接于抵接块181,第二弹性段187的另一端向外弯曲地设置于卡接区内,第二弹性段187为弯钩状,第二通孔188连通卡接区,第一弹性段185得以在卡接区以及第一通孔186之间来回移动,当汽车中控上的固定块伸入卡接区时,第一弹性段185得以向第一通孔186方向运动,第二弹性段187得以向第二通孔188方向运动,由此固定块得以伸入第一弹性段185以及第二弹性段 187之间,在第一弹性段185以及第二弹性段187的弹力作用下,得以牢固地将固定块夹持于夹持区189内,由此得以实现对连接板15与汽车中控之间进行连接。

41.其中,如图10所示,第一弹性段185以及第二弹性段187呈对称分布,第一弹性段 185以及第二弹性段187之间得以形成夹持区189,对称地分布便于汽车中控上的固定块伸入夹持区189时,第一弹性段185以及第二弹性段187得以对固定块进行夹持,得以实现快速地将塑料内饰板10安装于汽车中控上。

42.其中,如图7和图8所示,陶瓷面板20的下方卡接有第三面板30,第三面板30上设有多个第一凹槽31,塑料内饰板10上设有多个第二凸块16,各个第二凸块16分别对准各个第一凹槽31,当对第三面板30进行安装时,只需将陶瓷面板20上的各个第二凸块16分别对准各个第一凹槽31,同时将陶瓷面板20上的第二卡块22卡入第二卡槽32,得以将第三面板 30安装于陶瓷面板20上,采用卡接的方式,便于两者之间进行快速连接,设置塑料内饰板10、陶瓷面板20以及第三面板30使得汽车内部装饰更加美观大方。

43.其中,如图3和图4所示,陶瓷面板20上设有多个第一卡块21以及多个第二卡块22,

塑料内饰板10上设有多个第一卡槽17,第三面板30上设有多个第二卡槽32,各个第一卡块 21分别对准各个第一卡槽17,各个第二卡块22分别对准各个第二卡槽32,当对陶瓷面板20 进行安装时,将第一卡块21分别对准第一卡槽17,使得陶瓷面板20得以卡接于塑料内饰板 10的下方,当对第三面板30进行安装时,将第二凸块16对准第一凹槽31,同时将第二卡块 22对准第二卡槽32,得以实现快速地将第三面板30卡接于陶瓷面板20的下方,通过卡接的方式对不同的面板之间进行连接,能够有效地提高各个面板之间的连接速度,同时也便于对其进行拆卸。

44.其中,如图12所示,陶瓷面板20包括金属薄板23,金属薄板23的一侧依次设置有钝化膜层24、底漆层25、陶瓷色漆层26以及陶瓷面漆层27,钝化膜层24设置于金属薄板23 一侧的外表面,钝化膜层24为三氧化铬层,将其涂覆于金属薄板23的外表面,得以确保金属薄板23在加工处理过程中的防腐性能,并增强底漆膜的附着力。

45.其中,底漆层25设置于钝化膜层24的外表面,底漆层25为聚氨酯底漆层25,将其涂覆于钝化膜层24的外表面,不但可以适应大曲率的冲压拉伸,同时也能通过它的桥接作用解决了底漆层25与陶瓷色漆层26之间附着力差的问题,同时也可以避免加工过程中金属薄板 23表面易划伤的风险,对金属薄板23在加工过程中起到保护作用。

46.其中,陶瓷色漆层26设置于底漆层25的外表面,陶瓷色漆层26包括聚氨酯树脂以及分散于聚氨酯树脂中的陶瓷微球和陶瓷粉末,陶瓷微球在陶瓷色漆层26中的质量分数为 10%~30%,陶瓷粉末在陶瓷色漆层26中的质量分数为1%~20%,在一个具体实施例中,聚氨酯树脂、陶瓷微球和陶瓷粉末的质量百分比为70:20:10。优选地,聚氨酯树脂在陶瓷色漆层26 中的质量分数不小于70%,相对于常规高温陶瓷漆,得以在保证陶瓷色泽的前提下,使得陶瓷色漆层26与底漆层25之间具有更好的附着性能、抗开裂性和抗粉化性能。此外陶瓷色漆层26中的改性聚氨酯树脂能够把不同单体融合,让不同物质在同一体系里面发挥各自的效果,形成“高分子合金体”,其具有特殊的附着细微凸起结构,使得陶瓷色漆层26具有特殊的软绒触感,且其类似“荷叶表面”的特征使得其水接触角增加,提高其疏水性、疏油性以及防污性。

47.其中,陶瓷面漆层27设置于陶瓷色漆层26的外表面,陶瓷面漆层27包括聚氨酯树脂以及分散在聚氨酯树脂中的纳米陶瓷微球,在一个具体实施例中,聚氨酯树脂、纳米陶瓷微球的质量百分比为75:25。其能够在喷涂时对金属薄板23的表面进行罩光,一方面可以提高陶瓷面漆层27的耐候性,改善陶瓷面漆层27的耐磨性和抗划伤性能,另一方面,选用纳米陶瓷微球材料,使得陶瓷面漆层27漆膜的附着力、致密度、强度等性能均大幅度提高。

48.其中,前述的陶瓷微球优选采用经过纳米处理的陶瓷微球。

49.在一个实施例中,陶瓷微球的纳米处理方法:以硅氧烷单体和sio2溶胶为主要原料,通过溶胶

‑

凝胶法制备出纳米陶瓷微球,由于陶瓷色漆配方中加入了经纳米处理的陶瓷微球以及光催化二氧化钛等成分,使得漆膜的结构更加致密,色泽接近于真陶瓷,使得其外观更加美观大方。

50.在一个实施例中,纳米陶瓷微球包括纳米二氧化硅微球、纳米二氧化钛微球中的一种或多种,陶瓷微球的粒径为20nm~30nm。

51.在一个实施例中,陶瓷粉末包括纳米二氧化硅粉末、纳米二氧化钛粉末中的一种或多种,陶瓷粉末的粒径为45nm~60nm。

52.其中,陶瓷面板20的另一侧涂覆有热熔胶层28,热熔胶层28采用热熔胶覆合的方式进行涂覆,热熔胶层28得以将陶瓷面板20与塑料基材29之间进行连接,热熔胶层28采用热压覆合的施工方法,能够有效地改善陶瓷面板20与塑料基材29之间黏附的问题,在一个实施例中,热熔胶层28的胶膜厚度为18μm

‑

22μm,其胶膜厚度比常规的双组份胶水降低了95%,能够有效地降低其生产成本,同时可与环境友好型的水性胶水进行配合使用,且配合使用后其胶膜厚度为30μm

‑

35μm,相对于进口件厚达1mm的双组份溶剂型胶水,可以有效地降低voc 物质的排放。

53.其中,陶瓷色漆层26的厚度为25μm~35μm,陶瓷色漆层26和陶瓷面漆层27的总厚度为60μm~80μm。

54.一种汽车内饰陶瓷面板的制备方法,包括以下步骤:

55.s1,对金属薄板的一侧的表面涂覆一层钝化剂,从而在金属薄板上形成钝化膜层;

56.s2,在金属薄板的钝化膜层的外表面涂覆底漆,得以形成底漆层;

57.s3,对金属薄板的另一侧的表面涂覆热熔胶,得以形成热熔胶层;

58.s4,对步骤s3处理后的金属薄板进行冲压成型,得到立体造型带底漆层金属壳;

59.s5,对步骤s4中带底漆层金属壳进行嵌件注塑,得到面板第一半成品;

60.s6,对面板第一半成品进行铣销,得到面板第二半成品;

61.s7,在面板第二半成品的底漆层上涂覆陶瓷色漆,得以形成陶瓷色漆层;

62.s8,在陶瓷色漆层上涂覆陶瓷面漆,得以形成陶瓷面漆层,制得陶瓷面板。

63.其中,步骤s6和步骤s7之间还包括步骤s9对金属薄板进行去油除污操作。

64.其中,步骤s1中的钝化剂为铬化剂。

65.其中,步骤s6嵌件注塑中的材料为聚碳酸酯以及丙烯腈

‑

丁二烯

‑

苯乙烯共聚物的混合物,选用聚碳酸酯以及丙烯腈

‑

丁二烯

‑

苯乙烯共聚物的混合物进行嵌件注塑,相对于聚酰胺

‑

6 而言,使得注塑后的零件更加稳定,能够经受更加严苛的气候、温度、湿度的变化,满足不同条件下装车尺寸的要求。

66.其中,步骤s7中陶瓷色漆的制备方法为将陶瓷色漆的主剂、固化剂、稀释剂按相应的比例放置于搅拌器中进行调配,即得陶瓷色漆。

67.其中,步骤s8中陶瓷面漆的制备方法为将陶瓷面漆的主剂、固化剂以及稀释剂依次放置于搅拌器中进行调配,即得陶瓷面漆。

68.优选地,步骤s1具体操作为:将金属薄板进行裁剪裁切,然后对其进行校平、脱脂清洗,并通过滚涂设备将铬化剂涂覆于金属薄板的表面,形成钝化膜层。

69.优选地,步骤s2具体操作为:将底漆涂料导入涂布机中,调整涂布轮和调节轮之间的相对间隙以及运转速度后,使得涂布轮下压,从而吸附在涂布轮上的底漆涂料得以转移至金属薄板上,并在表面形成湿膜厚度在20μm~30μm的底漆层,随后将金属薄板输送至热风烘干箱内,在200℃~250℃下烘烤4min~6min,即可获得干膜厚度为8μm~12μm的底漆层。

70.优选地,步骤s3具体操作为:将金属薄板的正面(含底漆层)朝下,放置于平板热压膜下,并将裁切好的30μm~60μm的水性聚氨酯热熔胶膜平铺在金属薄板的背面,启动热压设备进行合模,热压膜合模温度为130℃~160℃,压合时间为15s~30s,开模后即可在金属薄板的背面获得半透明热熔胶层。

71.优选地,步骤s4具体操作为:将背面覆合有热熔胶层的且正面带底漆层的金属薄板按零件轮廓进行分裁,在液压冲压机内依次进行落料、拉伸、切边、冲孔工序后,即可得到立体造型的半成品带底漆层金属壳。

72.优选地,步骤s5具体操作为:将金属壳放入注塑模型腔内,使得其正面贴合好注塑模的动模型腔面,并在合模后,用透明的聚碳酸酯以及丙烯腈

‑

丁二烯

‑

苯乙烯共聚物的混合物,在260℃~290℃下进行嵌件注塑,得到面板第一半成品。

73.优选地,步骤s6具体操作为:将面板第一半成品放置于专用工装上,用装配4mm~8mm 铣刀的五轴数控机床铣销设备进行铣销,铣销设备的进给速度为1000~2000mm/min,由此获得面板第二半成品。

74.优选地,步骤s7具体操作为:将面板第二半成品放置于喷涂室内,采用空气喷枪对面板第二半成品的底漆层上进行往返喷涂陶瓷色漆,使得其喷涂厚度为25μm,喷涂好后将其静置流平5min~10min,随后将其放置于隧道炉内进行烘干。

75.具体地,步骤s7中陶瓷色漆的制备方法:将陶瓷色漆按照主剂:固化剂:稀释剂=100:20:20的比例放置于搅拌器中进行调配,搅拌速度为500~1000r/min,搅拌均匀后并调整其黏度为18s~22s(din 4#杯),静置熟化10min~20min,即得陶瓷色漆。

76.优选地,步骤s8具体操作为:将步骤s7中烘干的面板第二半成品放置于喷涂室内,采用空气喷枪对面板第二半成品的陶瓷色漆层上进行往返喷涂陶瓷面漆,喷涂好后将其静置流平5min~10min,随后放置于隧道炉内进行烘干。

77.具体地,步骤s8中陶瓷面漆的制备方法:将陶瓷面漆按照主剂:固化剂:稀释剂=100:20:70的比例放置于搅拌器中进行调配,搅拌速度为500~1000r/min,搅拌均匀后并调整其黏度为10s~14s(din 4#杯),静置熟化10min~20min,即得陶瓷面漆。

78.优选地,步骤s7和s8中的喷涂方式为采用1.7mm口径的空气喷枪;喷涂室温度为 25

±

5℃,洁净度为10000级;隧道炉温度为80℃,烘干时间为30min~35min。

79.优选地,步骤s9对金属薄板进行去除油污的操作为:将数控机床铣销后的金属薄板装挂上喷漆线,用ipa溶剂进行手工擦拭其表面进行清洗,以去除金属薄板表面的油污,并将其表面擦拭干净。在一个实施例中,采用干冰自动清洗的方式去除金属薄板表面的油污。

80.其中,在一些实施例中,可采用阳极氧化、电泳等方式对金属薄板进行预处理,得以提高金属薄板的抗污、耐划伤以及耐候性能。

81.其中,步骤s7中主剂包括经纳米技术处理的陶瓷微球、改性陶瓷粉末材料以及改性聚氨酯树脂,其中改性聚氨酯树脂、纳米陶瓷微球、改性陶瓷粉末的质量百分比为70:20:10,固化剂为乙烯基三胺、乙二胺、二氨基环己烷、间苯二胺、联苯胺中的一种或多种,稀释剂为甲基异丁酮、乙酸乙酯、醋酸乙酯、丁酮中的一种或多种。

82.其中,步骤s8中主剂包括纳米改性聚氨酯树脂以及纳米陶瓷微球,其中,纳米改性聚氨酯树脂以及纳米陶瓷微球的质量百分比为75:25,固化剂为脂肪族多胺、酸酐以及叔胺中的一种或多种,稀释剂为丁基缩水甘油醚、乙二醇二缩水甘油醚以及苯基缩水甘油醚中的一种或多种。

83.其中,步骤s1中的铬化剂为三氧化铬,其多用于铝、镁及其合金的处理,对钢铁也能形成铬化层,一般常和磷化配套使用,以封闭磷化层的孔隙,使磷化层中裸露的金属钝

化,以抑制其发生腐蚀作用,进一步增加其防护能力。

84.其中,金属薄板的厚度为0.6mm~0.8mm,可满足产品结构的尖端在幅度较大的拉伸工艺下的减薄需求,使得其不会出现拉伸破裂的情况。

85.实施例1

86.一种汽车内饰陶瓷面板的制备方法,包括以下步骤:

87.(1)金属薄板的表面预处理:将厚度为0.8mm的金属薄板裁切成1400*610mm的尺寸,然后对其进行校平、校平后通过55℃的碱性脱脂液除油、ro纯水洗后,并通过滚涂设备将通过带有弱碱性硅烷化预处理的三氧化铬涂覆于金属薄板的表面,形成2μm钝化膜层。

88.(2)底漆涂覆处理:在滚涂设备的底部传送轮的作用下,钝化处理后的金属薄板得以通过滚轮涂布机,将底漆涂料导入涂布机中,调整涂布轮和调节轮之间的相对间隙以及运转速度,使得金属薄板以3m/min的速度通过涂布机时,涂布轮下压,从而吸附在涂布轮上的底漆涂料得以转移至金属薄板上,并在表面形成湿膜厚度为30μm的底漆层,随后将金属薄板输送至热风烘干箱内,在200℃下烘烤6min,即可获得一层干膜厚度为12μm,厚度均匀、理化性能与附着性能优异底漆层。

89.(3)热熔胶贴覆:将金属薄板的正面(含底漆层)朝下,放置于平板热压膜下,并将裁切好的30μm的水性聚氨酯热熔胶膜平铺在金属薄板的背面,启动热压设备进行合模,热压膜合模温度为130℃,压合时间为30s,开模后即可在金属薄板的背面获得半透明热熔胶层。

90.(4)金属薄板冲压成型:将背面覆合有热熔胶层的且正面带底漆层的金属薄板按零件轮廓进行分裁,在液压冲压机内依次进行落料、拉伸、切边、冲孔工序后,即可得到立体造型的带底漆层金属壳。

91.(5)嵌件注塑:将金属壳放入注塑模型腔内,使得其正面贴合好注塑模的动模型腔面,并在合模后,用透明的聚碳酸酯以及丙烯腈

‑

丁二烯

‑

苯乙烯共聚物的混合物,在260℃下进行嵌件注塑,得到面板第一半成品。

92.(6)数控机床铣销:将面板第一半成品放置于专用工装上,用装配4mm铣刀的五轴数控机床铣销设备进行铣销,铣销设备的进给速度为1000mm/min,由此获得面板第二半成品。

93.(7)去除油污:将数控机床铣销后的面板第二半成品装挂上喷漆线,用ipa溶剂进行手工擦拭,以去除面板第二半成品表面的油污,并将其表面擦拭干净。

94.(8)陶瓷色漆的配制:将陶瓷色漆按照主剂:固化剂:稀释剂=100:20:20的比例放置于搅拌器中进行调配,搅拌速度为500r/min,搅拌均匀后并调整其黏度为18s(din 4#杯),静置熟化10min,即得陶瓷色漆。

95.其中,步骤(8)中主剂包括经纳米技术处理的陶瓷微球、多种改性陶瓷粉末材料以及改性聚氨酯树脂,优选地,改性聚氨酯树脂、纳米陶瓷微球、改性陶瓷粉末的质量百分比为 70:20:10,固化剂为乙烯基三胺,稀释剂为乙酸乙酯。

96.(9)陶瓷色漆喷涂:将去除油污后的面板第二半成品放置于温度为20℃、洁净度为 10000级的喷涂室内,采用1.7mm口径的空气喷枪对面板第二半成品的底漆层上进行往返喷涂陶瓷色漆,使得其喷涂厚度为25μm,喷涂好后将其静置流平5min,随后将其放置于温度为 80℃的隧道炉内进行烘干,烘干时间为30min。

97.(10)陶瓷面漆的配制:将陶瓷面漆按照主剂:固化剂:稀释剂=100:20:70的比例放置于搅拌器中进行调配,搅拌速度为500r/min,搅拌均匀后并调整其黏度为10s(din 4#杯),静置熟化10min,即得陶瓷面漆。

98.其中,步骤(10)中主剂包括纳米改性聚氨酯树脂以及纳米陶瓷微球,优选地,纳米改性聚氨酯树脂与纳米陶瓷微球的质量百分比为75:25,固化剂为脂肪族多胺,稀释剂为丁基缩水甘油醚。

99.(11)陶瓷面漆喷涂:将步骤(11)中烘干的面板第二半成品放置于温度为20℃、洁净度为10000级的喷涂室内,采用1.7mm口径的空气喷枪对面板第二半成品的陶瓷色漆层上进行往返喷涂陶瓷面漆,喷涂好后将其静置流平5min,随后放置于温度为80℃隧道炉内进行烘干,烘干时间为30min,即制得陶瓷面板。

100.实施例2

101.一种汽车内饰陶瓷面板的制备方法,包括以下步骤:

102.(1)金属薄板的表面预处理:将厚度为0.6mm的金属薄板裁切成1400*610mm的尺寸,然后对其进行必要的校平、校平后通过60℃的碱性脱脂液除油、ro纯水洗后,并通过滚涂设备将通过带有弱碱性硅烷化预处理的三氧化铬涂覆于金属薄板的表面,形成0.5μm钝化膜层。

103.(2)底漆涂覆处理:在滚涂设备的底部传送轮的作用下,钝化处理后的金属薄板得以通过滚轮涂布机,将底漆涂料导入涂布机中,调整涂布轮和调节轮之间的相对间隙以及运转速度,使得金属薄板以9m/min的速度通过涂布机时,涂布轮下压,从而吸附在涂布轮上的底漆涂料得以转移至金属薄板上,并在表面形成湿膜厚度为20μm的底漆层,随后将金属薄板输送至热风烘干箱内,在250℃下烘烤4min,即可获得一层干膜厚度为8μm、厚度均匀、理化性能与附着性能优异的底漆层。

104.(3)热熔胶贴覆:将金属薄板的正面(含底漆层)朝下,放置于平板热压膜下,并将裁切好的60μm的水性聚氨酯热熔胶膜平铺在金属薄板的背面,启动热压设备进行合模,热压膜合模温度为160℃,压合时间为15s,开模后即可在金属薄板的背面获得半透明热熔胶层。

105.(4)金属薄板冲压成型:将背面覆合有热熔胶层的且正面带底漆层的金属薄板按零件轮廓进行分裁,在液压冲压机内依次进行落料、拉伸、切边、冲孔工序后,即可得到立体造型的带底漆层金属壳。

106.(5)嵌件注塑:将金属壳放入注塑模型腔内,使得其正面贴合好注塑模的动模型腔面,并在合模后,用透明的聚碳酸酯以及丙烯腈

‑

丁二烯

‑

苯乙烯共聚物的混合物,在290℃下进行嵌件注塑,得到面板第一半成品。

107.(6)数控机床铣销:将面板第一半成品放置于专用工装上,用装配8mm铣刀的五轴数控机床铣销设备进行铣销,铣销设备的进给速度为2000mm/min,由此获得尺寸完整的面板第二半成品。

108.(7)去除油污:将数控机床铣销后的面板第二半成品装挂上喷漆线,用ipa溶剂进行手工擦拭,以去除面板第二半成品表面的油污,并将其表面擦拭干净。

109.(8)陶瓷色漆的配制:将陶瓷色漆按照主剂:固化剂:稀释剂=100:20:20的比例放置于搅拌器中进行调配,搅拌速度为1000r/min,搅拌均匀后并调整其黏度为22s(din 4#

杯),静置熟化10min,即得陶瓷色漆。

110.其中,步骤(8)中主剂包括经纳米技术处理的陶瓷微球、多种改性陶瓷粉末材料以及改性聚氨酯树脂,优选地,改性聚氨酯树脂、纳米陶瓷微球、改性陶瓷粉末的质量百分比为 70:20:10,固化剂为乙二胺,稀释剂为乙酸乙酯。

111.(9)陶瓷色漆喷涂:将去除油污后的面板第二半成品板放置于温度为30℃、洁净度为10000级的喷涂室内,采用1.7mm口径的空气喷枪对面板第二半成品的底漆层上进行往返喷涂陶瓷色漆,使得其喷涂厚度为35μm,喷涂好后将其静置流平10min,随后将其放置于温度为80℃的隧道炉内进行烘干,烘干时间为35min。

112.(10)陶瓷面漆的配制:将陶瓷面漆按照主剂:固化剂:稀释剂=100:20:70的比例放置于搅拌器中进行调配,搅拌速度为1000r/min,搅拌均匀后并调整其黏度为14s(din 4#杯),静置熟化10min,即得陶瓷面漆。

113.其中,步骤(10)中主剂包括纳米改性聚氨酯树脂以及纳米陶瓷微球,优选地,纳米改性聚氨酯树脂与纳米陶瓷微球的质量百分比为75:25,固化剂为酸酐,稀释剂为乙二醇二缩水甘油醚。

114.(11)陶瓷面漆喷涂:将步骤(11)中烘干的面板第二半成品放置于温度为30℃、洁净度为10000级的喷涂室内,采用1.7mm口径的空气喷枪对面板第二半成品的陶瓷色漆层上进行往返喷涂陶瓷面漆,喷涂好后将其静置流平10min,随后放置于温度为80℃的隧道炉内进行烘干,烘干时间为35min,即制得陶瓷面板。

115.实施例3

116.一种汽车内饰陶瓷面板的制备方法,包括以下步骤:

117.(1)金属薄板的表面预处理:将厚度为0.7mm的金属薄板裁切成1400*610mm的尺寸,然后对其进行必要的校平、校平后通过60℃的碱性脱脂液除油、ro纯水洗后,并通过滚涂设备将通过带有弱碱性硅烷化预处理的三氧化铬涂覆于金属薄板的表面,形成1.8μm钝化膜层。

118.(2)底漆涂覆处理:在滚涂设备的底部传送轮的作用下,钝化处理后的金属薄板得以通过滚轮涂布机,将底漆涂料导入涂布机中,调整涂布轮和调节轮之间的相对间隙以及运转速度,使得金属薄板以6m/min的速度通过涂布机时,涂布轮下压,从而吸附在涂布轮上的底漆涂料得以转移至金属薄板上,并在表面形成湿膜厚度为25μm的底漆层,随后将金属薄板输送至热风烘干箱内,在220℃下烘烤5min,即可获得一层干膜厚度为10μm、厚度均匀、理化性能与附着性能优异的底漆层。

119.(3)热熔胶贴覆:将金属薄板的正面(含底漆层)朝下,放置于平板热压膜下,并将裁切好的45μm的水性聚氨酯热熔胶膜平铺在金属薄板的背面,启动热压设备进行合模,热压膜合模温度为150℃,压合时间为22s,开模后即可在金属薄板的背面获得半透明热熔胶层。

120.(4)金属薄板冲压成型:将背面覆合有热熔胶层的且正面带底漆层的金属薄板按零件轮廓进行分裁,在液压冲压机内依次进行落料、拉伸、切边、冲孔工序后,即可得到立体造型的带底漆层金属壳。

121.(5)嵌件注塑:将金属壳放入注塑模型腔内,使得其正面贴合好注塑模的动模型腔面,并在合模后,用透明的聚碳酸酯以及丙烯腈

‑

丁二烯

‑

苯乙烯共聚物的混合物,在275℃

下进行嵌件注塑,得到面板第一半成品。

122.(6)数控机床铣销:将面板第一半成品放置于专用工装上,用装配6mm铣刀的五轴数控机床铣销设备进行铣销,铣销设备的进给速度为1500mm/min,由此获得尺寸完整的面板第二半成品。

123.(7)去除油污:将数控机床铣销后的面板第二半成品装挂上喷漆线,用ipa溶剂进行手工擦拭,以去除面板第二半成品表面的油污,并将其表面擦拭干净。

124.(8)陶瓷色漆的配制:将陶瓷色漆按照主剂:固化剂:稀释剂=100:20:20的比例放置于搅拌器中进行调配,搅拌速度为800r/min,搅拌均匀后并调整其黏度为20s(din 4#杯),静置熟化10min,即得陶瓷色漆。

125.其中,步骤(8)中主剂包括经纳米技术处理的陶瓷微球、多种改性陶瓷粉末材料以及改性聚氨酯树脂,优选地,改性聚氨酯树脂、纳米陶瓷微球、改性陶瓷粉末的质量百分比为 70:20:10,固化剂为乙间苯二胺,稀释剂为醋酸乙酯丁酮。

126.(9)陶瓷色漆喷涂:将去除油污后的面板第二半成品放置于温度为25℃、洁净度为 10000级的喷涂室内,采用1.7mm口径的空气喷枪对面板第二半成品的底漆层上进行往返喷涂陶瓷色漆,使得其喷涂厚度为30μm,喷涂好后将其静置流平8min,随后将其放置于温度为 80℃的隧道炉内进行烘干,烘干时间为32min。

127.(10)陶瓷面漆的配制:将陶瓷面漆按照主剂:固化剂:稀释剂=100:20:70的比例放置于搅拌器中进行调配,搅拌速度为800r/min,搅拌均匀后并调整其黏度为12s(din 4#杯),静置熟化10min,即得陶瓷面漆。

128.其中,步骤(10)中主剂包括纳米改性聚氨酯树脂以及纳米陶瓷微球,优选地,纳米改性聚氨酯树脂与纳米陶瓷微球的质量百分比为75:25,固化剂为叔胺,稀释剂为苯基缩水甘油醚。

129.(11)陶瓷面漆喷涂:将步骤(10)中烘干的面板第二半成品放置于温度为25℃、洁净度为10000级的喷涂室内,采用1.7mm口径的空气喷枪对面板第二半成品的陶瓷色漆层上进行往返喷涂陶瓷面漆,喷涂好后将其静置流平10min,随后放置于温度为80℃的隧道炉内进行烘干,烘干时间为32min,即制得陶瓷面板。

130.实施例4

131.一种汽车内饰陶瓷面板的制备方法同实施例3,只是步骤(2)中底漆层为丙烯酸层。

132.实施例5

133.一种汽车内饰陶瓷面板的制备方法同实施例3,只是步骤(2)中底漆层为环氧漆层。

134.实施例1~5中制备的用于汽车内饰的陶瓷面板的性能见表1所示。

135.表1实施例1~5用于汽车内饰的陶瓷面板的性能

136.其中,拉伸性能测试按照iso527

‑

2进行,试样尺寸为150mm*10mm*4mm,拉伸速度为50mm/min,弯曲性能按照iso 178进行,试样尺寸为80mm*10mm*4mm,弯曲速度为 2mm/min。

[0137][0138]

由表1可知,实施例3中陶瓷面板的拉伸强度、弯曲强度、附着力等各项性能均为最佳,且当底漆层为聚氨酯树脂层时其附着力、拉伸强度均比底漆层为丙烯酸层以及底漆层为环氧漆层的性能优异。

[0139]

实施例6

[0140]

一种汽车内饰陶瓷面板的制备方法同实施例3,只是陶瓷面板不涂覆步骤(8)中的陶瓷面漆层。

[0141]

实施例7

[0142]

一种汽车内饰陶瓷面板的制备方法同实施例3,只是陶瓷面板不涂覆步骤(7)中的陶瓷色漆层。

[0143]

实施例3、6、7制备的汽车内饰陶瓷面板的性能见表2所示。

[0144]

表2实施例3、6、7汽车内饰陶瓷面板的性能

[0145]

其中,附着力参考gb/t 1720

‑

79(89)《漆膜附着力测定法》,冲击强度参考gb/t3808

‑

1995《摆锤式冲击试验机》,耐湿热性参考gb/t 1740

‑

1979(1989)《漆膜耐湿热测定法》

[0146][0147]

由表2可知,实施例6和实施例7的附着力、冲击强度以及耐湿热性均比实施例3的

性能差,实施例6中未涂覆陶瓷面漆层,实施例7中未涂覆陶瓷色漆层,实施例7中陶瓷面板的附着力比实施例6陶瓷面板的附着力好,由此可知陶瓷色漆层能够增强陶瓷面板的附着性能,实施例7中陶瓷面板的冲击强度以及耐湿热性均比实施例6中的差,因此可知陶瓷面漆层能够增强陶瓷面板的冲击强度以及耐湿热型。

[0148]

一种用于喷涂汽车内饰陶瓷面板的陶瓷色漆层,其采用以下原料制备:70~80质量份聚氨酯树脂、15~22质量份纳米陶瓷微球、5~12质量份陶瓷粉末、1~3质量份无机粘结剂、8~10 质量份膨润土、1.2~3.5质量份长石粉、3.7~5.2质量份固化剂、0.2~0.6质量份助剂以及65~90 质量份去离子水。

[0149]

其中,聚氨酯树脂为改性聚氨酯树脂,陶瓷粉末为改性陶瓷粉末。

[0150]

其中,纳米陶瓷微球包括纳米二氧化硅微球、纳米二氧化钛微球中的一种或多种,纳米陶瓷微球的粒径为20nm~30nm。

[0151]

其中,改性陶瓷粉末包括纳米二氧化硅粉末、纳米二氧化钛粉末中的一种或多种,改性陶瓷粉末的粒径为45nm~60nm。

[0152]

其中,助剂包括防沉剂、催干剂以及增韧剂,防沉剂、催干剂以及增韧剂按质量份计其比例为1:2:1。

[0153]

其中,防沉剂为聚乙烯蜡、聚酰胺蜡中的一种或多种。

[0154]

其中,催干剂为二月桂酸二丁基锡。

[0155]

其中,增韧剂为乙丙橡胶、聚丁二烯橡胶、甲基丙烯酸甲酯

‑

丁二烯

‑

苯乙烯三元共聚物、乙烯

‑

醋酸乙烯酯共聚物、玻璃纤维、碳纤维中的一种或多种。

[0156]

其中,无机粘结剂为硅酸盐、石膏粉、腻子粉、水玻璃中的一种或多种。

[0157]

其中,固化剂为脂肪族异氰酸酯、乙烯基三胺、间苯二胺、二氨基二苯基甲烷中的一种或多种。

[0158]

一种用于喷涂汽车内饰陶瓷面板的陶瓷色漆的制备方法,其特征在于,包括以下步骤:

[0159]

s100在分散缸中依次加入纳米陶瓷微球、无机粘合剂、膨润土以及去离子水在 1000r/min下高速分散8min,备用;

[0160]

s200在步骤s100原料分散混合均匀后,再依次加入长石粉、固化剂以及增韧剂,保持1000r/min条件下继续分散15min;

[0161]

s300在步骤s200原料分散混合均匀后,再加入依次改性陶瓷粉末、防沉剂以及改性聚氨酯树脂,在1500r/min转速下分散30min~45min;

[0162]

s400在步骤s300原料分散混合均匀后,再加入催干剂,在1200r/min转速下分散30min,即得陶瓷色漆。

[0163]

其中,步骤s300中改性聚氨酯树脂的制备方法,包括以下步骤:

[0164]

s310将异氰酸酯、甲基异丁酮、2,2

‑

二羟基甲基丁酸依次加入搅拌器中进行搅拌,搅拌温度为75℃,搅拌速度为500~800r/min;

[0165]

s320向步骤s310中加入甲基磺酸铋,继续搅拌,反应3h后再加入丁二醇使其继续反应1h~1.5h,并加入乙二醇乙醚保温0.5h,得到pu预聚体;

[0166]

s330先将步骤s320中的pu预聚体降温至40℃,然后边搅拌边依次加入超声处理过的磺酸型乙二胺基乙磺酸钠、亲水性二氧化硅、氢氧化钠水溶液进行中和、转相,搅拌速度

为1200~1800r/min,搅拌时间为1.5h~2h;

[0167]

s340调节温度至80℃,并向步骤s330中加入过硫酸钠稀溶液,使得引发自由基反应,并保温2h,即制得改性聚氨酯树脂乳液。

[0168]

实施例8

[0169]

一种用于喷涂汽车内饰陶瓷面板的陶瓷色漆的制备方法,包括以下步骤:

[0170]

s100在分散缸中依次加入15质量份纳米陶瓷微球、1质量份无机粘合剂、8质量份膨润土以及65质量份去离子水在1000r/min下高速分散8min,备用;

[0171]

s200在步骤s100原料分散混合均匀后,再依次加入1.2质量份长石粉、3.7质量份固化剂以及0.05质量份增韧剂,保持1000r/min条件下继续分散15min;

[0172]

s300在步骤s200原料分散混合均匀后,再加入依次5质量份改性陶瓷粉末、0.05质量份防沉剂以及70质量份改性聚氨酯树脂,在1500r/min转速下分散30min;

[0173]

s400在步骤s300原料分散混合均匀后,再加入0.1质量份催干剂,在1200r/min转速下分散30min,即得陶瓷色漆。

[0174]

进一步地,步骤s300中改性聚氨酯树脂的制备方法,包括以下步骤:

[0175]

s310将异氰酸酯、甲基异丁酮、2,2

‑

二羟基甲基丁酸依次加入搅拌器中进行搅拌,搅拌温度为75℃,搅拌速度为500r/min;

[0176]

s320向步骤s310中加入甲基磺酸铋,继续搅拌,反应3h后再加入丁二醇使其继续反应1h,并加入乙二醇乙醚保温0.5h,得到pu预聚体;

[0177]

s330先将步骤s320中的pu预聚体降温至40℃,然后边搅拌边依次加入超声处理过的磺酸型乙二胺基乙磺酸钠、亲水性二氧化硅、氢氧化钠水溶液进行中和、转相,搅拌速度为 1200r/min,搅拌时间为1.5h;

[0178]

s340调节温度至80℃,并向步骤s330中加入过硫酸钠稀溶液,使得引发自由基反应,并保温2h,即制得改性聚氨酯树脂乳液。

[0179]

实施例9

[0180]

一种用于喷涂汽车内饰陶瓷面板的陶瓷色漆的制备方法,包括以下步骤:

[0181]

s100在分散缸中依次加入22质量份纳米陶瓷微球、3质量份无机粘合剂、10质量份膨润土以及90质量份去离子水在1000r/min下高速分散8min,备用;

[0182]

s200在步骤s100原料分散混合均匀后,再依次加入3.5质量份长石粉、5.2质量份固化剂以及0.15质量份增韧剂,保持1000r/min条件下继续分散15min;

[0183]

s300在步骤s200原料分散混合均匀后,再加入依次12质量份改性陶瓷粉末、0.15质量份防沉剂以及80质量份改性聚氨酯树脂,在1500r/min转速下分散45min;

[0184]

s400在步骤s300原料分散混合均匀后,再加入0.3质量份催干剂,在1200r/min转速下分散30min,即得陶瓷色漆。

[0185]

其中,步骤s300中改性聚氨酯树脂的制备方法,包括以下步骤:

[0186]

s310将异氰酸酯、甲基异丁酮、2,2

‑

二羟基甲基丁酸依次加入搅拌器中进行搅拌,搅拌温度为75℃,搅拌速度为800r/min;

[0187]

s320向步骤s310中加入甲基磺酸铋,继续搅拌,反应3h后再加入丁二醇使其继续反应1.5h,并加入乙二醇乙醚保温0.5h,得到pu预聚体;

[0188]

s330先将步骤s320中的pu预聚体降温至40℃,然后边搅拌边依次加入超声处理过

的磺酸型乙二胺基乙磺酸钠、亲水性二氧化硅、氢氧化钠水溶液进行中和、转相,搅拌速度为 1800r/min,搅拌时间为2h;

[0189]

s340调节温度至80℃,并向步骤s330中加入过硫酸钠稀溶液,使得引发自由基反应,并保温2h,即制得改性聚氨酯树脂乳液。

[0190]

实施例10

[0191]

一种用于喷涂汽车内饰陶瓷面板的陶瓷色漆的制备方法,包括以下步骤:

[0192]

s100在分散缸中依次加入18质量份纳米陶瓷微球、2质量份无机粘合剂、9质量份膨润土以及70质量份去离子水在1000r/min下高速分散8min,备用;

[0193]

s200在步骤s100原料分散混合均匀后,再依次加入1.8质量份长石粉、4.5质量份固化剂以及0.1质量份增韧剂,保持1000r/min条件下继续分散15min;

[0194]

s300在步骤s200原料分散混合均匀后,再加入依次8质量份改性陶瓷粉末、0.1质量份防沉剂以及75质量份改性聚氨酯树脂,在1500r/min转速下分散35min;

[0195]

s400在步骤s300原料分散混合均匀后,再加入0.2质量份催干剂,在1200r/min转速下分散30min,即得陶瓷色漆。

[0196]

其中,步骤s300中改性聚氨酯树脂的制备方法,包括以下步骤:

[0197]

s310将异氰酸酯、甲基异丁酮、2,2

‑

二羟基甲基丁酸依次加入搅拌器中进行搅拌,搅拌温度为75℃,搅拌速度为650r/min;

[0198]

s320向步骤s310中加入甲基磺酸铋,继续搅拌,反应3h后再加入丁二醇使其继续反应1.2h,并加入乙二醇乙醚保温0.5h,得到pu预聚体;

[0199]

s330先将步骤s320中的pu预聚体降温至40℃,然后边搅拌边依次加入超声处理过的磺酸型乙二胺基乙磺酸钠、亲水性二氧化硅、氢氧化钠水溶液进行中和、转相,搅拌速度为 1500r/min,搅拌时间为2h;

[0200]

s340调节温度至80℃,并向步骤s330中加入过硫酸钠稀溶液,使得引发自由基反应,并保温2h,即制得改性聚氨酯树脂乳液。

[0201]

实施例11

[0202]

一种用于喷涂汽车内饰陶瓷面板的陶瓷色漆的制备方法同实施例10,不同之处在于不不含有纳米陶瓷微球,改性聚氨酯树脂的制备方法同实施例10。

[0203]

实施例12

[0204]

一种用于喷涂汽车内饰陶瓷面板的陶瓷色漆的制备方法同实施例10,不同之处在于不含有改性陶瓷粉末,改性聚氨酯树脂的制备方法同实施例10。

[0205]

实施例8~12中制备的陶瓷色漆的性能见表3所示。

[0206]

表3实施例8~12中陶瓷色漆的性能

[0207]

其中,附着力参考gb/t9286

‑

1998《色漆和清漆漆膜的划格试验》,耐热性参考gb/t 1735

‑

89《漆膜热性测定法》

[0208][0209]

由表3可知,实施例10中陶瓷色漆的附着力以及耐热性能均为最佳,实施例11不含纳米陶瓷微球,其附着力耐热性能比实施例10差,实施例12的附着力比实施例10差,由此可知,纳米陶瓷微球能够提高陶瓷色漆中的附着力以及耐热性能,改性陶瓷粉末能够增强陶瓷色漆的附着力。

[0210]

实施例13~16

[0211]

一种用于喷涂汽车内饰陶瓷面板的陶瓷色漆的制备方法同实施例10,不同之处在于改性聚氨酯树脂为72质量份、74质量份、76质量份、78质量份,改性聚氨酯树脂的制备方法同实施例10。

[0212]

表4实施例13~16中制备的陶瓷色漆的性能见表4所示。

[0213]

表4为实施例10、13

‑

16中陶瓷色漆的性能

[0214]

漆膜干燥时间按gb/t 1728

‑

1979(1989)中的乙法进行,漆膜耐冲击性按 gb/t1732

‑

1993《漆膜耐冲击性测定方法》

[0215][0216]

由表4可知,当改性聚氨酯树脂的质量份为70份时,其干燥时间以及耐冲击性均处于最佳。

[0217]

以上描述了本技术的基本原理、主要特征和本技术的优点。本行业的技术人员应该了解,本技术不受上述实施例的限制,上述实施例和说明书中描述的只是本技术的原理,在不脱离本技术精神和范围的前提下本技术还会有各种变化和改进,这些变化和改进都落入要求保护的本技术的范围内。本技术要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1