平衡悬架和汽车起重机的制作方法

1.本实用新型涉及一种汽车起重机用的平衡悬架,更具体地说,涉及一种平衡悬架和汽车起重机。

背景技术:

2.悬架为车桥与车架之间的连接件总称,其功用为传递车桥与车架之间的所有力和力矩。汽车起重机的车架为宽体箱型结构,以适应起重作业对车架的受力需求,所以汽车起重机所匹配的平衡悬架需布置在车架下方。如图1图2所示,现有的平衡悬架主要由平衡梁91、平衡支座2、板簧30、v型推力杆92、板簧盖板31、u型螺栓32、板簧前支座93、板簧后支座95、平衡梁支座94等组成。两平衡梁91纵向布置,分别位于两侧,采用下沉布置在车桥的下方。在前部车桥10和后部车桥的两端下侧分别固定安装有平衡梁支座94,平衡梁91的前端和后端分别通过销轴与同侧的平衡梁支座94铰接,平衡支座22通过销轴安装在平衡梁91 上,板簧30中部通过u形螺栓32和板簧盖板31固定连接在平衡支座2上,板簧30的前端设置有包耳,通过板簧销轴97与板簧前支座93连接,板簧30的后端位于与板簧后支座95 下方,并与其接触连接。前部的v型推力杆92的前端(尖端)通过推力杆支座与前部车桥中部连接,前部的v型推力杆92的后端(开口端)与车架上的推力杆支座连接。后部的v型推力杆的后端(尖端)通过推力杆支座与后部车桥中部连接,后部的v型推力杆的前端(开口端)与车架上的推力杆支座连接。

3.在现有技术中,平衡梁91为承载、平衡、纵向及部分横向受力多重作用,其具有结构复杂,重量大,成本高的缺点。板簧30为承载、纵向受力及横向受力多重作用,板簧需具有包耳结构,结构复杂;板簧前支座93与板簧之间的纵向力主要取决于高强度u型螺栓32定扭产生的摩擦力作用,复杂路况下u型螺栓32松动后,易产生板簧与板簧前支座相对位移,产生轮胎啃胎问题。

4.现有平衡悬架,每侧的板簧单列布置,为了满足其承载要求,其在竖直方向上层叠的板簧片必须达到预定数量,在竖直方向上的高度也较大,因此,车架上也就不得不为避让板簧顶部而设置避让结构,这使得车架结构复杂。

技术实现要素:

5.本实用新型要解决的技术问题是针对现有平衡悬架的上述不足,而提供一种平衡悬架和汽车起重机,以改善其结构,降低成本,提高可靠性。

6.本实用新型为实现其目的的技术方案是这样的:提供一种平衡悬架,包括:布置在两侧的板簧;两组分别纵向布置在两侧的下推力杆;一组居中纵向布置的上推力杆;

7.其特征在于每侧布置的板簧具有两组且左右并列布置,每组板簧由多片钢板弹簧片按照其长度由长至短自下而上依次层叠构成,两组板簧的前端和后端对应与前部车桥和后部车桥同侧端部上侧的滑板支座连接,同侧的两组板簧中部通过板簧盖板和板簧螺栓与平衡支座固定连接,平衡支座通过销轴与车架上固定的板簧支座铰接。

8.在本实用新型中,每侧的板簧采用双列左右并行布置,对于满足同样的载荷,板簧在竖直方向上的高度大大减小,方便在车架与车桥之间进行布置。

9.上述平衡悬架中,所述板簧盖板位于同侧两组并列板簧的上方,平衡支座位于同侧两组并列板簧的下方,板簧螺栓上下两端分别与板簧盖板和平衡支座连接。

10.上述平衡悬架中,每组板簧的中前部和中后部均设置有将钢板弹簧片箍扎在一起的卡箍。

11.上述平衡悬架中,所述上推力杆包括前上推力杆、后上推力杆;前上推力杆前端与前部车桥中部上侧的推力杆支座连接,后上推力杆后端与后部车桥中部上侧的推力杆支座连接,前上推力杆后端和后上推力杆前端对应连接于车架上固定的推力杆支座前后两侧。

12.上述平衡悬架中,每组下推力杆包括前下推力杆、后下推力杆,前下推力杆前端与前部车桥同侧端部下侧固定的推力杆支座连接,后下推力杆后端与后部车桥同侧端部下侧固定的推力杆支座连接,同侧的前下推力杆后端和后下推力杆前端均连接于同侧的板簧支座上。

13.上述平衡悬架中,每侧的板簧支座包括用于与车架焊接的支座顶板、上端与支座顶板焊接并自上向下延伸的内侧支座和外侧支座,内侧支座和外侧支座左右方向间隔并列布置,内侧支座和外侧支座上设置有用于容纳所述销轴端部的铰接孔,同侧的两组板簧和平衡支座位于内侧支座和外侧支座之间。

14.上述平衡悬架中,所述内侧支座和外侧支座均为箱型结构。

15.上述平衡悬架中,每侧板簧支座的支座顶板上焊接有向上延伸用于与车架大梁侧面贴合焊接的加强筋板。

16.上述平衡悬架中,所述前部车桥和后部车桥端部下侧的推力杆支座位于对应的前部车桥和后部车桥端部同侧端上侧的滑板支座的正下方,所述板簧支座的下端设置的推力杆支座同时与所述内侧支座和外侧支座的下端相焊接,同侧的前下推力杆后端和后下推力杆前端对应连接于同侧板簧支座下端的推力杆支座的前侧和后侧。

17.本实用新型为实现其目的的技术方案是这样的:提供一种汽车起重机,其特征在于具有前述的平衡悬架。

18.本实用新型与现有技术相比,具有以下优点:

19.1、每侧的板簧采用双列左右并行布置,对于满足同样的载荷,板簧在竖直方向上的高度大大减小,方便在车架与车桥之间进行布置。

20.2、与传统的汽车起重机平衡悬架比较,本发明取消平衡梁结构,板簧与平衡支座兼有平衡梁的功能,具有结构简单,重量小,成本低的优点;

21.3、板簧作用为平衡轴荷和承载的作用,不承担纵向力的作用,板簧无需设置卷耳、包耳结构,所以与传统的板簧相比,本发明所用的板簧结构更加简单;

22.4、本实用新型平衡悬架由上下推力杆承担纵向力、横向力,板簧不承担纵向力和横向力,板簧的u型螺栓受力简单,只承担拉力作用,螺栓不容易松动;不会产生传统的平衡悬架因板簧螺栓松动而产生板簧与板簧支座相对位移而引起的轮胎啃胎问题,本实用新型平衡悬架结构更加可靠。

附图说明

23.图1是现有起重机平衡悬架的结构示意图。

24.图2是现有起重机平衡悬架的正向视图。

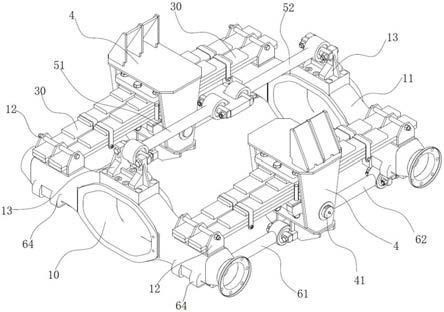

25.图3是本实用新型起重机平衡悬架的结构示意图。

26.图4是本实用新型起重机平衡悬架的正向视图。

27.图5是本实用新型起重机平衡悬架的俯视图。

28.图6是本实用新型起重机平衡悬架中板簧装配结构示意图。

29.图7是本实用新型起重机平衡悬架中平衡支座的结构示意图。

30.图8是本实用新型起重机平衡悬架中板簧盖板的结构示意图。

31.图9是本实用新型起重机平衡悬架中前上推力杆的结构示意图。

32.图10是本实用新型起重机平衡悬架中前部车桥的结构示意图。

33.图11是本实用新型起重机中车架与板簧支座的结构示意图。

34.图12是本实用新型起重机中车架与板簧支座的正向视图。

35.图中零部件名称及序号:

36.前部车桥10、后部车桥11、滑板支座12、滑板121、上推力杆支座13、平衡支座2、销孔21、板簧30、板簧盖板31、板簧螺栓32、板簧支座4、销轴41、支座顶板42、外侧支座 43、内侧支座44、铰接孔46、筋板47、前上推力杆51、后上推力杆52、上中推力杆支座53、前下推力杆61、后下推力杆62、中下推力杆支座63、下推力杆支座64、车架7。

具体实施方式

37.下面结合附图说明具体实施方案。

38.图3示出了一种汽车起重机的平衡悬架,用于车架7与后桥中相邻的两车桥连接,例如用于车架与后桥中的三桥和四桥连接。为叙述方便,两相邻的车桥以下称为前部车桥10和后部车桥11。

39.如图3图5所示,平衡悬架关于汽车起重机的中心平面镜像对称。平衡悬架包括两侧设置的板簧30,板簧30均是纵向布置。

40.每侧设置有两组左右并列布置的板簧。如图6所示,每组板簧30由多片钢板弹簧片按照其长度由长至短自下而上依次层叠构成。板簧盖板位于两组并列板簧的中部上方,平衡支座位于两组并列板簧的中部下方,板簧螺栓两端分别与板簧盖板和平衡支座连接。板簧盖板呈方形,其结构如图8所示,板簧盖板上设置有供板簧螺栓穿孔的通孔。

41.平衡支座2的结构如图7所示,其上设置有供板簧螺栓32竖向穿过的孔洞,同时还设置有供销轴41水平穿过的销轴孔21。如图4所示,平衡支座2通过销轴孔21与销轴41配合,实现平衡支座2与同侧的板簧支座4铰接。

42.前部车桥10的结构如图10所示,其两端下侧固定设置有下推力杆支座64,中部上侧固定设置有上推力杆支座13,上推力杆支座13用于与上推力杆连接。下推力杆支座64用于与下推力杆连接。前部车桥10两端部的上侧设置有滑板支座12,滑板支座12上设置有滑板121,滑板支座12用于与钢板弹簧连接。后部车桥11具有与前部车桥10类似的结构,其两端上侧焊接有用于与钢板弹簧30连接的滑板支座12,中部上侧焊接有用于连接上推力杆上的上推力杆支座13,车桥两端下侧焊接有下推力杆支座64。

43.如图3至图5所示,钢板弹簧30的前端和后端对应伸入到前部车桥10和后部车桥11 上同侧的滑板支座12中,并压放在滑板支座12的滑板121上,钢板弹簧30与滑板支座的滑板121之间为接触连接,可在一定范围内相对滑动。

44.如图3所示,平衡悬架包括一组上推力杆,上推力杆居中纵向布置,其包括前上推力杆 51和后上推力杆52。前上推力杆51和后上推力杆52具有相同的结构,其结构如图9所示。前上推力杆51的杆身两端为杆头512,杆头512中安装转轴511,转轴511与杆身之间可在一定范围内相对扭动和转动。上推力杆通过其上的转轴511与推力杆支座连接。前上推力杆 51的前端与前部车桥10中部的上推力杆支座13连接,后上推力杆52的后端与后部车桥11 中部的上推力杆支座13连接,前上推力杆51后端和后上推力杆52前端分别连接于上中推力杆支座53的前端和后端,上中推力杆支座53与车架7固定连接。

45.如图5所示,平衡悬架包括两组下推力杆,两组下推力杆均前后纵向布置,分别布置在两侧。每组下推力杆包括前下推力杆61、后下推力杆62。前下推力杆61和后下推力杆62与前上推力杆具有相同的结构。如图3图4所示,前下推力杆61的前端与前部车桥10上同侧的下推力杆支座64连接,后下推力杆62的后端与后部车桥11上同侧的车下推力杆支座64 连接。同侧的前下推力杆61的后端和后下推力杆62的前端均与同侧的板簧支座4上设置的中下推力杆支座63连接。

46.板簧支座4的结构如图12所示,板簧支座4包括用于与车架7焊接的支座顶板42、上端与支座顶板42焊接并自上向下延伸的内侧支座44和外侧支座43,内侧支座44和外侧支座43左右方向间隔并列布置,内侧支座44和外侧支座43上设置有用于容纳销轴41端部的铰接孔46,同侧的板簧30和平衡支座2位于内侧支座44和外侧支座43之间。内侧支座44 和外侧支座43均为箱型结构,由槽型的弯板和平板焊接而成。如图11所示,支座顶板42焊接于车架7上。

47.如图10所示,前部车桥和后部车桥端部下侧的下推力杆支座位于对应的前部车桥和后部车桥端部同侧端上侧的滑板支座的正下方,板簧支座的下端设置的中下推力杆支座63同时与内侧支座44和外侧支座43的下端相焊接,同侧的前下推力杆后端和后下推力杆前端对应连接于同侧板簧支座下端的中下推力杆支座63的前侧和后侧。

48.在本实用新型中,每侧的板簧采用双列左右并行布置,对于满足同样的载荷,板簧在竖直方向上的高度大大减小,方便在车架与车桥之间进行布置。本平衡悬架中取消平衡梁结构,板簧30与平衡支座2兼有平衡梁的功能,具有结构简单,重量小,成本低的优点;板簧30 作用为平衡轴荷和承载的作用,不承担纵向力的作用,板簧30无需设置卷耳、包耳结构,因此其结构更加简单;平衡悬架由上下推力杆承担纵向力、横向力,板簧不承担纵向力和横向力,板簧螺栓受力简单,只承担拉力作用,板簧螺栓不容易松动,不会产生传统的平衡悬架因板簧螺栓松动而产生板簧与板簧支座相对位移,引起的轮胎啃胎问题,平衡悬架结构更加可靠。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1