一种带手动复位和拉出功能的汽车智能侧踏的制作方法

1.本实用新型涉及可手动调节的汽车智能踏板技术领域,特别是涉及一种带手动复位和拉出功能的汽车智能侧踏。

背景技术:

2.随着汽车行业suv的快速发展,人们对suv上下车的方便性、智能性要求越来越高。这就需要我们研发一种汽车智能侧踏来满足市场日益增长的消费需求。

3.现有的suv通常选择智能踏板,踏板可随车门的开闭实现自动伸缩,踏板缩回时,隐藏于汽车底盘下部,减少风阻;踏板伸开时,踏板运行至适合乘客或驾驶员踩踏的位置,为上下车的乘客提供便捷舒适的服务。

4.对于市场现有汽车智能侧踏,当控制器损坏或电机损坏或线路断开等电控部分不工作的情况下,智能侧踏在伸开状态则无法进行复位,在缩回状态则无法进行伸开。在智能侧踏伸开状态下,会降低汽车底盘高度并增加汽车的宽度,在此状态下行车,汽车周围环境中的异物很容易碰撞到智能侧踏,这样不但容易损坏汽车的零部件,也增加了汽车驾驶的危险性;在智能侧踏缩回状态下,开车门侧踏无法打开,则上下车的人员无法使用此产品,尤其是给老人、小孩、女士及腿脚不便的残疾人带来诸多困难。

技术实现要素:

5.本实用新型所要解决的技术问题是提供一种带手动复位和拉出功能的汽车智能侧踏,即在控制器损坏或电机损坏或线路断开等电控部分不工作的情况下,智能侧踏在伸开状态电力无法驱动时,可通过人力进行智能侧踏复位,并使侧踏保持在复位状态,这样既不容易撞坏汽车的零部件,也不会增加行车危险性,可将汽车开至附近维修站进行智能侧踏维修;智能侧踏在缩回状态下开车门无法打开时,可通过人力使智能侧踏伸开,并使智能侧踏保持在伸开状态,以方便乘客或驾驶员上下车。

6.本实用新型解决其技术问题所采用的技术方案是:提供一种带手动复位和拉出功能的汽车智能侧踏,包括随动端固定架、主动端固定架和随动端底架,所述的随动端固定架和主动端固定架呈左右并排布置,两者下方分别设置有随动端底架和主动端底架,所述的随动端底架和主动端底架内均设置有上端与随动端固定架、主动端固定架下部对接的内连杆和外连杆,所述的主动端固定架内设置有穿过主动端固定架以及位于主动端固定架内的内连杆的驱动轴,所述的随动端固定架内设置有穿过随动端固定架以及位于随动端固定架内的内连杆的输出轴,所述的输出轴与驱动轴之间设置有可以轴向运动的传动轴,所述的输出轴安装在驱动器处,随动端底架和主动端底架前端上设置有踏板,所述的驱动轴与位于主动端底架上的内连杆之间形成固定连接。

7.作为对本技术方案的一种补充,所述的驱动轴与主动端固定架之间形成转动连接,所述的输出轴与随动端固定架以及位于随动端固定架内的内连杆之间形成转动连接。

8.作为对本技术方案的一种补充,所述的主动端固定架与主动端固定架内的外连杆

之间形成铰链连接,所述的主动端底架与主动端底架内的内连杆和外连杆之间形成铰链连接,所述的随动端固定架与随动端固定架内的外连杆之间形成铰链连接,所述的随动端底架与随动端底架内的内连杆和外连杆之间形成铰链连接。

9.作为对本技术方案的一种补充,所述的驱动器的输出端上设置有减速器,所述的输出轴位于减速器的输出端处。

10.作为对本技术方案的一种补充,所述的驱动轴的一端插入到传动轴内,所述的驱动轴的插入端上设置有与传动轴内圈形成定位的定位缺口。

11.作为对本技术方案的一种补充,所述的输出轴靠近传动轴一端套接有复位弹簧,所述的复位弹簧的一端与传动轴相顶。

12.作为对本技术方案的一种补充,所述的传动轴内设置有与输出轴相顶的弹簧结构。

13.作为对本技术方案的一种补充,所述的传动轴插入到输出轴内,并与输出轴内的弹簧相顶,所述的传动轴的插入端上设置有伸出输出轴的手柄拉杆。

14.作为对本技术方案的一种补充,所述的传动轴和输出轴之间通过插销或者螺钉进行可拆卸对接。

15.作为对本技术方案的一种补充,所述的随动端固定架上设置有与驱动器对接的连接柱。

16.有益效果:本实用新型涉及一种带手动复位和拉出功能的汽车智能侧踏,具体有益效果如下:

17.(1)、本技术方案中通过设置驱动轴、传动轴以及输出轴,使得驱动器能够智能控制主动端底架内的内连杆进行转动,内连杆转动,带动整个踏板进行伸出和收纳操作,提高了收纳以及伸出的速度,方便用户使用;

18.(2)、本技术方案中通过设置可以轴向移动的传动轴,使得本装置能够通过人工进行踏板的伸出和收纳,传动轴与驱动轴之间形成的卡接定位脱离后,驱动轴处于可以手动打开状态,通过该设计,使得本装置能够在出现控制器损坏或电机损坏或线路断开等电控部分不工作的情况下进行手动操作,大大提高了行车时的安全性,方便乘客或驾驶员上下车。

附图说明

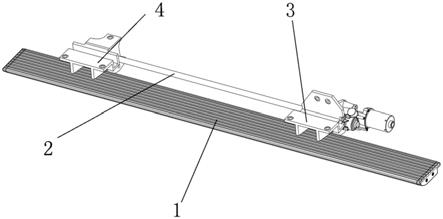

19.图1是本实用新型的结构视图;

20.图2是本实用新型的爆炸结构视图;

21.图3是本实用新型所述的传动轴处的结构视图;

22.图4是本实用新型伸出时的结构视图;

23.图5是本实用新型收纳时的结构视图;

24.图6是本实用新型所述的定位缺口处的结构视图;

25.图7是本实用新型所述的传动轴、驱动轴和输出轴对接时的结构视图;

26.图8是本实用新型图7处a

‑

a方向剖视图;

27.图9是本实用新型选择弹簧内置时的局部结构视图;

28.图10是本实用新型选择手柄拉杆时的对接处结构视图;

29.图11是本实用新型选择插销时的对接处结构视图;

30.图12是本实用新型选择螺钉时的对接处结构视图。

31.图示:1、踏板,2、传动轴,3、随动端固定架,4、主动端固定架,5、主动端底架,6、随动端底架,7、驱动轴,8、输出轴,9、驱动器,10、减速器,11、复位弹簧,12、内连杆,13、外连杆,14、连接柱,15、定位缺口。

具体实施方式

32.下面结合具体实施例,进一步阐述本实用新型。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

33.本实用新型的实施方式涉及一种带手动复位和拉出功能的汽车智能侧踏,如图1—3所示,包括随动端固定架3、主动端固定架4和随动端底架6,所述的随动端固定架3和主动端固定架4呈左右并排布置,两者下方分别设置有随动端底架6和主动端底架5,所述的随动端底架6和主动端底架5内均设置有上端与随动端固定架3、主动端固定架4下部对接的内连杆12和外连杆13,所述的主动端固定架4内设置有穿过主动端固定架4以及位于主动端固定架4内的内连杆12的驱动轴7,所述的随动端固定架3内设置有穿过随动端固定架3以及位于随动端固定架3内的内连杆12的输出轴8,所述的输出轴8与驱动轴7之间设置有可以轴向运动的传动轴2,所述的输出轴8安装在驱动器9处,随动端底架6和主动端底架5前端上设置有踏板1,所述的驱动轴7与位于主动端底架5上的内连杆12之间形成固定连接。

34.本技术方案的进行连接的时候,踏板1和随动端底架6和主动端底架5进行固定连接,同时随动端固定架3和主动端固定架4的上部与汽车车架进行固定连接,随动端固定架3一侧安装驱动器9,随动端底架6和主动端底架5均通过内连杆12和外连杆13与随动端固定架3和主动端固定架4相连,驱动器9的输出轴8穿过随动端底架6的接孔以及位于随动端底架6内的内连杆12上端的接孔,传动轴2套接在输出轴8的端部上,同时输出轴8上安装有复位弹簧11,主动端固定架4的孔位以及主动端固定架4内的内连杆12的孔位处设置有驱动轴7,驱动轴7的一端插接在传动轴2上,驱动轴7、传动轴2和输出轴8三者可传递旋转运动,从而控制随动端底架6和主动端底架5的伸出和收纳,确保踏板1的伸出和缩回。

35.如图4和图5所示,踏板1从缩回状态(图5所示)运动到伸出状态(图4所示):驱动器9得电开始运行,输出轴8进行顺时针旋转,输出轴8带动传动轴2进行旋转,传动轴2在弹簧7的作用下将动力传递至驱动轴7,驱动轴7驱动主动端固定架4的内连杆12向伸出方向运动,主动端固定架4的内连杆12将运动传递至主动端底架5,主动端底架5将运动传递至主动端固定架4的外连杆13处。主动端底架5在内连杆10和外连杆12的运动方向限制下,带动踏板1向伸出方向运动,踏板1又将运动传递至随动端底架6,随动端底架6同时带动随动端底架6上的内连杆12和外连杆13向伸出方向运动,直至运动到完全展开状态(图4所示),驱动器9断电停止运转。踏板1从伸出状态(图4所示)运动到缩回状态(图5所示):驱动器9得电开始反向运行,所有运动部件都按以上运动原理反向运动,直至踏板1运行至图5所示的完全缩回状态,驱动器9断电停止运行。

36.手动复位:当本产品从缩回状态(图5所示)运动到伸出状态(图4所示)而无法通过

电力驱动进行缩回时,这时就需要手动复位。首先在此状态下(图4所示),用手握住传动轴2,向复位弹簧11压缩的方向进行移动,压缩到位后,传动轴2与驱动轴7的可传递旋转运动的连接断开,此时用手推踏板1,踏板1同时将动力传递至主动端底架5和随动端底架6,主动端底架5和随动端底架6分别带动内连杆12和外连杆13向缩回方向运动,直至运动到完全缩回状态。此时,松开传动轴2,在复位弹簧11的弹力作用下,传动轴2向弹簧伸长的方向运动,运动到位后,传动轴2与驱动轴7之间的可传递旋转运动的连接重新结合,重新结合后本产品可保持在完全缩回状态,完成手动复位。

37.手动拉出:当本产品从伸出状态(图4所示)运动到缩回状态(图5所示)而无法通过电力驱动进行伸出时,这时就需要手动拉出。首先在此状态下(图5所示),用手握住传动轴2,向复位弹簧11压缩的方向进行移动,压缩到位后,传动轴2与驱动轴7的可传递旋转运动的连接断开,此时用手拉动踏板1,踏板1同时将动力传递至主动端底架5和随动端底架6,主动端底架5和随动端底架6分别带动内连杆12和外连杆13向伸出方向运动,直至运动到完全展开状态。此时,松开传动轴2,在复位弹簧11的弹力作用下,传动轴2向弹簧伸长的方向运动,运动到位后,传动轴2与驱动轴7之间的可传递旋转运动的连接重新结合,重新结合后本产品可保持在完全展开状态,完成手动拉出。此时,乘车人员便可踩踏踏板1进行上下车。

38.作为对本技术方案的一种补充,所述的驱动轴7与主动端固定架4之间形成转动连接,所述的输出轴8与随动端固定架3以及位于随动端固定架3内的内连杆12之间形成转动连接。

39.作为对本技术方案的一种补充,所述的主动端固定架4与主动端固定架4内的外连杆13之间形成铰链连接,所述的主动端底架5与主动端底架5内的内连杆12和外连杆13之间形成铰链连接,所述的随动端固定架3与随动端固定架3内的外连杆13之间形成铰链连接,所述的随动端底架6与随动端底架6内的内连杆12和外连杆13之间形成铰链连接。

40.作为对本技术方案的一种补充,所述的驱动器9的输出端上设置有减速器10,所述的输出轴8位于减速器10的输出端处。

41.如图6所示作为对本技术方案的一种补充,所述的驱动轴7的一端插入到传动轴2内,所述的驱动轴7的插入端上设置有与传动轴2内圈形成定位的定位缺口15。

42.如图7和图8所示,作为对本技术方案的一种补充,所述的输出轴8靠近传动轴2一端套接有复位弹簧11,所述的复位弹簧11的一端与传动轴2相顶。

43.本技术方案中,传动轴2和输出轴8之间可以选择不同的连接方式,只需要保证传动轴2可以与驱动轴7进行可脱离方式对接即可,以下是三种不同的对接方式的举例:

44.其一,如图9所示,作为对本技术方案的一种补充,所述的传动轴2内设置有与输出轴8相顶的弹簧结构,该结构弹簧结构处于传动轴内部,避免弹簧外露,确保该部结构的使用寿命。

45.如图10所示,作为对本技术方案的一种补充,所述的传动轴2插入到输出轴8内,并与输出轴8内的弹簧相顶,所述的传动轴2的插入端上设置有伸出输出轴8的手柄拉杆,该部结构选择用手柄拉杆来控制传动轴2的运动,降低操作难度。

46.如图11和图12所示,作为对本技术方案的一种补充,所述的传动轴2和输出轴8之间通过插销或者螺钉进行可拆卸对接,通过选择插销和螺钉作为对接结构,确保结构强度。

47.作为对本技术方案的一种补充,所述的随动端固定架3上设置有与驱动器9对接的

连接柱14。

48.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明,本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1