一种增程式冷链物流车的排气装置的制作方法

1.本实用新型涉及冷链物流车技术领域,特别是涉及一种增程式冷链物流车的排气装置。

背景技术:

2.现有的小型电动冷链物流车(例如4.2米或5.2米的冷链物流车)的驱动电池容量较小,续航里程不足,例如驱动电池容量为40度的小型冷链物流车的续航里程只有80公里左右。由于现有的小型冷链物流车的车辆底盘空间很有限,无法安装大尺寸的驱动电池,也没有足够的空间安装其他驱动装置,因此现有的小型电动冷链物流车都存在里程焦虑的问题。并且现有的燃油车与电动车的底盘布局不同,燃油车的排气管均是沿底盘中部从车头延伸至车尾,而电动车的驱动电池设置于底盘的中轴线上,因此排气管与驱动电池设置于同一位置,存在相互干涉的问题。

技术实现要素:

3.为此,需要提供一种增程式冷链物流车的排气装置,用于解决现有电动冷链物流车续航里程不足,以及底盘布局不合理的技术问题。

4.为实现上述目的,本实用新型提供了一种增程式冷链物流车的排气装置,所述增程式冷链物流车包括车厢、车辆底盘、制冷机组、驱动电池、驱动电机和增程发电装置;

5.所述车厢包括低温车厢;所述制冷机组设置于所述低温车厢上,用于对所述低温车厢内部空间制冷;

6.所述驱动电池、驱动电机和增程发电装置安装于所述车辆底盘上;

7.所述驱动电池设置于所述车辆底盘的中轴线上,所述增程发电装置设置于所述驱动电池的前方;所述增程发电装置包括燃料动力装置和发电机;所述排气装置包括排气管,所述排气管与所述燃料动力装置连接,所述排气管沿所述驱动电池的侧旁延伸至所述车辆底盘的后桥的前方。

8.进一步的,所述排气管由头段至尾段依次串连有三元催化器和消声器。

9.进一步的,所述消声器上方的车身钣金向上凸避让所述消声器。

10.进一步的,所述排气装置最低点的离地间隙大于或等于160mm。

11.进一步的,增程发电装置还包括燃料箱,所述燃料箱设置于所述车辆底盘的尾部,所述燃料箱用于为所述燃料动力装置提供燃料。

12.进一步的,所述增程式冷链物流车的车体长度为4.5米-5.99米。

13.进一步的,所述燃料动力装置为汽油内燃机、柴油内燃机、天然气内燃机、氢气能发动机中的任意一种。

14.进一步的,所述排气装置与所述驱动电池以及车身钣金的间隙大于或等于25mm。

15.进一步的,所述驱动电池靠近所述排气管的侧边覆盖有玻璃纤维隔热棉。

16.区别于现有技术,上述技术方案在现有电动冷链物流车的基础上增加了增程发电

装置为驱动电池充电,从而大大提高了冷链物流车的续航里程。并且上述技术方案与增程发电装置连接的排气管沿驱动电池的侧旁分布至后桥前方,因此充分利用盘底空间,有效避开的驱动电池和燃料箱的位置,使盘底布局更合理紧凑。

附图说明

17.图1为具体实施方式所述增程式冷链物流车的结构示意图;

18.图2为具体实施方式所述增程式冷链物流车的车辆底盘的仰视图;

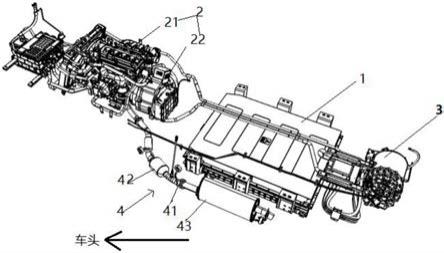

19.图3为具体实施方式隐藏车辆底盘后所述排气装置与驱动电池以及增程发电装置的示意图。

20.附图标记说明:

21.1、驱动电池;

22.2、增程发电装置;

23.21、燃料动力装置;

24.22、发电机;

25.3、驱动电机;

26.4、排气装置;

27.41、排气管;

28.42、催化器;

29.43、消声器;

30.5、散热装置;

31.6、驱动电池控制器;

32.7、后桥;

33.71、差速器;

34.72、车轮;

35.73、纵梁;

36.74、后保险杠;

37.75、前保险杠;

38.8、燃料箱;

39.9、增程发电装置控制器和整车控制器;

40.10、车厢;

41.11、低温车厢;

42.12、驾驶室;

43.20、制冷机组;

44.100、排气装置;

具体实施方式

45.为详细说明技术方案的技术内容、构造特征、所实现目的及效果,以下结合具体实施例并配合附图详予说明。

46.请参阅图1至图3,本实施例提供了一种增程式冷链物流车的排气装置。如图1所

示,为程式冷链物流车的结构示意图,所述增程式冷链物流车包括驱动电池1、驱动电池1以及增程发电装置2。如图2所示,驱动电池1、驱动电机3以及增程发电装置2均设置于车辆底盘上,增程发电装置2位于驱动电池1的前方,增程发电装置2包括燃料动力装置21和发电机22,燃料动力装置21与所述发电机22传动连接,燃料动力装置21用于带动所述发电机22发电,所述发电机22与所述驱动电池1电连接,所述发电机用于为所述驱动电池充电。其中,所述燃料动力装置21用于将燃料燃烧产生的热能转变为机械能,然后通过机械能驱动发电机22旋转发电。在本实施方式中,所述燃料动力装置优选为汽油内燃机,在其他实施方式中,所述燃料动力装置也可以柴油内燃机、天然气内燃机或将氢气燃烧产生动力的氢气能发动机。

47.如图2和图3所示,所述增程式冷链物流车的排气装置4包括排气管41;排气管41与燃料动力装置21排气口连接。其中,排气管41在车辆盘底的底部,所述排气管41的一端与燃料动力装置21排气口连接,排气管41沿所述驱动电池1的侧旁延伸至所述车辆底盘的后桥7的前方。如图2所示,在本实施方式或,驱动电池1沿车辆底盘的中轴线设置于车辆底盘的中部或中后端,驱动电池1位于后桥7的前方,并且驱动电池1的后端靠近后桥7设置。所述排气管41由驱动电池1的前端延伸至驱动电池1的侧旁,并且向车辆的尾部延伸。需要注意的中,在本实施方式中排气管41并没有延伸至车辆底盘的尾部,而是仅延伸至后桥7的前方附近,因此该排气管41并不会占用车辆底盘尾部空间。在本实施方式中,驱动电池1沿车辆底盘的中轴线设置,而排气管41避开驱动电池1,由驱动电池1的前方向侧旁分布,因此有效的避让开驱动电池,从而使驱动电池1以及排气管41能够合理的布局在车辆底盘上而不会发生干涉。

48.如图3所示,所述排气装置4还包括催化器42和消声器43,所述催化器为三元催化器,所述排气管41由头段至尾段依次串连有三元催化器42和消声器43。通过三元催化器可将汽车尾气排出的co、hc和nox等有害气体通过氧化和还原作用转变为无害的二氧化碳、水和氮气。通过消声器43可降低燃料动力装置21的排气噪声。在一些实施方式中,为了进一步降低燃料动力装置21的排气噪声,在所述排气管41的尾段可串连设置有前消声器和后消声器。

49.由于消声器43和催化器42的径向尺寸相对排气管41更大,因此为了保证消声器43和催化器42离地间隙,在所述消声器43以及催化器42上方的车身钣金(例如车厢的底板钣金)分别向上凸起,从而避让所述消声器43和催化器42。在本实施方式中,为了保证车辆的通过性(即越障能力),防止排气装置托底,所述排气装置最低点(即所述的底部)的离地间隙大于或等于160mm。

50.为了给所述燃料动力装置提供所需的燃料,所述增程发电装置2还设置有燃料箱8,所述燃料箱8通过管道511与燃料动力装置连接,用于为所述燃料动力装置提供燃料。所述燃料箱8安装于车辆底盘的后部,即燃料箱8位于所述后桥7的后方以及所述后保险杠74的前方消声器43或催化器42。由于在本实施方式中,排气管41并未延伸至车辆底盘的尾部,因此为安装燃料箱8腾出充足的空间。

51.由于排气装置4在工作时的温度较高,因此在设计排气管41的分布路线时,使所述排气装置4的外壁(包括排气管41、消声器43或催化器42的外壁)与所述驱动电池1的侧面以及车身钣金的间隙大于或等于25mm。

52.进一步的,为了保护驱动电池1免受排气装置的高温影响,在所述驱动电池1靠近所述排气管41的侧边覆盖有玻璃纤维隔热棉,玻璃纤维隔热棉可有效阻隔排气管41的热量传递至驱动电池1上。

53.如图1所示,所述增程式冷链物流车的车辆底盘上设置有车厢10,车厢10内设置有低温车厢11。低温车厢11用于存放需要冷藏的物品。低温车厢11上设置有制冷机组20,制冷机组20用于给低温车厢11内部空间制冷,使低温车厢11在运输物品在保持在设定的低温范围内(例如-70度至5度)。为了防止低温车厢11内的冷气向外扩散,所述低温车厢11的内壁设置有隔热保温层。

54.所述制冷机组20可以为热泵制冷机组,并且在结构上采用一体式结构,制冷机组20的顶部与外界空气进行热交换,制冷机组20的底部对低温车厢11内的空气进行冷却。

55.由图2可见所述驱动电池1、驱动电机3和增程发电装置2安装于所述车辆底盘上,所述驱动电池1与所述驱动电机3电连接,驱动电池1为驱动电机3提供电能,从而通过驱动电机3驱动车轮72旋转。其中,在本实施方式中,所述驱动电池1的容量为20千瓦

·

时-42千瓦

·

时。在一些实施方式中,所述驱动电池1的容量可以达到51千瓦

·

时(即51度电)。

56.如图2所示,在本实施方式中,驱动电池1设置于后桥7的前方,并且驱动电池1是位于平行设置的两个纵梁73之间。驱动电池1可通过悬置安装的方式固定安装于车辆底盘上。为了控制驱动电池工作,驱动电池1连接驱动电池控制器6。驱动电池控制器6工作时会产生大量的热量,因此将所述驱动电池控制器6设置于车辆盘底的前端(即前保险杠的后方),这样车辆行驶时的气流会通过中网进入车辆盘底前端,从而对驱动电池控制器6进行散热冷却。

57.需要说明的是,尽管在本文中已经对上述各实施例进行了描述,但并非因此限制本实用新型的专利保护范围。因此,基于本实用新型的创新理念,对本文所述实施例进行的变更和修改,或利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,直接或间接地将以上技术方案运用在其他相关的技术领域,均包括在本实用新型专利的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1