车身侧裙板的制作方法

1.本实用新型属于汽车车身部件领域,涉及车身外饰部件,具体涉及车身侧裙板。

背景技术:

2.汽车侧裙板的特定造型设计,能够让整车外观更年轻化,提高车辆运动感。这类侧裙板包括侧裙板本体,侧裙板本体外侧设置有高亮度的装饰条,其生产为分别注塑成型出侧裙板本体和装饰条,然后组装到一起,专利文献cn110293915a即公开了这样一种侧裙板。然而一种新型汽车侧裙板的产品设计要求侧裙板本体上部分为漆面,其外观颜色与车身同色,下部分为黑色皮纹,中间还有一个电镀的装饰条。若采用专利文献cn110293915a中所公开的结构,难以得到外侧面形貌不同的出侧裙板本体。现有技术中,为了满足汽车侧裙板造型,将侧裙板本体的上下部分分件设计,即分别加工上本体和下本体,然后再将上本体、下本体以及装饰亮条装配在一起。这样设计,仅加工侧裙板本体就需要两幅模具,模具成本及单件注塑成本较高,并且人工装配工序复杂。此外,侧裙板上下本体装配后间隙、面差的质量较难控制,影响产品品质。

技术实现要素:

3.有鉴于此,本实用新型的目的在于提供一种车身侧裙板。

4.其技术方案如下:

5.一种车身侧裙板,包括条状的侧裙板本体,该侧裙板本体包括条状的上本体和下本体,所述上本体和下本体相连,二者之间设置有装饰条,该装饰条沿着所述侧裙板本体的长度方向延伸,其关键在于,所述上本体和下本体一体成型以形成所述侧裙板本体,所述上本体外侧面为光面,所述下本体外侧面具有凸出或下凹的纹路;

6.所述上本体和下本体连接处内凹以形成凹槽,该凹槽沿着所述侧裙板本体的长度方向设置,该凹槽内可拆卸地设置有所述装饰条。

7.作为优选技术方案,上述上本体外侧面为漆面,所述下本体外侧面为皮纹面;

8.所述凹槽的两端逐渐收窄,并分别延伸至所述侧裙板本体的相应端部,以分别形成分缝槽,所述分缝槽的深度小于所述凹槽深度。

9.作为优选技术方案,上述凹槽槽底上立设有至少两块第一加强板,所有所述第一加强板沿着所述凹槽的长度方向分布,所述第一加强板的板面位于竖直方向,至少一块所述第一加强板的上下两边缘分别靠近所述凹槽的对应槽壁;

10.所述装饰条为开口向内的槽状,所述装饰条的上边插设在所述第一加强板与所述凹槽的上槽壁之间,所述装饰条的下边插设在所述第一加强板与所述凹槽的下槽壁之间;

11.所述装饰条的内侧面与所述凹槽之间设置有插接结构和防脱连接结构。

12.作为优选技术方案,上述插接结构包括插板和插缝,所述插板固定设置在所述装饰条的内侧面;

13.所述插板呈矩形,所述插板的内孔内设有防脱凸块,所述防脱凸块与所述插板前

端固定连接,所述防脱凸块向所述插板的一侧凸出,所述插板的另一侧表面设置有插板筋,所述插板筋沿着所述插板的插设方向设置;

14.所述防脱凸块的厚度和所述插板筋的高度均从所述插板前端到插板尾端方向逐渐增加;

15.所述插缝开设在所述凹槽的槽底上,所述插板插设在所述插缝内;

16.所述插板前端穿过所述插缝后,所述防脱凸块从所述侧裙板本体的内侧抵靠所述凹槽的槽底。

17.作为优选技术方案,上述凹槽的槽底开设有两排所述插缝,两排所述插缝上下分布,每排所述插缝至少有两个,同一排的所述插缝沿着所述凹槽的长度方向分布;

18.所述装饰条的内侧面设置有两排所述插板,所述插板与所述插缝一一对应,所述插板的两侧面分别朝向所述装饰条的上边和下边;

19.其中上排的所述插板上表面贴靠相应的所述插缝内孔上缘,上排的所述插板筋贴靠相应的所述插缝内孔下缘,上排的所述插板上的防脱凸块向上凸起;

20.下排的所述插板下表面贴靠相应的所述插缝内孔下缘,下排的所述插板筋贴靠相应的所述插缝内孔上缘,下排的所述插板上的防脱凸块向下凸起。

21.作为优选技术方案,上述装饰条内侧设置有至少两块第二加强板,所述第二加强板沿着所述装饰条的长度方向间隔分布,所述第二加强板与所述装饰条的槽壁和槽底连接;

22.每块所述第二加强板还连接有加强围板,所有所述加强围板均位于所述第二加强板的同侧,所述加强围板的两侧分别朝向所述装饰条和所述凹槽,所述加强围板与相应的所述第二加强板以及装饰条的上边和下边连接,从而形成具有开口的盒状加强结构,所有所述盒状加强结构的开口均朝向所述装饰条的同一端;

23.所述盒状加强结构与所述第一加强板相互错开。

24.作为优选技术方案,上述凹槽的槽底向其两侧弯折,以形成沿着所述凹槽长度方向延伸的加强筋条;

25.所述凹槽的槽底对应每个所述盒状加强结构处分别向内偏移,以形成第一加强凹陷;

26.至少一个所述插板固定设置在所述加强围板上,相配合的所述插缝开设在相应的所述第一加强凹陷所在处。

27.作为优选技术方案,上述防脱连接结构包括固定设置在所述装饰条内侧面的连接柱,所述连接柱的一端与所述装饰条连接,另一端朝向所述凹槽伸出并抵靠所述凹槽槽底,所述连接柱的外壁与所述装饰条之间连接有第三加强板;

28.所述连接柱上开设有螺孔,所述凹槽的槽底上对应所述螺孔开设有连接孔,该连接孔内穿设有紧固螺栓,该紧固螺栓与所述连接柱连接;

29.所述连接孔所在的所述凹槽的槽底局部向内偏移,以形成第二加强凹陷。

30.作为优选技术方案,上述侧裙板本体通过注塑成型,用于成型所述侧裙板本体的模具内壁上设置有条形凸起,该条形凸起用于成型出所述凹槽和分缝槽;

31.所述条形凸起两侧的所述模具内壁局部区域分别为光面区内壁和皮纹区内壁,所述光面区内壁用于成型出所述上本体外侧的光面,所述皮纹区内壁用于成型出所述下本体

外侧的皮纹面。

32.作为优选技术方案,上述侧裙板本体内侧面一体成型有至少两个卡盒,所述卡盒具有朝向所述侧裙板本体端部的开口,所述卡盒朝向所述侧裙板本体的壁上开设有卡孔,该卡孔向所述卡盒的开口方向穿出开口边缘;

33.所述侧裙板本体内侧面还一体成型有至少两个支撑连接板,所述支撑连接板的两侧面分别朝向上下方向,所述支撑连接板上开设有z向定位孔;

34.所述侧裙板本体内侧面两端分别一体成型有一块端板,所述端板竖向设置,所述端板上开设有y向定位孔;

35.所述侧裙板本体内侧面还一体成型有定位柱,该定位柱向所述侧裙板本体内侧伸出。

36.与现有技术相比,本实用新型的有益效果:同一表面具有两种不同表面形貌的侧裙板本体一体成型,再在两种表面形貌分隔区安装装饰条,相对于分部加工再装配的产品,本实用新型具有减少工序、降低部件组装带来的尺寸偏差,产品质量高,并能够降低成本。

附图说明

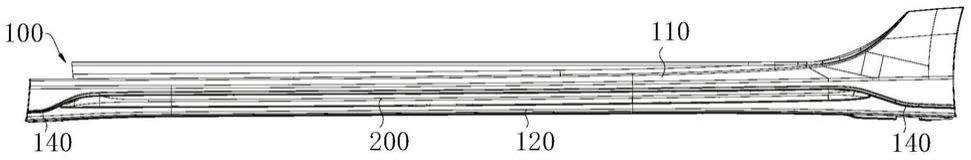

37.图1为本实用新型的正视图;

38.图2为图1的后视图;

39.图3为图2中a

‑

a剖视图;

40.图4为图2中b

‑

b剖视图;

41.图5为图2中d部放大图;

42.图6为本实用新型的一个视角下的分解图;

43.图7为本实用新型的另一个视角下的分解图;

44.图8为图7中a部放大图;

45.图9为图7中b部放大图。

具体实施方式

46.以下结合实施例和附图对本实用新型作进一步说明。

47.如图1~3所示,一种车身侧裙板,包括条状的侧裙板本体100,该侧裙板本体100包括条状的上本体110和下本体120,所述上本体110和下本体120一体成型,其中所述上本体110外侧面为光面,所述下本体120外侧面为皮纹面。光面是指在加工工艺条件下工件能够达到的较低粗糙度的平滑表面,与具有凸出或下凹的纹路表面相区别。所述上本体110和下本体120连接处内凹以形成凹槽130,该凹槽130沿着所述侧裙板本体100的长度方向设置,该凹槽130内可拆卸地设置有与其相适应的装饰条200。装饰条200的外侧面与上本体110外侧面下缘和下本体120外侧面上缘平滑过渡。

48.如图1,所述凹槽130的两端逐渐收窄,并分别延伸至所述侧裙板本体100的相应端部,以分别形成分缝槽140,所述分缝槽140的深度小于所述凹槽130深度。本实施例中,分缝槽140宽度和深度均为2mm。

49.如图6,所述凹槽130槽底上立设有至少两块第一加强板132,所有所述第一加强板132沿着所述凹槽130的长度方向分布,所述第一加强板132的板面位于竖直方向,至少一块

所述第一加强板132的上下两边缘分别靠近所述凹槽130的对应槽壁。所述装饰条200为开口向内的槽状,所述装饰条200的上边插设在所述第一加强板132与所述凹槽130的上槽壁之间,所述装饰条200的下边插设在所述第一加强板132与所述凹槽130的下槽壁之间。这样,至少一块第一加强板132位于装饰条200的槽口内,并且其上下边缘分别支撑装饰条200的上边和下边。

50.所述装饰条200的内侧面与所述凹槽130之间设置有插接结构和防脱连接结构。

51.第一加强板132既对凹槽130槽底起到加强作用,又从装饰条200的槽口内对其起到支撑作用,增强其刚性和承压力。装饰条200与侧裙板本体100又通过插接结构和防脱连接结构,从而在各个方向上使装饰条200与侧裙板本体100牢固配合。

52.如图3~5,所述插接结构包括插板210和插缝131,所述插板210固定设置在所述装饰条200的内侧面。所述插板210呈矩形,所述插板210的内孔内设有防脱凸块211,所述防脱凸块211与所述插板210前端固定连接,所述防脱凸块211向所述插板210的一侧凸出,所述插板210的另一侧表面设置有插板筋212,所述插板筋212沿着所述插板210的插设方向设置。所述防脱凸块211的厚度和所述插板筋212的高度均从所述插板210前端到插板210尾端方向逐渐增加。所述插缝131开设在所述凹槽130的槽底上,所述插板210插设在所述插缝131内。所述插板210前端穿过所述插缝131后,所述防脱凸块211从所述侧裙板本体100的内侧抵靠所述凹槽130的槽底。

53.如图3、7和8所示,为使装饰条200与凹槽130紧密配合,所述凹槽130的槽底开设有两排所述插缝131,两排所述插缝131上下分布,每排所述插缝131至少有两个,同一排的所述插缝131沿着所述凹槽130的长度方向分布。所述装饰条200的内侧面设置有两排所述插板210,所述插板210与所述插缝131一一对应,所述插板210的两侧面分别朝向所述装饰条200的上边和下边。

54.如图3,其中上排的所述插板210上表面贴靠相应的所述插缝131内孔上缘,上排的所述插板210上的插板筋212贴靠相应的所述插缝131内孔下缘,上排的所述插板210上的防脱凸块211向上凸起;下排的所述插板210下表面贴靠相应的所述插缝131内孔下缘,下排的所述插板210上的防脱凸块211向下凸起,下排的所述插板210上的插板筋212贴靠相应的所述插缝131内孔上缘。在装饰条200的长度方向上,任意相邻的两块插板210上的防脱凸块211的凸起方向相反。

55.在插板210插入插缝131时,插板210本身以及插板210上的防脱凸块211发生弹性变形以使得插板210进入,随后防脱凸块211穿过插缝131并且形变恢复,从而起到止逆作用,此时由于插板筋212厚度较大处位于插缝131内,从而起到稳定插板210防止其向插板筋212变形的作用,进一步增强止逆作用。上排和下排的插板210分别抵靠相应的插缝131内孔上缘和下缘,从而使得上排的插板210和下排的插板210整体上与凹槽130过盈配合,增强防脱作用。

56.为使得装饰条200的上边和下边安装位置稳定,在装饰条200的上边和下边上分别至少连接有两个插板210。

57.如图4和9所示,为提高装饰条200的刚度,装饰条200内侧设置有至少两块第二加强板222,所述第二加强板222沿着所述装饰条200的长度方向间隔分布,所述第二加强板222与所述装饰条200的槽壁和槽底连接。每块所述第二加强板222还连接有加强围板221,

所有所述加强围板221均位于所述第二加强板222的同侧,所述加强围板221的两侧分别朝向所述装饰条200和所述凹槽130,所述加强围板221与相应的所述第二加强板222以及装饰条200的上边和下边连接,从而形成具有开口的盒状加强结构220,所有所述盒状加强结构220的开口均朝向所述装饰条200的同一端,以便于成型脱模。所述盒状加强结构220与所述第一加强板132相互错开。

58.如图4和9所示,为提高凹槽130槽底刚度,所述凹槽130槽底向其两侧弯折,以形成沿着所述凹槽130长度方向延伸的加强筋条136。所述凹槽130的槽底对应每个所述盒状加强结构220处分别向内偏移,以形成第一加强凹陷133。至少一个所述插板210固定设置在所述加强围板221上,相配合的所述插缝131开设在相应的所述第一加强凹陷133所在处。

59.如图4和9所示,所述防脱连接结构包括固定设置在所述装饰条200内侧面的连接柱230,所述连接柱230的一端与所述装饰条200连接,另一端朝向所述凹槽130伸出并抵靠所述凹槽130槽底,所述连接柱230的外壁与所述装饰条200之间连接有第三加强板231。所述连接柱230上开设有螺孔,所述凹槽130的槽底上对应所述螺孔开设有连接孔134,该连接孔134内穿设有紧固螺栓,该紧固螺栓与所述连接柱230连接。所述连接孔134所在的所述凹槽130的槽底局部向内偏移,以形成第二加强凹陷135,从而提高连接孔134所在位置的凹槽130槽底强度。

60.本实施例中,装饰条200与侧裙板本体100装配简单方便。

61.本实施例的侧裙板与车身钣金的连接依靠侧裙板本体100上的如下结构:如图2和8所示,侧裙板本体100内侧面一体成型有至少两个卡盒140,所述卡盒140具有朝向所述侧裙板本体100端部的开口,所述卡盒140朝向所述侧裙板本体100的壁上开设有卡孔141,该卡孔141向所述卡盒140的开口方向穿出开口边缘。卡盒140用于实现侧裙板在车身钣金上的x向定位。

62.如图2和9所示,所述侧裙板本体100内侧面还一体成型有至少两个支撑连接板150,所述支撑连接板150的两侧面分别朝向上下方向,所述支撑连接板150上开设有z向定位孔151,z向定位孔151用于z向固定。所述侧裙板本体100内侧面两端分别一体成型有一块端板160,所述端板160竖向设置,所述端板160上开设有y向定位孔161,用于y向固定。

63.如图2和7,所述侧裙板本体100内侧面还一体成型有定位柱170,该定位柱170向所述侧裙板本体100内侧伸出,用于与车身钣金连接时初步定位。

64.所述侧裙板本体100通过注塑成型,用于成型所述侧裙板本体100的模具内壁上设置有条形凸起,该条形凸起用于成型出所述凹槽130和分缝槽140。所述条形凸起两侧的所述模具内壁局部区域分别为光面区内壁和皮纹区内壁,所述光面区内壁用于成型出所述上本体110外侧的光面,所述皮纹区内壁用于成型出所述下本体120外侧的皮纹面。

65.所述侧裙板本体100的加工按照以下步骤进行:

66.步骤一、加工用于注塑成型所述侧裙板本体100的基础模具,该基础模具对应所述侧裙板本体100外侧面的内壁为光面,该基础模具对应所述侧裙板本体100外侧面的内壁中部设有条形凸起;

67.步骤二、将所述基础模具对应所述下本体120外侧面的内壁区域进行腐蚀,形成所述皮纹区内壁;进行腐蚀加工时,沿着所述条形凸起用遮蔽膜遮蔽所述基础模具对应所述侧裙板上本体外侧面的内壁区域,防止这部分区域在加工皮纹区内壁时被腐蚀;

68.步骤三、注塑得到所述侧裙板本体100,注塑时使用顺序阀进胶,以保证所述侧裙板本体100外观无熔接线;

69.步骤四、沿着所述凹槽130和所述分缝槽140粘贴遮蔽膜,该遮蔽膜覆盖所述下本体120;

70.步骤五、对所述上本体110外侧面喷漆处理;

71.具体过程为,将粘贴有遮蔽膜的所述侧裙板本体100放置到工作台上,静电除尘后,先喷涂底漆,底漆流平后进行烘烤;接着进行色漆喷涂,色漆流平后进行烘烤,再喷涂清漆,待清漆流平后烘烤,最后取下所述侧裙板本体100;

72.步骤六、撕除所述遮蔽膜,得到所述侧裙板本体100;

73.步骤七、加工所述装饰条200,将所述装饰条200与所述侧裙板本体100组装得到车身侧裙板。

74.最后需要说明的是,上述描述仅仅为本实用新型的优选实施例,本领域的普通技术人员在本实用新型的启示下,在不违背本实用新型宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1