一种车载振动卸料装置的自卸车的制作方法

1.本实用新型属于自卸车领域,尤其是一种车载振动卸料装置的自卸车。

背景技术:

2.自卸车司机在日常工作中最头痛的问题之一就是在拉湿土、矿粉、石灰、河沙、铁粉等湿黏物料时怎么也卸不干净,物料黏在货箱里倒不出来。遇到此类问题的司机多数会随车佩带一把铁锹,通过人工铲松、敲打货箱底板等方式抖落货物。驾驶员或工人会登高作业,存在高空跌落的安全隐患。有的做法是在货箱底板处铺垫防滑黏土板,减小货物安息角。然而车辆在实际使用过程中,为了提高运输效率,降低成本。往往也有很多非常规操作:驾驶员自行调整车辆出厂设定的举升限位阀位置,增大货箱举升角度;也有的会利用货箱举升后车辆高速急停冲击力,来把货物抖落干净。此类操作无论对驾乘人员还是车辆均存在较大的安全隐患。

技术实现要素:

3.本实用新型提供了一种车载振动卸料装置的自卸车,解决了卸料时物料黏在货箱内的问题。

4.为了解决上述技术问题,本实用新型的技术方案是:一种车载振动卸料装置的自卸车,包括自卸车本体,自卸车本体主要由自卸车底盘、自卸车货箱、货箱举升油缸组成;其特征在于:自卸车货箱前端的纵梁上设有气动式振动部件,气动式振动部件用于振动货箱内的物料,气动式振动部件通过自动输气组件与自卸车底盘上储气筒连接。

5.对上述技术方案进一步地限定,所述气动式振动部件由一对气动敲击锤组成,其中一个气动敲击锤固定在靠近于自卸车货箱前箱板处,另一个气动敲击锤固定在靠近于自卸车货箱底板的中部处。

6.对上述技术方案进一步地限定,所述自动输气组件由第一输气管、第二输气管、调压阀、第一电磁阀、第二电磁阀,第一输气管和第二输气管的出气端分别与两个气动敲击锤的进气端连接,第一输气管和第二输气管的进气端通过三通阀与调压阀的出气端连接,调压阀的进气端与储气筒连通,第一电磁阀和第二电磁阀分别设置在第一输气管和第二输气管上,第一电磁阀和第二电磁阀用于控制气路通断。

7.对上述技术方案进一步地限定,所述第一输气管、第二输气管沿自卸车底盘的纵梁铺设,在自卸车底盘与自卸车货箱的铰接处向上折弯,并继续沿自卸车货箱的纵梁铺设,延伸至气动式振动部件处。

8.对上述技术方案进一步地限定,所述第一输气管和第二输气管的结构相同,由第一管体、第二管体、第三管体组成,第一管体固定在自卸车底盘的纵梁上,第二管体固定在自卸车底盘的纵梁上,第三管体固定在自卸车底盘与自卸车货箱的铰接处,第一管体、第二管体、第三管体之间通过快插头连接。

9.本实用新型有益效果:1)在传统自卸车货箱底上增加气动式振动部件,遇到物料

倾卸沾黏在货箱里倒不出来时,对货箱底纵梁和底板进行振动,使货物松脱货箱底板,把货物抖落干净;2)本实用新型结构简单、加工生产方便、零部件通用性能强、便于用户操作、且成本低廉,有效解决了自卸车全自动卸料的需求,提高了终端用户运输效率和市场竞争力。

附图说明

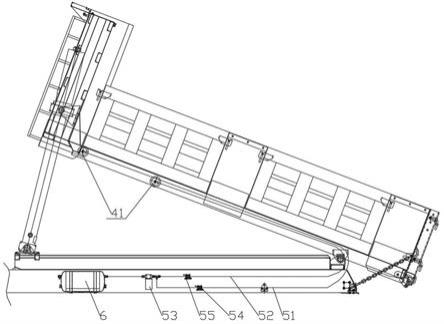

10.图1是本实用新型的结构示意图。

11.图2是本实用新型中自动输气组件结构示意图。

12.图3是本实用新型中第一输气管结构示意图。

具体实施方式

13.如图1所示,一种车载振动卸料装置的自卸车,包括自卸车本体,自卸车本体主要由自卸车底盘1、自卸车货箱2、货箱举升油缸3组成;自卸车货箱前端的纵梁上设有气动式振动部件4,气动式振动部件通过螺钉方式固定在纵梁上;在气动式振动部件工作位置处进行局部加强,防止对货箱纵梁造成损伤;气动式振动部件用于振动货箱内的物料,气动式振动部件通过自动输气组件5与自卸车底盘上储气筒6连接;

14.如图1所示,所述气动式振动部件4由一对气动敲击锤41组成;其中一个气动敲击锤固定在靠近于自卸车货箱前箱板处,这样能使安息角的湿黏物料易脱落;另一个气动敲击锤固定在靠近于自卸车货箱底板的中部处,这样能增大振动范围;两个气动敲击锤可以单独或组合在一起使用,组合使用通过共振方式能进一步地加大振动幅度,实现卸料时货箱高端内无湿黏物料;

15.如图2所示,所述自动输气组件5由第一输气管51、第二输气管52、调压阀53、第一电磁阀54、第二电磁阀55,第一输气管和第二输气管的出气端分别与两个气动敲击锤的进气端连接,第一输气管和第二输气管的进气端通过三通阀与调压阀的出气端连接,调压阀的进气端与储气筒连通,第一电磁阀和第二电磁阀分别设置在第一输气管和第二输气管上,第一电磁阀和第二电磁阀用于控制气路通断;所述调压阀、第一电磁阀、第二电磁阀由行车电脑控制,实现卸料时自动控制的目的,降低了劳动强度,提高了作业效率;调压阀能确保第一输气管、第二输气管内的压力均衡;调压阀也能调节输气管内的压力,从而调整气锤振动力度;

16.如图2所示,所述第一输气管51、第二输气管52沿自卸车底盘的纵梁铺设,在自卸车底盘与自卸车货箱的铰接处向上折弯,并继续沿自卸车货箱的纵梁铺设,延伸至气动式振动部件处;此布置方式能对输气管起保护作用,避免货箱举升时管路窝折或拉延断裂;

17.如图3所示,所述第一输气管51和第二输气管52的结构相同;所述第一输气管的结构如下:由第一管体511、第二管体5112、第三管体513组成,第一管体固定在自卸车底盘的纵梁上,第二管体固定在自卸车底盘的纵梁上,第三管体固定在自卸车底盘与自卸车货箱的铰接处,第一管体、第二管体、第三管体之间通过快插头连接;此结构的优点:所述第三管体长期处于弯折状,易疲劳破裂;采用多段式输气管,便于更换易损坏的管体;转配时,采用多段式输气管也便于装配;

18.所述第一输气管、第二输气管通过管卡和螺钉固定在底盘和货箱纵梁上;所述调压阀通过螺钉固定在底盘纵梁上;第一电磁阀、第二电磁阀采用常规方式固定在输气管上;

所述调压阀与储气筒、输气管之间采用常规方式连接,如:插接头。

19.本实用新型工作原理:卸料时,固定在自卸车底盘上的货箱举升油缸将自卸车货箱的前端举升起;驾驶员手动操控仪表台上的翘板开关,通过行车电脑启动调压阀、第一电磁阀、第二电磁阀,输气管内的气压用于驱动气动敲击锤进行作业。

技术特征:

1.一种车载振动卸料装置的自卸车,包括自卸车本体,自卸车本体主要由自卸车底盘、自卸车货箱、货箱举升油缸组成;其特征在于:自卸车货箱前端的纵梁上设有气动式振动部件,气动式振动部件用于振动货箱内的物料,气动式振动部件通过自动输气组件与自卸车底盘上储气筒连接。2.根据权利要求1所述一种车载振动卸料装置的自卸车,其特征在于:所述气动式振动部件由一对气动敲击锤组成,其中一个气动敲击锤固定在靠近于自卸车货箱前箱板处,另一个气动敲击锤固定在靠近于自卸车货箱底板的中部处。3.根据权利要求1或2所述一种车载振动卸料装置的自卸车,其特征在于:所述自动输气组件由第一输气管、第二输气管、调压阀、第一电磁阀、第二电磁阀,第一输气管和第二输气管的出气端分别与两个气动敲击锤的进气端连接,第一输气管和第二输气管的进气端通过三通阀与调压阀的出气端连接,调压阀的进气端与储气筒连通,第一电磁阀和第二电磁阀分别设置在第一输气管和第二输气管上,第一电磁阀和第二电磁阀用于控制气路通断。4.根据权利要求3所述一种车载振动卸料装置的自卸车,其特征在于:所述第一输气管、第二输气管沿自卸车底盘的纵梁铺设,在自卸车底盘与自卸车货箱的铰接处向上折弯,并继续沿自卸车货箱的纵梁铺设,延伸至气动式振动部件处。5.根据权利要求4所述一种车载振动卸料装置的自卸车,其特征在于:所述第一输气管和第二输气管的结构相同,由第一管体、第二管体、第三管体组成,第一管体固定在自卸车底盘的纵梁上,第二管体固定在自卸车底盘的纵梁上,第三管体固定在自卸车底盘与自卸车货箱的铰接处,第一管体、第二管体、第三管体之间通过快插头连接。

技术总结

本实用新型公开了一种车载振动卸料装置的自卸车,包括自卸车本体,自卸车本体主要由自卸车底盘、自卸车货箱、货箱举升油缸组成;自卸车货箱前端的纵梁上设有气动式振动部件,气动式振动部件用于振动货箱内的物料,气动式振动部件通过自动输气组件与自卸车底盘上储气筒连接;在传统自卸车货箱底上增加气动式振动部件,遇到物料倾卸沾黏在货箱里倒不出来时,对货箱底纵梁和底板进行振动,使货物松脱货箱底板,把货物抖落干净。把货物抖落干净。把货物抖落干净。

技术研发人员:陈靖 曹纯儒 董朝闻 杨珍 陈新正 吴昊 耿平 尹丽

受保护的技术使用者:湖北大运汽车有限公司

技术研发日:2021.06.01

技术公布日:2021/12/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1