一种半挂车用独立油气悬架系统的制作方法

1.本实用新型涉及油气悬架技术领域,尤其公开了一种半挂车用独立油气悬架系统。

背景技术:

2.半挂车是一种车轴置于车辆重心(当车辆均匀受载时)后面,并且装有可将水平和垂直力传递到牵引车的联结装置的车辆。现有半挂车非独立悬架采用的是气囊式非独立空气悬架和钢板弹簧式非独立悬架,其技术缺点在于:

3.1、左右轮在弹跳时,会相互牵连,会导致车厢左右晃动较大,从而降低乘坐的舒适性。

4.2、构造简单导致悬架的自由度小,操控的稳定性较差。

5.具体地,气囊式非独立空气悬架存在以下的技术缺点:

6.1、气囊压力不可过大,导致其抗侧倾能力较弱,车辆转弯时侧向支撑能力不足。

7.2、减振性能较差,气囊压缩和伸张时有充放气的过程,充放气时间较长导致车辆颠簸时气囊不能及时调整气压,车厢振动较大。

8.3、制动时的气囊振动会导致轮胎在制动时接地面积不均匀,刹车距离较大。

9.4、气囊加减振器的布置会占用较大空间,要求相邻两轴的轴距不能过于紧凑,此时因悬架的长度过长导致车辆车架及传动轴、线束相应加长,增加车辆本身重量的同时成本也随之增加。

10.相应地,钢板弹簧式非独立悬架存在以下的技术缺点:

11.1、自重较大,增加底盘重量,增大油耗。

12.2、刚度过大导致减振性能较差,舒适性较差。

13.3、钢板垂悬在车架两侧,不能提供良好的抗扭性能。

14.因此,现有半挂车非独立悬架存在的上述缺陷,是一件亟待解决的技术问题。

技术实现要素:

15.本实用新型提供了一种半挂车用独立油气悬架系统,旨在解决现有半挂车非独立悬架存在的上述缺陷的技术问题。

16.本实用新型提供一种半挂车用独立油气悬架系统,包括油气悬架缸、蓄能器、连接油管、副车架、连杆机构和抗扭杆,油气悬架缸的无杆腔通过连接油管与蓄能器相连接,油气悬架缸的缸底与副车架相连,油气悬架缸的活塞杆与连杆机构的下控制臂相连接;连杆机构与副车架相连接,抗扭杆与连杆机构相连接。

17.进一步地,连杆机构包括上控制臂、下控制臂、以及连接于上控制臂和下控制臂之间的连接臂,下控制臂与油气悬架缸的活塞杆相连接,下控制臂与连接臂之间的连接处与抗扭杆相连接,上控制臂的自由端和下控制臂的自由端分别与副车架相连接,连接臂与车轮相连接。

18.进一步地,蓄能器包括高压腔和低压腔,高压腔上设有高压端活塞,低压腔上设有低压端活塞。

19.进一步地,高压腔和低压腔内填充有氮气。

20.进一步地,副车架安装于车架上。

21.进一步地,油气悬架缸包括第一油气悬架缸和第二油气悬架缸,蓄能器包括第一蓄能器和第二蓄能器,连接油管包括第一连接油管和第二连接油管,连杆机构包括第一连接机构和第二连接机构,第一蓄能器通过第一连接油管与第一油气悬架缸的无杆腔相连接,第二蓄能器通过第二连接油管与第二油气悬架缸的无杆腔相连接;第一连接机构与第一油气悬架缸的活塞杆相连接,第二连接机构与第二油气悬架缸的活塞杆相连接。

22.进一步地,第一连接机构和第二连接机构以副车架的中心轴线为对称轴呈对称布置。

23.进一步地,连杆机构包括第一连杆机构和第二连杆机构,第一连杆机构包括第一上控制臂、第一下控制臂、以及连接于第一上控制臂和第一下控制臂之间的第一连接臂,第一上控制臂、第一连接臂、第一下控制臂和副车架合围以形成四连杆机构;第二连杆机构包括第二上控制臂、第二下控制臂、以及连接于第二上控制臂和第二下控制臂之间的第二连接臂,第二上控制臂、第二连接臂、第二下控制臂和副车架合围以形成四连杆机构。

24.进一步地,抗扭杆的一端与第一下控制臂和第一连接臂之间的连接处相连接,抗扭杆的另一端与第二下控制臂和第二连接臂之间的连接处相连接。

25.进一步地,第一下控制臂与第一油气悬架缸的活塞杆相连接;第二下控制臂与第二油气悬架缸的活塞杆相连接。

26.本实用新型所取得的有益效果为:

27.本实用新型提供一种半挂车用独立油气悬架系统,采用油气悬架缸、蓄能器、连接油管、副车架、连杆机构和抗扭杆,油气悬架缸的无杆腔通过连接油管与蓄能器相连接,油气悬架缸的缸底与副车架相连,油气悬架缸的活塞杆与连杆机构的下控制臂相连接;连杆机构与副车架相连接,抗扭杆与连杆机构相连接。本实用新型提供的半挂车用独立油气悬架系统,采用独立悬架连杆结构,左右轮不会互相牵连,左右轮胎的振动互不影响,抗扭杆能有效抑制轮胎剧烈且大幅度跳动;采用活塞式蓄能器、油气悬架缸与连杆机构的结合、以及独立悬架特有的连杆机构与油气弹簧的结合,综合了油气弹簧非线性刚度及非线性阻尼的特性以及独立悬架左右轮互不影响的特性,不仅拥有油气弹簧整体偏频小、承载能力强、减振性能优、制动距离短的优点,同时抗侧倾能力以及通过凹凸不平路面时的稳定性能使挂车具有较高的舒适性;相较于气囊式非独空气悬架和钢板弹簧式非独立悬架具有更好的性能,包括更好的减振性能、更好的抗侧倾性能、更好的制动性能、以及更好的舒适性能。

附图说明

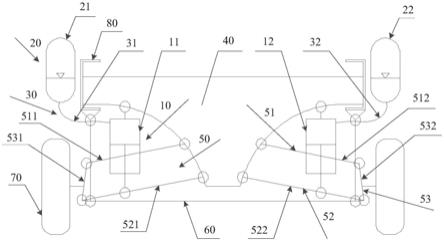

28.图1为本实用新型提供的半挂车用独立油气悬架系统一实施例的连接示意图;

29.图2为本实用新型提供的半挂车用独立油气悬架系统一实施例的工作原理示意图;

30.图3为图1中所示的油气悬架缸与蓄能器一实施例的连接示意图。

31.附图标号说明:

32.10、油气悬架缸;20、蓄能器;30、连接油管;40、副车架;50、连杆机构;60、抗扭杆;51、上控制臂;52、下控制臂;53、连接臂; 70、车轮;23、高压腔;24、低压腔;231、高压端活塞;241、低压端活塞;80、车架;11、第一油气悬架缸;12、第二油气悬架缸;21、第一蓄能器;22、第二蓄能器;31、第一连接油管;32、第二连接油管;511、第一上控制臂;521、第一下控制臂;531、第一连接臂; 512、第二上控制臂;522、第二下控制臂;532、第二连接臂。

具体实施方式

33.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案做详细的说明。

34.如图1和图2所示,本实用新型第一实施例提出一种半挂车用独立油气悬架系统,包括油气悬架缸10、蓄能器20、连接油管30、副车架40、连杆机构50和抗扭杆60,油气悬架缸10的无杆腔通过连接油管30与蓄能器20相连接,油气悬架缸10的固定端安装于副车架40上,油气悬架缸10的活塞杆与连杆机构50相连接;连杆机构 50与副车架40相连接,抗扭杆60与连杆机构50相连接。在本实施例中,副车架40安装于车架80上。

35.在上述结构中,请见图1和图2,本实施例提出的半挂车用独立油气悬架系统,连杆机构50包括上控制臂51、下控制臂52、以及连接于上控制臂51和下控制臂52之间的连接臂53,下控制臂52与油气悬架缸10的活塞杆相连接,下控制臂52与连接臂53之间的连接处与抗扭杆60相连接,上控制臂51的自由端和下控制臂52的自由端分别与副车架40相连接,连接臂53与车轮70相连接。本实施例提供的半挂车用独立油气悬架系统,采用独立悬架连杆结构,左右轮不会互相牵连,左右轮胎的振动互不影响,抗扭杆60能有效抑制轮胎剧烈且大幅度跳动;采用活塞式蓄能器、油气悬架缸与连杆机构的结合、以及独立悬架特有的连杆机构与油气弹簧的结合,综合了油气弹簧非线性刚度及非线性阻尼的特性以及独立悬架左右轮互不影响的特性,不仅拥有油气弹簧整体偏频小、承载能力强、减振性能优、制动距离短的优点,同时抗侧倾能力以及通过凹凸不平路面时的稳定性能使挂车具有较高的舒适性

36.优选地,参见图3,图3为图1中所示的油气悬架缸与蓄能器一实施例的连接示意图,在本实施例中,蓄能器20包括高压腔23和低压腔24,高压腔23上设有高压端活塞231,低压腔24上设有低压端活塞241。高压腔23和低压腔24内填充有氮气。

37.进一步地,请见图1至图3,本实施例提出的半挂车用独立油气悬架系统,油气悬架缸10包括第一油气悬架缸11和第二油气悬架缸 12,蓄能器20包括第一蓄能器21和第二蓄能器22,连接油管30包括第一连接油管31和第二连接油管32,连杆机构50包括第一连接机构和第二连接机构,第一蓄能器21通过第一连接油管31与第一油气悬架缸11的无杆腔相连接,第二蓄能器22通过第二连接油管32 与第二油气悬架缸12的无杆腔相连接;第一连接机构与第一油气悬架缸11的活塞杆相连接,第二连接机构与第二油气悬架缸12的活塞杆相连接。第一连接机构和第二连接机构以副车架40的中心轴线为对称轴呈对称布置。连杆机构50包括第一连杆机构和第二连杆机构,第一连杆机构包括第一上控制臂511、第一下控制臂521、以及连接于第一上控制臂511和第一下控制臂521之间的第一连接臂531,第一上控制臂511、第一连接臂531、第一下控制臂521和副车架40合围以形成四连杆机构;第二连杆机构包括第二上控制臂512、第二下控制臂522、以及连接于第二上控制臂512和第二下控制臂522之间的第二连接臂532,第二上控制臂512、第二连接臂532、第二下控制臂522和副车架

40合围以形成四连杆机构。抗扭杆60的一端与第一下控制臂521和第一连接臂531之间的连接处相连接,抗扭杆60 的另一端与第二下控制臂522和第二连接臂532之间的连接处相连接。第一下控制臂521与第一油气悬架缸11的活塞杆相连接;第二下控制臂522与第二油气悬架缸12的活塞杆相连接。

38.如图1至图3所示,本实施例提出的半挂车用独立油气悬架系统,其工作原理为:

39.蓄能器20含有高压腔23和低压腔24,内部填充氮气,通过预充氮气的压力来控制整车空载及满载状态下油气悬架缸的活动行程。

40.当载荷较小时,上控制臂51和下控制臂52向上小幅度摆动,油气悬架缸10小幅压缩,液压油通过连接油管30将压力传递至蓄能器 20,此时蓄能器20内部仅低压端活塞241向气体腔移动,氮气通过压缩吸收冲击能量;当冲击完成后氮气膨胀,推动低压端活塞241向中间挤压,油液回流至油气悬架缸10,油气悬架缸10伸长,上控制臂51和下控制臂52向下摆动至原位。

41.当载荷较大时,上控制臂51和下控制臂52向上大幅度摆动,油气悬架缸10大幅压缩,液压油通过连接油管30将压力传递至蓄能器 20,此时蓄能器20内部低压端活塞241先向气体腔移动至极限位置之后,高压端活塞231再向气体腔移动,两端氮气通过压缩吸收冲击能量;当冲击完成后氮气膨胀,推动两端活塞向中间挤压,油液回流至油气悬架缸10,油气悬架缸10伸长,上控制臂51和下控制臂52 向下摆动至原位。

42.本实施例提供的半挂车用独立油气悬架系统,相比于现有技术,采用油气悬架缸、蓄能器、连接油管、副车架、连杆机构和抗扭杆,油气悬架缸的无杆腔通过连接油管与蓄能器相连接,油气悬架缸的固定端安装于副车架上油气悬架缸的缸底与副车架相连,油气悬架缸的活塞杆与连杆机构的下控制臂相连接,抗扭杆与连杆机构相连接。本实施例提供的半挂车用独立油气悬架系统,采用独立悬架连杆结构,左右轮不会互相牵连,左右轮胎的振动互不影响,抗扭杆能有效抑制轮胎剧烈且大幅度跳动;采用活塞式蓄能器、油气悬架缸与连杆机构的结合、以及独立悬架特有的连杆机构与油气弹簧的结合,综合了油气弹簧非线性刚度及非线性阻尼的特性以及独立悬架左右轮互不影响的特性,不仅拥有油气弹簧整体偏频小、承载能力强、减振性能优、制动距离短的优点,同时抗侧倾能力以及通过凹凸不平路面时的稳定性能使挂车具有较高的舒适性;相较于气囊式非独空气悬架和钢板弹簧式非独立悬架具有更好的性能,包括更好的减振性能、更好的抗侧倾性能、更好的制动性能、以及更好的舒适性能。

43.尽管已描述了本实用新型的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本实用新型范围的所有变更和修改。显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1