一种电动汽车脚踏式线性驻车制动装置

1.本实用新型涉及驻车制动技术领域,具体涉及一种电动汽车脚踏式线性驻车制动装置。

背景技术:

2.驻车制动,通常是指机动车辆安装的手动刹车,简称手刹,在车辆停稳后用于稳定车辆,避免车辆在斜坡路面停车时由于溜车造成事故。常见的手刹一般置于驾驶员右手下垂位置,便于使用。市场上的部分自动挡车型均在驾驶员左脚外侧设计了功能与手刹相同的脚刹,个别先进车型亦加装了电子驻车制动系统。驻车制动有三种形式:电子手刹、驻车脚刹、机械手刹,其中驻车脚刹和机械手刹都是使用机械机构实线驻车制动,而电子手刹使用的是电机电动拽引机拉动钢索锁定车轮。比起电子手刹,传统的机械手刹拥有更高的稳定性和可靠性,并且故障率也比电子手刹要低很多。

3.在传统的机械驻车制动中,市场上大部分采用的都是带有多级档位的驻车制动系统,在使用制动时只能选择固定档位来调整刹车的操作力,调整方式不灵活,有时候不能根据实际所需来进行驻车制动,在特殊情况下也不能最大化满足驻车时所需要的操作力,为此,我们提出了一种电动汽车脚踏式线性驻车制动装置。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本实用新型提供了一种电动汽车脚踏式线性驻车制动装置,克服了现有技术的不足,设计合理,结构紧凑,旨在解决传统制动只能选择固定档位来调整刹车的操作力,调整方式不灵活,有时候不能根据实际所需来进行驻车制动,在特殊情况下也不能最大化满足驻车时所需要的操作力的问题。

6.(二)技术方案

7.为实现以上目的,本实用新型通过以下技术方案予以实现:

8.一种电动汽车脚踏式线性驻车制动装置,包括制动连杆和制动踏板,所述制动踏板连接在制动连杆的一端,所述制动连杆另一端转动连接有连杆轴体,所述连杆轴体安装有功能架,所述连杆轴体固定在功能架的两侧壁,所述功能架内壁上固定安装有回弹装置,所述功能架侧壁上安装有横向设置的压力传感器,所述制动连杆安装有横向设置的触头支架,所述触头支架上连接有按压触头,所述按压触头和压力传感器相配合,所述制动连杆上还安装有活塞固定架,所述活塞固定架旋转连接有一级活塞杆,所述一级活塞杆连接有二级活塞杆,所述一级活塞杆和二级活塞杆外壁套设有活塞缸体;

9.所述二级活塞杆端部连接有真空助力泵,所述真空助力泵连接有分压部,所述分压部连接有液压输入缸,所述液压输入缸连接有加压阀,所述加压阀连接有液压输出缸,所述液压输出缸连接有稳流阀,所述稳流阀连接有液压管,所述分压部侧壁贯通连接有分流管,所述分流管连接有节流阀,所述节流阀连接有副加压阀,所述副加压阀连接有副液压输

出缸,所述副液压输出缸连接有副稳流阀,所述副稳流阀连接有副液压管,所述节流阀外壁安装有端点控制器,所述端点控制器连接有控制线,所述控制线延伸至功能架并与压力传感器连接。

10.优选的,所述回弹装置包括两个中空的外壳和内置的弹簧模组,两个所述外壳分别固定在功能架两侧壁,两弹簧模组之间连接有阻拦杆,阻拦杆作用于制动连杆使之回弹;

11.优选的,所述功能架设置有上固定板和下固定板,所述上固定板和所述下固定板均开设有用于固定的螺纹孔;

12.优选的,所述真空助力泵外壁固定连接有两个对称设置的固定架,固定架的端部固定连接在下固定板上;

13.优选的,所述压力传感器输入端开设有三个均匀分布的半球形凹槽,所述按压触头由三个圆柱组成,且圆柱端部为半球形突触,所述突触和凹槽相配合;

14.优选的,所述端点控制器内置有plc,用于控制节流阀的闭合大小。

15.(三)有益效果

16.本实用新型实施例提供了一种电动汽车脚踏式线性驻车制动装置,具备以下有益效果:

17.1、本实用新型通过在原有制动系统结构的基础上加设分流管、节流阀、副液压输出缸和副液压管的组合机构,副液压管的终端连接有锁止机构,上诉组合机构可通过分流后的液压输入的大小控制锁止机构施加给驻车制动盘操作力的大小,以达到调整驻车制动片抱紧制动盘操作力的大小,从而适应不同的驻车环境。

18.2、本实用新型通过压力传感器、控制线、节流阀和端点控制器的组合机构,在踩踏制动踏板的同时触发压力传感器,压力传感器通过控制线将数据传递到端点控制器,以达到控制节流阀来控制副液压输出缸压力的大小。

19.3、本实用新型通过在分压部前端设置真空助力泵的方式,来有效放大输入力,使踩踏驻车制动踏板更加省力,同时也增加了活塞杆和活塞固定架的使用寿命。

附图说明

20.下面将以明确易懂的方式,结合附图说明优选实施方式,对一种电动汽车脚踏式线性驻车制动装置的上述特性、技术特征、优点及其实现方式予以进一步说明。

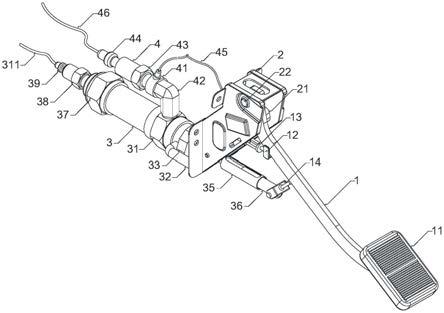

21.图1为本实用新型驻车制动结构外观示意图;

22.图2为本实用新型驻车制动结构右视图;

23.图3为本实用新型液压传递系统立体示意图;

24.图4为本实用新型整体结构俯视示意图;

25.图5为本实用新型功能架仰视图;

26.图6为本实用新型功能架前视图;

27.图7为本实用新型回弹装置剖面示意图。

28.图中:1、制动连杆;11、制动踏板;12、触头支架;13、按压触头;14、活塞固定架;2、功能架;21、回弹装置;211、外壳;212、压缩弹簧;213、拉伸弹簧;214、阻拦杆;22、连杆轴体;23、压力传感器;24、上固定板;25、下固定板;3、液压输入缸;31、分压部;32、固定架;33、真空助力泵;34、二级活塞杆;35、活塞缸体;36、一级活塞杆;37、加压阀;38、液压输出缸;39、

稳流阀;311、液压管;4、副液压输出缸;41、节流阀;42、分流管;43、副加压阀;44、副稳流阀;45、控制线;46、副液压管;47、端点控制器。

具体实施方式

29.下面结合附图1-7和实施例对本实用新型进一步说明:

30.本实施例中,如图1-7所示,一种电动汽车脚踏式线性驻车制动装置,包括制动连杆1和制动踏板11,所述制动踏板11连接在制动连杆1的一端,所述制动连杆1另一端转动连接有连杆轴体22,所述连杆轴体22安装有功能架2,所述连杆轴体22固定在功能架2的两侧壁,所述功能架2内壁上固定安装有回弹装置 21,所述功能架2侧壁上安装有横向设置的压力传感器23,所述制动连杆1安装有横向设置的触头支架12,所述触头支架12上连接有按压触头13,所述按压触头13和压力传感器23相配合,所述制动连杆1上还安装有活塞固定架14,所述活塞固定架14旋转连接有一级活塞杆36,所述一级活塞杆36连接有二级活塞杆 34,所述一级活塞杆36和二级活塞杆34外壁套设有活塞缸体35;

31.所述二级活塞杆34端部连接有真空助力泵33,所述真空助力泵33连接有分压部31,所述分压部31连接有液压输入缸3,所述液压输入缸3连接有加压阀 37,所述加压阀37连接有液压输出缸38,所述液压输出缸38连接有稳流阀39,所述稳流阀39连接有液压管311,所述分压部31侧壁贯通连接有分流管42,所述分流管42连接有节流阀39,所述节流阀39连接有副加压阀43,所述副加压阀 43连接有副液压输出缸4,所述副液压输出缸4连接有副稳流阀44,所述副稳流阀44连接有副液压管46,所述节流阀41外壁安装有端点控制器47,所述端点控制器47连接有控制线45,所述控制线45延伸至功能架2并与压力传感器23连接,踩动制动踏板11时,制动连杆1绕连杆轴体22旋转,带动按压触头13和活塞固定架14旋转,此时按压触头13接触压力传感器23,活塞固定架14带动一级活塞杆36做横向运动,一级活塞杆36推动二级活塞杆34运动,将压力传递至真空助力泵33,真空助力泵33放大输入压力后将液压油传递至分压部31进行分流,液压油一部分流入液压输入缸3,在经液压输入缸3传递至加压阀37进行二次加压,加压后再经稳流阀39,稳流阀39使液压油均匀流入液压管311,液压管 311终端连接有驻车制动片,使驻车制动片抱紧制动盘,分流后的另一部分液压油流入节流阀41,节流阀41上安装有端点控制器47,压力传感器23通过控制线 45控制端点控制器47来调整分流液压油的流量,再经副加压阀43加压后流入副液压输出缸4,副液压输出缸4通过副稳流阀44使液压油均匀流入副液压管46,副液压管46终端连接有锁止片,锁止片作用于驻车制动片,使驻车制动片按不同的线性操作力保持抱紧制动盘,完成驻车制动作业。

32.本实施例中,如图1-7所示,所述回弹装置21包括两个中空的外壳211和内置的弹簧模组,两个所述外壳211分别固定在功能架2两侧壁,两弹簧模组之间连接有阻拦杆214,阻拦杆214作用于制动连杆1使之回弹,阻拦杆214上连接有压缩弹簧212和拉伸弹簧213,制动连杆1穿过两个外壳211间隙作用于阻拦杆214,松开制动踏板11时制动连杆1会在弹簧作用力下回弹至初始位置。

33.本实施例中,如图1-7所示,所述压力传感器23输入端开设有三个均匀分布的半球形凹槽,所述按压触头13由三个圆柱组成,且圆柱端部为半球形突触,所述突触和凹槽相配合,踩动制动踏板11时突触在制动连杆1的转动下会与压力传感器23上表面的凹槽相接触,

三个带有半球形的突触可减少受力面积,使压力传递更加精准,半球形的突触与球形凹槽的设置也有效的避免了纵向滑动,所述端点控制器47内置有plc,plc基于压力传感器23的数据来调节节流阀的闭合大小,以调整副液压输出缸38的输出力的大小,从而控制锁止片对制动片的操作力,以保持制动片锁止状态。

34.本实用新型的实施例公布的是较佳的实施例,但并不局限于此,本领域的普通技术人员,极易根据上述实施例,领会本实用新型的精神,并做出不同的引申和变化,但只要不脱离本实用新型的精神,都在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1