一种防锈耐用汽车铝圈的制作方法

1.本实用新型涉及汽车铝圈技术领域,具体是一种防锈耐用汽车铝圈。

背景技术:

2.铝圈是中高级轿车轮胎的内金属圈,偏向实用于高档轿车,铝材质轻巧,美观,配上喷车专用的银粉,清漆之后更是亮度逼人,其作为外观的装饰品较为美观,现有的汽车铝圈在使用时存在以下问题:

3.1、现有的汽车铝圈在安装后,螺栓的一端是长期暴露在外界的,容易发生腐蚀生锈,不便于后期进行拆卸更换,工人的工作效率降低,存在一定的局限性;

4.2、现有的汽车铝圈在使用时,连接板与铝圈本体是一体式连接的,在其中个别的连接板发生损坏时,需要将整个铝圈更换,会造成资源浪费,实用性不够好。

技术实现要素:

5.本实用新型的目的在于提供一种防锈耐用汽车铝圈,以解决上述背景技术中提出的螺栓的端部长期暴露在外界,容易发生腐蚀生锈,不便于后期进行拆卸更换的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种防锈耐用汽车铝圈,包括铝圈本体,所述铝圈本体的一端中部设置有安装环,安装环与铝圈本体之间等角度设置有多个连接板,安装环的表面均匀开设有多个安装螺孔,安装环的表面设置有防护组件,连接板的端部设置有安装组件。

7.所述防护组件包括防护盖,防护盖设置于安装螺孔的开口处,安装螺孔的开口处邻边开设有安装槽,防护盖的端部与安装槽螺纹连接,防护盖的外部套设有密封圈,密封圈的内侧表面设置有橡胶环,防护盖的侧边表面中部开设有环形槽,橡胶环与环形槽卡合连接,环形槽的内壁均匀设置有多个限位凸起,橡胶环的表面均匀开设有多个限位槽,限位槽与限位凸起卡合连接。

8.作为本实用新型再进一步的方案:所述防护盖的横截面呈倒“u”型,防护盖的数量与安装螺孔的数量相同。

9.作为本实用新型再进一步的方案:所述密封圈的开口处内径与防护盖的端部外径相等,密封圈的一侧表面与安装环的表面紧密贴合。

10.作为本实用新型再进一步的方案:所述限位凸起的横截面呈三角形结构,限位凸起与橡胶环均为橡胶材质。

11.作为本实用新型再进一步的方案:所述安装组件包括安装卡板,连接板的一端固定安装有安装卡板,安装卡板与铝圈本体的端部卡合连接,安装卡板的一端表面开设有连接螺孔,连接螺孔的内部设置有紧固螺栓a,连接螺孔开口处开设有凹槽,紧固螺栓a的一端处于凹槽的内部,安装环的侧边均匀开设有多个安装卡槽,连接板的另一端与安装卡槽卡合连接,安装环的内侧边缘处设置有紧固螺栓b,紧固螺栓b的端部贯穿通过连接板的内部。

12.作为本实用新型再进一步的方案:所述安装卡板的横截面呈倒“l”形,安装卡板的

一侧表面与铝圈本体的端部外侧表面紧密贴合。

13.作为本实用新型再进一步的方案:所述安装卡板的开口处内径与紧固螺栓a的端部表面直径相等,紧固螺栓a的端部表面低于凹槽的开口处水平面。

14.与现有技术相比,本实用新型的有益效果是:

15.1、通过设计的防护组件便于对暴露在外界的螺栓的端部进行防护,使得螺栓的端部不易发生腐蚀生锈,便于后期工人进行拆卸更换,实用性较好;

16.2、通过设计的安装组件便于安装连接板,将连接板与铝圈本体改为可拆装的,在其中一个连接板发生断裂损坏时可以进行更换,不会造成浪费。

附图说明

17.下面结合附图对本实用新型作进一步的说明。

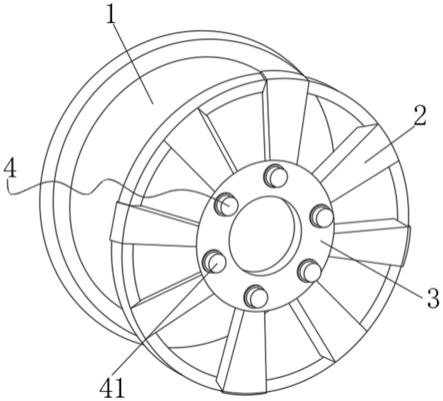

18.图1为本实用新型的立体结构示意图;

19.图2为本实用新型中防护组件的安装结构示意图;

20.图3为图2中a区域的放大示意图;

21.图4为本实用新型中安装组件的连接结构示意图;

22.图5为图4中b区域的放大示意图;

23.图6为图4中c区域的放大示意图。

24.图中:1、铝圈本体;2、连接板;3、安装环;4、防护组件;5、安装螺孔;6、安装组件;41、防护盖;42、安装槽;43、密封圈;44、环形槽;45、橡胶环;46、限位槽;47、限位凸起;61、安装卡板;62、紧固螺栓a;63、连接螺孔;64、凹槽;65、安装卡槽;66、紧固螺栓b。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,请参阅图1~6,本实用新型实施例如下:

26.在图1中:一种防锈耐用汽车铝圈,包括铝圈本体1,铝圈本体1的一端中部设置有安装环3,安装环3与铝圈本体1之间等角度设置有多个连接板2,安装环3的表面均匀开设有多个安装螺孔5,安装环3的表面设置有防护组件4,连接板2的端部设置有安装组件6。

27.在图2和图3中:防护组件4包括防护盖41,防护盖41设置于安装螺孔5的开口处,安装螺孔5的开口处邻边开设有安装槽42,防护盖41的端部与安装槽42螺纹连接,防护盖41的横截面呈倒“u”型,防护盖41的数量与安装螺孔5的数量相同,便于对螺栓的端部进行防护,避免腐蚀生锈,防护盖41的外部套设有密封圈43,密封圈43的开口处内径与防护盖41的端部外径相等,密封圈43的一侧表面与安装环3的表面紧密贴合,密封圈43的内侧表面设置有橡胶环45,防护盖41的侧边表面中部开设有环形槽44,橡胶环45与环形槽44卡合连接,环形槽44的内壁均匀设置有多个限位凸起47,橡胶环45的表面均匀开设有多个限位槽46,限位槽46与限位凸起47卡合连接,限位凸起47的横截面呈三角形结构,限位凸起47与橡胶环45均为橡胶材质,便于安装密封圈43。

28.在图4至图6中:安装组件6包括安装卡板61,连接板2的一端固定安装有安装卡板61,安装卡板61与铝圈本体1的端部卡合连接,安装卡板61的横截面呈倒“l”形,安装卡板61的一侧表面与铝圈本体1的端部外侧表面紧密贴合,便于将安装卡板61进行限位固定,安装

卡板61的一端表面开设有连接螺孔63,连接螺孔63的内部设置有紧固螺栓a62,连接螺孔63开口处开设有凹槽64,紧固螺栓a62的一端处于凹槽64的内部,安装卡板61的开口处内径与紧固螺栓a62的端部表面直径相等,紧固螺栓a62的端部表面低于凹槽64的开口处水平面,安装环3的侧边均匀开设有多个安装卡槽65,连接板2的另一端与安装卡槽65卡合连接,安装环3的内侧边缘处设置有紧固螺栓b66,紧固螺栓b66的端部贯穿通过连接板2的内部,便于对安装卡板61进行拆装更换。

29.本实用新型的工作原理是:本实用新型安装时,首先推动连接板2向铝圈本体1的一端内侧移动,直至连接板2移动至合适的位置时,再将安装卡板61向铝圈本体1的端部外侧卡合连接,接着再将紧固螺栓a62向连接螺孔63的内部旋入,使得安装卡板61与铝圈本体1连接牢固,与此同时紧固螺栓a62的端部处于凹槽64的内部,此时连接板2的另一端会与安装卡槽65卡合连接,接着再将紧固螺栓b66从安装环3的内侧向连接板2的内部旋入,使得连接板2可以连接固定,便于后期发生损坏时进行更换,值得注意的是原有一定数量的连接板2与铝圈本体1是一体式连接的,部分数量的连接板2是可更换的,在将铝圈本体1安装完成后,需要多螺栓的端部进行防护,此时需要将密封圈43向防护盖41的端部套合,此时橡胶环45的端面会与环形槽44的开口处对齐,接着推动橡胶环45向环形槽44的内部移动,使得限位凸起47与限位槽46卡合连接即可,从而使得密封圈43的内侧表面与防护盖41的侧边表面挤压贴合,接着再推动防护盖41向安装槽42的开口处移动,然后再转动防护盖41,使得防护盖41的端部与安装槽42螺纹连接固定,从而便于对螺栓的端部进行防护,使得螺栓不会轻易的发生腐蚀生锈的情况,使用寿命也会延长。

30.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1