一种电驱动系统、动力总成、加热方法及电动车辆与流程

1.本技术涉及电动车辆技术领域,尤其涉及一种电驱动系统、动力总成、加热方法及电动车辆。

背景技术:

2.随着现代社会能源短缺和环境污染问题的加剧,电动车辆作为新能源车辆受到了各界的广泛关注。电动车辆由动力电池组提供电能,由电机将电能转换为机械能以驱动电动车辆。随着电动车辆被大量部署,许多电动车辆被用于冬季寒冷的区域,或任何时候都寒冷的区域。在低温环境下,动力电池组内电解液的黏度上升,使得动力电池组的放电性能下降。因此动力电池组需要有高效的低温加热措施,保证动力电池组能够在安全的温度范围内工作。现有技术通过增加加热装置的方式对动力电池组进行加热。

3.参见图1,该图为现有技术提供的一种动力电池组的加热装置的示意图。

4.该加热装置包括正温度系数(positive temperature coefficient,ptc)电阻rp和可控开关管s。rp和s串联后与电动车辆的母线电容co并联。当电动车辆的电池管理系统(battery management system,bms)确定电池温度较低时,控制s闭合,rp接入电路后进行放热,进而加热动力电池组10。但是该加热方式需要增加额外的加热装置,占用了空间并增加了成本。

技术实现要素:

5.本技术提供了一种电驱动系统、动力总成、加热方法及电动车辆,在加热动力电池组时,不需增加额外的加热装置,降低了成本并节省了空间。

6.第一方面,本技术提供了一种电驱动系统,该电驱动系统的输入端连接动力电池组,电驱动系统的输出端连接电励磁同步电机。电驱动系统包括逆变电路、直流(direct current,dc)-直流变换电路和控制器。其中,逆变电路的输入端连接电驱动系统的输入端,逆变电路的输出端连接电励磁同步电机的三相绕组,逆变电路将动力电池组提供的直流电转换为交流电并提供给三相绕组,即逆变电路用于向电机输出三相电流。直流-直流变换电路的输入端连接电驱动系统的输入端,直流-直流变换电路的输出端连接电励磁同步电机的励磁绕组,直流-直流变换电路将动力电池组提供的直流电进行直流变换后提供给励磁绕组,即直流-直流变换电路用于输出励磁电流。控制器用于控制逆变电路和直流-直流变换电路,进而调整逆变电路输出的三相电流,以及调整直流-直流变换电路输出的励磁电流,以使得动力电池组的温度大于或等于第一温度阈值。

7.利用本技术提供的技术方案,通过电驱动系统和电励磁同步电机产生的热量实现对动力电池组的加热,具体的,通过调节逆变电路输出的三相电流,可以调节三相绕组的发热功率,通过调节直流-直流变换电路输出的励磁电流,可以调节励磁绕组的发热功率,利用三相绕组和励磁绕组产生的热量,以及电驱动系统中功率开关器件产生的热量,对动力电池组进行加热,不需增加额外的加热装置,降低了成本并节省了空间。通过调节三相电流

和励磁电流的大小,还能够调节加热功耗,以便充分利用电励磁同步电机的发热能力,因此还提升了动力电池组的加热效率。

8.以上控制器可以为专用集成电路(application specific integrated circuit,asic)、可编程逻辑器件(programmable logic device,pld)、数字信号处理器(digital signal processor,dsp)或其组合。上述pld可以是复杂可编程逻辑器件(complex programmable logic device,cpld)、现场可编程逻辑门阵列(field-programmable gate array,fpga)、通用阵列逻辑(generic array logic,gal)或其任意组合。

9.逆变电路和直流-直流变换电路中包括功率开关器件,功率开关器件可以为绝缘栅双极型晶体管(insulated gate bipolar transistor,igbt)、金属氧化物半导体场效应晶体管(metal oxide semiconductor filed effect transistor,mosfet)或碳化硅场效应管(silicon carbide metal oxide semiconductor,sic mosfet)等。控制器通过向功率开关器件发送控制信号来控制功率开关器件的工作状态,在一种可能的实现方式中,该控制信号为脉冲宽度调制(pulse width modulation,pwm)信号。

10.在一种可能的实现方式中,控制器当确定动力电池组的温度低于第一温度阈值时,控制直流-直流变换电路向励磁绕组输出励磁电流,且控制逆变电路停止工作。此时励磁绕组发热以加热动力电池组。控制器可以根据电池管理系统或者整车控制器发送的温度信号确定动力电池组的温度。励磁电流与温度的关系可以预先标定,并以数据表的形式进行存储,待使用时进行调用。

11.在一种可能的实现方式中,控制器当确定动力电池组的温度低于第一温度阈值时,控制逆变电路向三相电机绕组输出三相电流,以使电励磁同步电机的d轴电流为第一预设d轴电流、q轴电流为零,并控制直流-直流变换电路停止工作。此时电励磁同步电机不输出转矩,电机的三相电机绕组发热以加热动力电池组。

12.在一种可能的实现方式中,控制器当确定动力电池组的温度低于第一温度阈值时,控制直流-直流变换电路向励磁绕组输出励磁电流,且控制逆变电路向三相电机绕组输出三相电流,以使电励磁同步电机的d轴电流为第一预设d轴电流、q轴电流为零。此时电机的三相电机绕组发热且励磁绕组发热,进而加热动力电池组。

13.在一种可能的实现方式中,控制器还用于根据动力电池组的温度确定励磁电流,励磁电流的大小与动力电池组的温度负相关。动力电池组的温度越低,表征相同加热时间下,所需的加功率越高。因此需要增大励磁电流以提升励磁绕组的加热功率。

14.在一种可能的实现方式中,控制器,还用于根据加热指令确定励磁电流,加热指令用于指示励磁电流的大小。加热指令响应于用户的操作生成,例如不同的加热档位对应不同等级的加热指令,不同等级的加热指令对应不同大小的励磁电流。

15.在一种可能的实现方式中,控制器还用于根据动力电池组的温度确定第一预设d轴电流,第一预设d轴电流的大小与动力电池组的温度负相关。

16.在一种可能的实现方式中,控制器还用于根据加热指令确定第一预设d轴电流,第一预设d轴电流用于指示励磁电流的大小。

17.在一种可能的实现方式中,控制器具体用于根据第一预设d轴电流确定每一相电机绕组的输入电流的幅值和相位;根据每一相电机绕组的输入电流的幅值和相位,以及每一相电机绕组的阻抗确定每一相电机绕组的输入电压的幅值和相位;根据输入电压的幅值

确定逆变电路的控制信号的占空比,以及根据输入电压的相位确定逆变电路的控制信号的发送时间。其中,电机绕组的阻抗为电机绕组的固有参数,可以预先确定并存储,待控制器使用时进行调用。

18.在一种可能的实现方式中,控制器当确定电动车辆处于行驶状态,且动力电池组的温度低于第一温度阈值时,控制直流-直流变换电路以增大向励磁绕组输出励磁电流,且控制逆变电路以增大向三相电机绕组输出的三相电流,并使电励磁同步电机的输出转矩为当前所需转矩。此时,电励磁同步电机的功率增加,在输出当前所需转矩的前提下,多余的功率用于产热以加热动力电池组。

19.在一种可能的实现方式中,控制器根据当前所需转矩确定每一相电机绕组的输入电流的幅值和相位;根据每一相电机绕组的输入电流的幅值和相位,以及每一相电机绕组的阻抗确定每一相电机绕组的输入电压的幅值和相位;根据输入电压的幅值确定逆变电路的控制信号的占空比,以及根据输入电压的相位确定逆变电路的控制信号的发送时间。其中,电机绕组的阻抗为电机绕组的固有参数,可以预先确定并存储,待控制器使用时进行调用。

20.在一种可能的实现方式中,控制器还用于当确定电励磁同步电机的转子温度大于第二温度阈值时,控制直流-直流变换电路以减小励磁电流,进而可以避免电机转子因为过热而损坏。

21.在一种可能的实现方式中,控制器还用于当确定电励磁同步电机的定子温度大于第三温度阈值时,控制逆变电路以维持q轴电流为零,并减小第一预设d轴电流,进而避免电机的定子因过热而损坏。

22.在一种可能的实现方式中,控制器,还用于当确定电励磁同步电机的转子温度大于第二温度阈值时,控制直流-直流变换电路以减小励磁电流,并且控制逆变电路以增大三相电流,进而在避免电机转子因为过热而损坏的同时,还可以维持对动力电池组的加热效率。

23.在一种可能的实现方式中,控制器还用于当确定电励磁同步电机的定子温度大于第三温度阈值时,控制逆变电路以减小三相电流,并控制直流-直流变换电路以增大励磁电流,进而在避免电机的定子因为过热而损坏的同时,还可以维持对动力电池组的加热效率。

24.在一种可能的实现方式中,逆变电路为三相两电平逆变电路,或三相三电平逆变电路。

25.在一种可能的实现方式中,电驱动系统还包括:冷却回路和泵装置。冷却回路用于对电励磁同步电机和动力电池组进行热交换。冷却回路中包括冷却工质,冷却工质用于当流经电励磁同步电机时吸收热量,当流经动力电池组时释放热量。泵装置用于驱动冷却工质在冷却回路中循环。

26.其中,该泵装置可以由整车控制器控制,或者由电驱动系统的控制器控制。

27.在一种可能的实现方式中,冷却回路还用于对逆变电路进行热交换;冷却工质还用于当流经逆变电路时吸收热量。即还可以利用电机控制器产生的热量对动力电池组进行加热。

28.第二方面,本技术还提供了一种电动车辆的动力总成,该动力总成包括以上实施例中提供的电驱动系统,还包括电励磁同步电机。电励磁同步电机的输入端连接电驱动系

统的输出端。电励磁同步电机用于将电能转换为机械能以驱动电动车辆。

29.利用该动力总成,通过调节逆变电路输出的三相电流,可以调节三相绕组的发热功率,通过调节直流-直流变换电路输出的励磁电流,可以调节励磁绕组的发热功率,利用三相绕组和励磁绕组产生的热量,以及电驱动系统中功率开关器件产生的热量,对动力电池组进行加热,不需增加额外的加热装置,降低了动力总成的成本并节省了空间,便于动力总成朝着小型化,高集成度的方向进行发展。通过调节三相电流和励磁电流的大小,还能够调节加热功耗,以便充分利用电励磁同步电机的发热能力,因此还提升了动力电池组的加热效率。

30.第三方面,本技术还提供了一种动力电池组的加热方法,应用于电驱动系统,电驱动系统的输出端用于连接电励磁同步电机,该动力电池组的加热方法包括:

31.控制电驱动系统的逆变电路,以及控制电驱动系统的直流-直流变换电路,以使动力电池组的温度大于或等于第一温度阈值。其中,逆变电路用于将直流电转换为三相电流并提供给电励磁同步电机的三相电机绕组;直流-直流变换电路用于将直流电进行直流变换后提供给电励磁同步电机的励磁绕组。

32.利用该加热方法,通过调节逆变电路输出的三相电流,调节三相绕组的发热功率,通过调节直流-直流变换电路输出的励磁电流,调节励磁绕组的发热功率,利用三相绕组和励磁绕组产生的热量,以及电驱动系统中功率开关器件产生的热量,对动力电池组进行加热,不需增加额外的加热装置,降低了成本并节省了空间。通过调节三相电流和励磁电流的大小,还能够调节加热功耗,以便充分利用电励磁同步电机的发热能力,因此还提升了动力电池组的加热效率。

33.在一种可能的实现方式中,控制电驱动系统的逆变电路,以及控制电驱动系统的直流-直流变换电路,具体包括:

34.当确定动力电池组的温度低于第一温度阈值时,控制直流-直流变换电路向励磁绕组输出励磁电流,且控制逆变电路停止工作。

35.在一种可能的实现方式中,控制电驱动系统的逆变电路,以及控制电驱动系统的直流-直流变换电路,具体包括:

36.当确定动力电池组的温度低于第一温度阈值时,控制逆变电路向三相电机绕组输出三相电流,以使电励磁同步电机的d轴电流为第一预设d轴电流、q轴电流为零,并控制直流-直流变换电路停止工作。

37.在一种可能的实现方式中,控制电驱动系统的逆变电路,以及控制电驱动系统的直流-直流变换电路,具体包括:

38.当确定动力电池组的温度低于第一温度阈值时,控制直流-直流变换电路向励磁绕组输出励磁电流,且控制逆变电路向三相电机绕组输出三相电流,以使电励磁同步电机的d轴电流为第一预设d轴电流、q轴电流为零。

39.在一种可能的实现方式中,该方法还包括:

40.根据动力电池组的温度确定励磁电流,励磁电流的大小与动力电池组的温度负相关。

41.在一种可能的实现方式中,该方法还包括:

42.根据加热指令确定励磁电流,加热指令用于指示励磁电流的大小。

43.在一种可能的实现方式中,该方法还包括:

44.根据动力电池组的温度确定第一预设d轴电流,第一预设d轴电流的大小与动力电池组的温度负相关。

45.在一种可能的实现方式中,该方法还包括:

46.根据加热指令确定第一预设d轴电流,第一预设d轴电流用于指示励磁电流的大小。

47.在一种可能的实现方式中,控制电驱动系统的直流-直流变换电路,具体包括:

48.根据第一预设d轴电流确定每一相电机绕组的输入电流的幅值和相位;

49.根据每一相电机绕组的输入电流的幅值和相位,以及每一相电机绕组的阻抗确定每一相电机绕组的输入电压的幅值和相位;

50.根据输入电压的幅值确定逆变电路的控制信号的占空比,以及根据输入电压的相位确定逆变电路的控制信号的发送时间。

51.在一种可能的实现方式中,控制电驱动系统的逆变电路,以及控制电驱动系统的直流-直流变换电路,具体包括:

52.当确定电动车辆处于行驶状态,且动力电池组的温度低于第一温度阈值时,控制直流-直流变换电路以增大向励磁绕组输出励磁电流,且控制逆变电路以增大向三相电机绕组输出的三相电流,并使电励磁同步电机的输出转矩为当前所需转矩。

53.在一种可能的实现方式中,控制电驱动系统的直流-直流变换电路,具体包括:

54.根据当前所需转矩确定每一相电机绕组的输入电流的幅值和相位;

55.根据每一相电机绕组的输入电流的幅值和相位,以及每一相电机绕组的阻抗确定每一相电机绕组的输入电压的幅值和相位;

56.根据输入电压的幅值确定逆变电路的控制信号的占空比,以及根据输入电压的相位确定逆变电路的控制信号的发送时间。

57.在一种可能的实现方式中,其特征在于,该方法还包括:

58.当确定电励磁同步电机的转子温度大于第二温度阈值时,控制直流-直流变换电路以减小励磁电流。

59.在一种可能的实现方式中,该方法还包括:

60.当确定电励磁同步电机的定子温度大于第三温度阈值时,控制逆变电路以维持q轴电流为零,并减小第一预设d轴电流。

61.在一种可能的实现方式中,方法还包括:

62.当确定电励磁同步电机的转子温度大于第二温度阈值时,控制直流-直流变换电路以减小励磁电流,并且控制逆变电路以增大三相电流。

63.在一种可能的实现方式中,方法还包括:

64.当确定电励磁同步电机的定子温度大于第三温度阈值时,控制逆变电路以减小三相电流,并控制直流-直流变换电路以增大励磁电流。

65.第四方面,本技术还提供了一种电动车辆,该电动车辆包括以上实施例中提供的动力总成,还包括动力电池组。其中,动力电池组的输出端连接电驱动系统的输入端,动力电池组用于为动力总成提供直流电。

66.利用该电动车辆,通过调节逆变电路输出的三相电流,实现调节三相绕组的发热

功率,通过调节直流-直流变换电路输出的励磁电流,实现调节励磁绕组的发热功率,利用三相绕组和励磁绕组产生的热量,以及电驱动系统中功率开关器件产生的热量,对动力电池组进行加热,不需增加额外的加热装置,降低了电动车辆的成本。通过调节三相电流和励磁电流的大小,还能够调节加热功耗,以便充分利用电励磁同步电机的发热能力,因此还提升了动力电池组的加热效率。

附图说明

67.图1为现有技术提供的一种动力电池组的加热装置的示意图;

68.图2为本技术提供的一种示意性的电动车辆的电驱动系统的示意图;

69.图3为本技术实施例提供的一种示意性的电机的结构示意图;

70.图4为本技术实施例提供的一种电机控制器的示意图;

71.图5为本技术实施例提供的一种冷却系统的示意图;

72.图6为本技术实施例提供的三相电流的示意图;

73.图7为本技术实施例提供的一种动力电池组的加热方法的流程图;

74.图8为本技术实施例提供的另一种动力电池组的加热方法的流程图;

75.图9为本技术实施例提供的又一种动力电池组的加热方法的流程图;

76.图10为本技术实施例提供的再一种动力电池组的加热方法的流程图;

77.图11为本技术实施例提供的一种动力总成的示意图;

78.图12为本技术实施例提供的一种电动车辆的示意图。

具体实施方式

79.为了使本领域技术人员更好地理解本技术实施例提供的技术方案,下面首先介绍电动车辆的电驱动系统的工作原理。

80.参见图2,该图为本技术提供的一种示意性的电动车辆的电驱动系统的示意图。

81.图示电驱动系统包括动力电池组10、高压配电盒20、电机控制器(motor control unit,mcu)30、电机40、车载充电机(on-board charger,obc)50以及直流快充电路60。

82.其中,动力电池组10用于提供高压直流电,动力电池组10提供的高压直流电通过高压配电盒20和电机控制器30后转化为交流电,提供给电机40,以驱动电动车辆。

83.当动力电池组10充电时,在一些实施例中,此时车载充电机50连接交流电源,该交流电源可以为市电或者交流充电桩。

84.在另一些实施例中,电动车辆通过直流快充电路60对动力电池组10进行充电,此时直流快充电路60连接直流充电桩,该充电方式也称为“直流快充”。

85.参见图3,该图为本技术实施例提供的一种示意性的电机的结构示意图。

86.电机40包括外壳401、转轴402、定子403和转子404。

87.该电机40在转子404的铁芯、外壳401和转轴402均设置有冷却回路,冷却工质残留在冷却回路中,并且能够在冷却回路中进行循环。冷却工质用于对电机40进行冷却,同时也可以对内部包括轴承在内的电机部件进行润滑。冷却工质可以从电机壳体进出电机腔体,或者从电机两端进出电机腔体。

88.电机的定子403是电机中静止不动的部分,主要包括铁芯和定子绕组。

89.电机的转子404是电机中的旋转部件,用于将电能转换为机械能。

90.本技术提供的技术方案的一个应用场景为电励磁同步电机,当电机40为电励磁同步电机时,定子绕组与一般的异步电机或永磁同步电机相同,为三相绕组。转子为绕线结构,即包括励磁绕组,转子电流与定子电流独立,可以自由调节。电励磁同步电机的励磁电流为转子上独立可调节的直流电流。

91.目前对电机40的三相电流普遍采用的分析方法为派克变换(park transformation),将静止的三相坐标变换为d-q轴坐标,进而简化分析。其中,d轴(direct axis),又称直轴,d轴与电机的转轴(磁极轴线)相平行。q轴(quadrature axis),又称交轴,与电机的磁极轴线相垂直,即与d轴相垂直。

92.通过额外设置加热装置的方案可以实现对动力电池组的加热,但加热装置会额外增加空间占用,并提升硬件成本。另一方面,加热装置还具有加热不均,加热效率低下等问题,并不能有效提升动力电池组的温度,因此不能有效提升动力电池组的电化学性能。

93.为了解决以上问题,本技术提供了一种,电机控制器、动力总成、加热方法及电动车辆,利用三相绕组和励磁绕组产生的热量,以及电驱动系统中功率开关器件产生的热量,对动力电池组进行加热,不需增加额外的加热装置,降低了成本并节省了空间。

94.该方案在加热动力电池组时,不需增加额外的加热装置,降低了成本并节省了空间。

95.为了使本技术领域的人员更清楚地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述。

96.本技术说明中的“第一”、“第二”等用词仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量

97.在本技术中,除非另有明确的规定和限定,术语“连接”应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接连接,也可以通过中间媒介间接连接。

98.本技术以下说明中的电机均为电励磁同步电机。

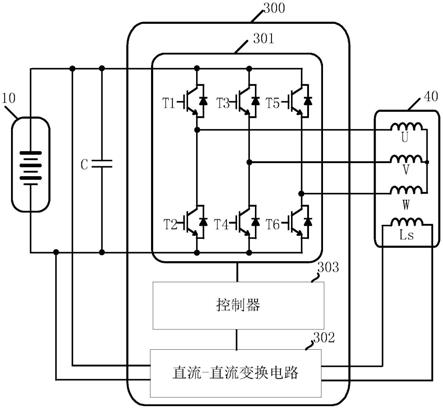

99.参见图4,该图为本技术实施例提供了一种电机控制器的示意图。

100.图示电机控制器300包括:逆变电路301、直流-直流变换电路302和控制器303。

101.逆变电路301的输入端连接电机控制器300的输入端,逆变电路301的输出端连接电励磁同步电机40的三相绕组(图中分别用u、v和w表示三相)。

102.逆变电路可以为三相两电平逆变电路或者三相三电平逆变电路,本技术实施例不作具体限定,为了方便说明,以下均以采用三相两电平逆变电路为例,此时,该逆变电路301包括可控开关器件t1-t6,t1和t2位于同一个逆变桥臂,t3和t4位于同一个逆变桥臂,t5和t6位于同一个逆变桥臂。三个逆变桥臂的中点分别连接三相绕组中的一相绕组的输入端。逆变电路301用于将动力电池组10提供的直流电转换为交流电并提供给三相绕组。

103.直流-直流变换电路302的输入端连接电机控制器的输入端,直流-直流变换电路302的输出端连接电励磁同步电机40的励磁绕组ls。

104.直流-直流变换电路302用于将直流电进行直流变换后提供给励磁绕组ls。

105.本技术实施例提供的技术方案,利用电机控制器30和电励磁同步电机40产生的热量实现对动力电池组的加热,下面具体说明。

106.逆变电路301和直流-直流变换电路302中包括功率开关器件,功率开关器件可以为igbt、mosfet(简称mos,包括nmos和pmos两类)或sic mosfet等,本技术实施例对此不做具体限定。功率开关器件工作时产生热量,该部分热量可以用于对动力电池组进行加热。

107.对电励磁同步电机40而言,其功率损耗一般包括铜耗、铁耗和磁体损耗等部分,功率损耗表征该部分电能转换为热能。

108.铜耗指电流通过铜导体产生的热量,铜耗的发热功率其中,i1为流过铜导体的电流,r1为铜导体的电阻。

109.铁耗指铁磁材料,例如钢、硅钢片等在交变的磁场中产生的损耗,包括磁滞损耗、涡流损耗和附加损耗等。

110.磁体损耗是因为电励磁同步电机40的磁体材料具有导电率,在交变磁场中会感应产生涡流,并由此产生相应的涡流损耗。

111.利用电励磁同步电机40的以上损耗对动力电池组进行加热。

112.控制器303用于控制逆变电路301和直流-直流变换电路302,进而调整逆变电路301输出的三相电流,以及调整直流-直流变换电路302输出的励磁电流,以使得动力电池组的温度大于或等于第一温度阈值。

113.本实施例中的控制器302可以为asic、pld、dsp或其组合。上述pld可以是cpld、fpga、gal或其任意组合,本技术实施例对此不作具体限定。在一种可能的实现方式中,该控制信号为pwm信号。

114.在一些实施例中,逆变电路301集成在图2所示的电机控制器30内。直流-直流变换电路302可以集成在电机控制器30内,或者单独设置,本技术实施例对此不作具体限定。

115.综上所述,利用本技术实施例提供的技术方案,通过调节逆变电路输出的三相电流,可以调节三相绕组的发热功率,通过调节直流-直流变换电路输出的励磁电流,可以调节励磁绕组的发热功率。利用三相绕组和励磁绕组产生的热量,以及电驱动系统中功率开关器件产生的热量,对动力电池组进行加热,不需增加额外的加热装置,降低了成本并节省了空间。此外,通过调节三相电流和励磁电流的大小,还能够调节加热功耗,以便充分利用电励磁同步电机的发热能力,因此还提升了动力电池组的加热效率。而当动力电池组输出电流时,动力电池组的自身内阻发热,该部分热量也可以对动力电池组进行加热。

116.下面具体说明该电驱动系统对动力电池组的加热方式。

117.参见图5,该图为本技术实施例提供的一种冷却系统的示意图。

118.该电驱动系统还包括冷却系统,图示冷却系统包括泵装置501和冷却回路502。

119.下面说明对动力电池组加热的过程。

120.冷却回路502中包括冷却工质,冷却工质的循环方向如图中箭头所示,冷却回路502对逆变电路301和电机40进行热交换,进而吸收热量,在另一些实施例中,冷却回路还用于对直流-直流变换电路302进行热交换以吸收热量。当冷却工质流经动力电池组10时,若动力电池组10的温度低于冷却工质,则将热量传递至动力电池组。

121.泵装置501用于驱动冷却回路502中的冷却工质进行循环。

122.冷却回路502中的冷却工质从a点流入,对动力电池组10加热后的冷却工质到达b点,在一些实施例中,a点和b点可以连接电动车辆的散热器、散热系统或者其它热交换器等,以形成回路,本技术实施例不作具体限定。

123.下面介绍电驱动系统产生热量的过程。

124.参见图6,该图为本技术实施例提供的三相电流的示意图。

125.以t表示时间,ω表示信号的频率,iu(t)、iv(t)和iw(t)分别表示u、v和w三相电流的瞬时方向。id表示d轴电流,则存在以下关系:

[0126][0127]

电机转矩te存在以下对应关系:

[0128]

te=

∝

[ψf·iq

+(l

d-lq)

·

id·iq

]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0129]

其中,ψf为转子的磁通,id为d轴电流,iq为q轴电流,ld为d轴电感,lq为q轴电感。

[0130]

在第一种实现方式中,当控制器303确定动力电池组10的温度低于预设温度时,开始对动力电池组进行加热。此时在一些实施例中,控制器303通过电池管理系统(battery management system,bms)获取当前动力电池组10的温度信息。在另一些实施例中,控制器303通过整车控制器(vehicle control unit,vcu)获取当前动力电池组10的温度信息。该温度信息指示当前动力电池组的温度。

[0131]

在第二种实现方式中,控制器根据获取的加热指令对动力电池组进行加热。此时驾驶员可以根据需求确定对动力电池组的加热档位(例如加热档位越高,加热速率越快),或者调整对动力电池组的加热时间(加热时间越短,相当于加热档位越高),响应于驾驶员的输入操作,vcu结合当前的动力电池组的温度信息确定对应的加热指令,并向控制器发送该加热指令,加热指令用于指示电驱动系统对动力电池组进行加热。动力电池组的温度信息由bms发送至vcu。

[0132]

下面说明电动车辆处于不同状态下时的加热方式。

[0133]

当电动车辆处于静止状态时,当可以采用以下的方式进行加热:

[0134]

(a)控制器303控制直流-直流变换电路302输出励磁电流is,以使电机的励磁绕组产热。该励磁电流越大,励磁绕组的发热功率越高,对动力电池组的加热速度越快。

[0135]

此时对于以上第一种实现方式,当前动力电池组10的温度和励磁电流is的大小的对应关系预先标定,并以数据表的形式存储,待控制器使用时进行调用。或者将温度差与励磁电流is的大小的对应关系预先标定,并以数据表的形式存储,待控制器使用时进行调用,该温度差表征预设温度和当前动力电池组的温度的差值。

[0136]

对于以上第二种实现方式,将加热指令和励磁电流is的大小的对应关系预先标定,并以数据表的形式存储,待控制器使用时进行调用。

[0137]

(b)控制器303控制逆变电路301向电机输入第一预设d轴电流,并控制逆变电路301向电机输入的q轴电流为零。即此时iq=0,参见式(2),此时电机转矩te为零。

[0138]

控制器根据第一预设d轴电流id,结合式(1),确定每一相电机绕组的输入电流的幅值和相位;再根据每一相电机绕组的输入电流的幅值和相位,以及每一相电机绕组的阻抗确定每一相电机绕组的输入电压的幅值和相位;再根据输入电压的幅值确定逆变电路的控制信号的占空比,以及根据输入电压的相位确定逆变电路的控制信号的发送时间。其中,电机绕组的阻抗为电机绕组的固有参数,可以预先确定并存储,待控制器使用时进行调用。

[0139]

此时对于以上第一种实现方式,当前动力电池组10的温度和第一预设d轴电流id的对应关系预先标定,并以数据表的形式存储,待控制器使用时进行调用。或者将温度差与第一预设d轴电流id的对应关系预先标定,并以数据表的形式存储,待控制器使用时进行调用,该温度差表征预设温度和当前动力电池组的温度的差值。

[0140]

对于以上第二种实现方式,将加热指令和第一预设d轴电流id的大小的对应关系预先标定,并以数据表的形式存储,待控制器使用时进行调用。

[0141]

(c)同时采用以上(a)和(b)的加热方式,以提升加热速度。

[0142]

通过以上的加热方式,当控制器确定动力电池组完成加热时,调节d轴电流和q轴电流为零,准备启动电动车辆。

[0143]

当电动车辆处于静止状态时,当可以采用以下的方式进行加热:

[0144]

(d)控制器控制逆变电路301向电机输入q轴电流为零,即继续参见式(2),此时电机无输出转矩。控制器根据第一预设d轴电流id,结合式(1),确定每一相电机绕组的输入电流的幅值和相位;再根据每一相电机绕组的输入电流的幅值和相位,以及每一相电机绕组的阻抗确定每一相电机绕组的输入电压的幅值和相位;再根据输入电压的幅值确定逆变电路的控制信号的占空比,以及根据输入电压的相位确定逆变电路的控制信号的发送时间。其中,电机绕组的阻抗为电机绕组的固有参数,可以预先确定并存储,待控制器使用时进行调用。

[0145]

对于以上第一种实现方式,当前动力电池组10的温度和第一预设d轴电流id的对应关系预先标定,并以数据表的形式存储,待控制器使用时进行调用。或者将温度差与第一预设d轴电流id的对应关系预先标定,并以数据表的形式存储,待控制器使用时进行调用,该温度差表征预设温度和当前动力电池组的温度的差值。

[0146]

对于以上第二种实现方式,将加热指令和第一预设d轴电流id的大小的对应关系预先标定,并以数据表的形式存储,待控制器使用时进行调用。

[0147]

控制器还可以进一步控制直流-直流变换电路302输出励磁电流is,例如增大励磁电流is以提升加热速率。关于励磁电流is的控制方法可以参见以上说明,本实施例在此不再赘述。

[0148]

(e)控制器303控制逆变电路301的工作状态,以使电机输出的转矩维持处于当前所需转矩,并增大电机的d轴电流。在一些实施例中,当前所需转矩由vcu确定,vcu通过向控制器303发送转矩信息,以使控制器根据转矩信息确定当前所需q轴电流和d轴电流。转矩信息和对应的q轴电流、d轴电流可以预先标定。

[0149]

电动车辆在行驶过程中,一般采用最大转矩安培比(maximum torque per ampere,mtpa)控制。mtpa控制要求用最小的电机电流产生最大的电磁转矩,根据该电机电流确定当前最佳的q轴电流和d轴电流,以提升电机效率。本技术的控制方式,可以通过增大电机的d轴电流,使得电机不再采用mtpa控制,此时的电机电流不再是最小的电流,而发生增大,因此电机功耗增加,产生的热量增加,进而提升对动力电池组的加热效率。

[0150]

在一些实施例中,为了提升加热速率,可以将电机电流调节至最大值。

[0151]

在一些实施例中,控制器根据当前输出转矩确定q轴电流和d轴电流,根据q轴电流和d轴电流,确定每一相电机绕组的输入电流的幅值和相位;再根据每一相电机绕组的输入电流的幅值和相位,以及每一相电机绕组的阻抗确定每一相电机绕组的输入电压的幅值和

直流变换电路,以使动力电池组的温度大于或等于第一温度阈值。

[0168]

关于电驱动系统的实现方式和工作原理可以参见以上实施例中的相关说明,本技术实施例在此不再赘述。

[0169]

下满结合具体实现方式进行说明。

[0170]

参见图7,该图为本技术实施例提供的一种动力电池组的加热方法的流程图。

[0171]

该方法可以应用于处于静止状态的电动车辆,以及处于运行状态但无转矩输出的电动车辆,该方法包括以下步骤:

[0172]

s701:确定动力电池组的温度是否大于或等于第一温度阈值。

[0173]

若否,表征此时动力电池组温度较低,需要进行加热,执行s702,若是,表征此时动力电池组加热完毕,执行s705。

[0174]

s702:控制直流-直流变换电路向励磁绕组输出励磁电流,且控制逆变电路停止工作。

[0175]

此时该励磁电流越大,励磁绕组的发热功率越高,对动力电池组的加热速度越快。

[0176]

在一些实施例中,还包括以下步骤:根据动力电池组的温度确定励磁电流,励磁电流的大小与动力电池组的温度负相关。

[0177]

动力电池组的温度和励磁电流的大小的对应关系预先标定,并以数据表的形式存储,待控制器使用时进行调用。或者将温度差与励磁电流的大小的对应关系预先标定,并以数据表的形式存储,待使用时进行调用,该温度差表征预设温度和当前动力电池组的温度的差值。

[0178]

在另一些实施例中,还包括以下步骤:根据加热指令确定励磁电流,加热指令用于指示励磁电流的大小。

[0179]

加热指令和励磁电流的大小的对应关系预先标定,并以数据表的形式存储,待使用时进行调用。

[0180]

s703:确定电励磁同步电机的转子温度是否大于第二温度阈值。

[0181]

若是,表征此时电机的转子存在过热风险,执行s704;否则,继续对动力电池组进行加热,执行s701。

[0182]

s704:控制直流-直流变换电路以减小所述励磁电流。

[0183]

通过适当减小励磁电流,使得转子温度能够小于或等于第二温度阈值。

[0184]

s705:动力电池组加热完毕。

[0185]

下面结合附图说明另一种动力电池组的加热方法。

[0186]

参见图8,该图为本技术实施例提供的另一种动力电池组的加热方法的流程图。

[0187]

该方法可以应用于处于静止状态的电动车辆,以及处于运行状态但无转矩输出的电动车辆,该方法包括以下步骤:

[0188]

s801:确定动力电池组的温度是否大于或等于第一温度阈值。

[0189]

若否,表征此时动力电池组温度较低,需要进行加热,执行s802,若是,表征此时动力电池组加热完毕,执行s805。

[0190]

s802:控制逆变电路向三相电机绕组输出三相电流,以使电励磁同步电机的d轴电流为第一预设d轴电流、q轴电流为零,并控制直流-直流变换电路停止工作。

[0191]

在一些实施例中,还包括以下步骤:根据动力电池组的温度确定第一预设d轴电

流,第一预设d轴电流的大小与动力电池组的温度负相关。

[0192]

当前动力电池组的温度和第一预设d轴电流的对应关系预先标定,并以数据表的形式存储,待控制器使用时进行调用。或者将温度差与第一预设d轴电流的对应关系预先标定,并以数据表的形式存储,待使用时进行调用,该温度差表征预设温度和当前动力电池组的温度的差值。

[0193]

在一些实施例中,还包括以下步骤:根据加热指令确定第一预设d轴电流,第一预设d轴电流用于指示励磁电流的大小。

[0194]

加热指令和第一预设d轴电流的大小的对应关系预先标定,并以数据表的形式存储,待使用时进行调用。

[0195]

s802中控制逆变电路时,具体包括:

[0196]

根据第一预设d轴电流确定每一相电机绕组的输入电流的幅值和相位。

[0197]

根据每一相电机绕组的输入电流的幅值和相位,以及每一相电机绕组的阻抗确定每一相电机绕组的输入电压的幅值和相位。其中,电机绕组的阻抗为电机绕组的固有参数,可以预先确定并存储,待控制器使用时进行调用。

[0198]

根据输入电压的幅值确定逆变电路的控制信号的占空比,以及根据输入电压的相位确定逆变电路的控制信号的发送时间。

[0199]

s803:确定电励磁同步电机的定子温度是否大于第三温度阈值。

[0200]

若是,表征此时电机的定子存在过热风险,执行s804;否则,继续对动力电池组进行加热,执行s801。

[0201]

s804:控制逆变电路以维持q轴电流为零,并减小第一预设d轴电流。

[0202]

s805:动力电池组加热完毕。

[0203]

下面结合附图说明又一种动力电池组的加热方法。

[0204]

参见图9,该图为本技术实施例提供的又一种动力电池组的加热方法的流程图。

[0205]

该方法可以应用于处于静止状态的电动车辆,以及处于运行状态但无转矩输出的电动车辆,该方法包括以下步骤:

[0206]

s901:确定动力电池组的温度是否大于或等于第一温度阈值。

[0207]

s902:控制直流-直流变换电路向励磁绕组输出励磁电流,且控制逆变电路向三相电机绕组输出三相电流,以使电励磁同步电机的d轴电流为第一预设d轴电流、q轴电流为零。

[0208]

s903:当确定电励磁同步电机的转子温度大于第二温度阈值时,控制直流-直流变换电路以减小励磁电流。

[0209]

s904:当确定电励磁同步电机的定子温度大于第三温度阈值时,控制逆变电路以维持q轴电流为零,并减小第一预设d轴电流。

[0210]

s905:动力电池组加热完毕。

[0211]

下面结合附图说明再一种动力电池组的加热方法。

[0212]

参见图10,该图为本技术实施例提供的再一种动力电池组的加热方法的流程图。

[0213]

该方法可以应用于处于行驶状态且有转矩输出的电动车辆,该方法包括以下步骤:

[0214]

s1001:确定动力电池组的温度是否大于或等于第一温度阈值。

[0215]

s1002:控制直流-直流变换电路以增大向励磁绕组输出励磁电流,且控制逆变电路以增大向三相电机绕组输出的三相电流,并使电励磁同步电机的输出转矩为当前所需转矩。

[0216]

在一些实施例中,为了提升加热速率,可以将电机电流调节至最大值。

[0217]

其中,控制电驱动系统的直流-直流变换电路,具体包括:

[0218]

根据当前所需转矩确定每一相电机绕组的输入电流的幅值和相位;

[0219]

根据每一相电机绕组的输入电流的幅值和相位,以及每一相电机绕组的阻抗确定每一相电机绕组的输入电压的幅值和相位;

[0220]

根据输入电压的幅值确定逆变电路的控制信号的占空比,以及根据输入电压的相位确定逆变电路的控制信号的发送时间。

[0221]

电机绕组的阻抗为电机绕组的固有参数,可以预先确定并存储,待控制器使用时进行调用。

[0222]

s1003:当确定电励磁同步电机的转子温度大于第二温度阈值时,控制直流-直流变换电路以减小励磁电流,并且控制逆变电路以增大三相电流。

[0223]

s1004:当确定电励磁同步电机的定子温度大于第三温度阈值时,控制逆变电路以减小三相电流,并控制直流-直流变换电路以增大励磁电流。

[0224]

s1005:动力电池组加热完毕。

[0225]

可以理解的是,以上步骤的划分与顺序仅是为了方便说明,并不构成对于本技术技术方案的限定,本领域技术人员结合本技术的方案,还可以得到其他等同的实现方式。例如以上s1003和s1004可以进行调换。

[0226]

综上所述,利用本技术实施例提供的加热方法,通过调节逆变电路输出的三相电流,调节三相绕组的发热功率,通过调节直流-直流变换电路输出的励磁电流,调节励磁绕组的发热功率,利用三相绕组和励磁绕组产生的热量,以及电驱动系统中功率开关器件产生的热量,对动力电池组进行加热,不需增加额外的加热装置,降低了成本并节省了空间。通过调节三相电流和励磁电流的大小,还能够调节加热功耗,以便充分利用电励磁同步电机的发热能力,因此还提升了动力电池组的加热效率。

[0227]

基于以上实施例提供的电驱动系统,本技术实施例还提供了一种动力总成,下面结合附图具体说明。

[0228]

参见图11,该图为本技术实施例提供的一种动力总成的示意图。

[0229]

动力总成1100包括电驱动系统300和电机40。

[0230]

其中,电机40为电励磁同步电机。电机40的输入端连接电驱动系统300的输出端。

[0231]

电机40用于将电能转换为机械能以驱动电动车辆。

[0232]

关于电驱动系统300的具体实现方式和工作原理可以参见以上实施例中的相关说明,本技术实施例在此不再赘述。

[0233]

综上所述,本技术实施例提供的动力总成包括了以上实施例中提供的电驱动系统,该电驱动系统能够通过电驱动系统和电励磁同步电机产生的热量实现对动力电池组的加热,具体的,通过调节逆变电路输出的三相电流,可以调节三相绕组的发热功率,通过调节直流-直流变换电路输出的励磁电流,可以调节励磁绕组的发热功率,利用三相绕组和励磁绕组产生的热量,以及电驱动系统中功率开关器件产生的热量,对动力电池组进行加热,

不需增加额外的加热装置,降低了动力总成的成本并节省了空间,便于动力总成朝着小型化,高集成度的方向进行发展。通过调节三相电流和励磁电流的大小,还能够调节加热功耗,以便充分利用电励磁同步电机的发热能力,因此还提升了动力电池组的加热效率。

[0234]

基于以上实施例提供的电驱动系统,本技术实施例还提供了一种电动车辆,下面结合附图具体说明。

[0235]

参见图12,该图为本技术实施例提供的一种电动车辆的示意图。

[0236]

图示电动车辆1200包括动力总成1100和动力电池组10。

[0237]

其中,该动力总成1100包括电驱动系统和电励磁同步电机。

[0238]

关于电驱动系统的说明可以参见以上实施例中的相关说明,本技术实施例在此不再赘述。

[0239]

动力电池组10的输出端连接电驱动系统的输入端,动力电池组10用于为动力总成1100提供直流电。

[0240]

综上所述,利用本技术实施例提供的电动车辆,通过调节逆变电路输出的三相电流,可以调节三相绕组的发热功率,通过调节直流-直流变换电路输出的励磁电流,可以调节励磁绕组的发热功率,利用三相绕组和励磁绕组产生的热量,以及电驱动系统中功率开关器件产生的热量,对动力电池组进行加热,不需增加额外的加热装置,降低了电动车辆的成本。通过调节三相电流和励磁电流的大小,还能够调节加热功耗,以便充分利用电励磁同步电机的发热能力,因此还提升了动力电池组的加热效率。

[0241]

应当理解,在本技术中,“至少一个(项)”是指一个或者多个,“多个”是指两个或两个以上。“和/或”,用于描述关联对象的关联关系,表示可以存在三种关系,例如,“a和/或b”可以表示:只存在a,只存在b以及同时存在a和b三种情况,其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。“以下至少一项(个)”或其类似表达,是指这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如,a,b或c中的至少一项(个),可以表示:a,b,c,“a和b”,“a和c”,“b和c”,或“a和b和c”,其中a,b,c可以是单个,也可以是多个。

[0242]

以上所述,以上实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1