一种智能网联拖挂货车编队控制方法

1.本发明涉及智能网联车辆编队控制技术领域,尤其是涉及一种智能网联拖挂货车编队控制方法。

背景技术:

2.随着人工智能技术、信息技术的不断进步,车辆也朝着智能化、自动化、网联化的方向发展,因此车路协同与自动驾驶技术已成为时下的热点趋势。作为车辆协同的应用场景之一,编队驾驶基于车联网通信技术,可实现车辆之间的信息共享传输,从而借助决策规划控制算法达到协同编队的功能。同时,由于拖挂货车编队驾驶在效率、成本、安全等方面的优势,被认为是极有希望落地、前景广阔的场景之一。

3.然而,现有的智能网联拖挂货车编队控制方法还存在以下明显缺陷:

4.1.现有的编队控制方法中主要聚焦于纵向控制,而忽略了横向控制。由于横向控制仍由人类驾驶员实现,因此拖挂货车编队驾驶的潜力无法得到充分发挥。

5.2.现有的编队控制方法中,受限于驾驶员前视距离的要求,车车间距仍然较大,因此在提高通行效率、降低阻力等方面的效益有限。

6.3.现有的控制方法主要采用定性描述的方式评估系统运行域,缺乏可靠的定量评判依据,同时缺少明确刻画正常运行边界的理论方法。

7.以上缺陷均会影响拖挂货车编队的控制精度和控制效率,不利于高效精准实现智能网联拖挂货车的协同编队。

技术实现要素:

8.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种智能网联拖挂货车编队控制方法,能够高效、精准地实现智能网联拖挂货车的协同编队控制。

9.本发明的目的可以通过以下技术方案来实现:一种智能网联拖挂货车编队控制方法,包括以下步骤:

10.s1、基于时间域状态空间建模,确定纵向控制器设计方案;

11.s2、考虑多刚体动力学与轮胎动力学,确定横向控制器设计方案;

12.s3、基于横向及纵向控制器的系统动态,构建并求解模型预测控制优化问题;

13.s4、基于prescan软件和trucksim软件,搭建拖挂货车协同仿真平台;

14.s5、设计基于正交试验的仿真测试方案,并在拖挂货车协同仿真平台进行仿真测试,得到仿真实验结果;

15.s6、根据仿真实验结果,筛选出关键影响因子,以作为设计运行域分析参数;

16.s7、采用雷达图方法,确定出多因子的设计运行域,完成编队控制器设计,利用设计的编队控制器进行车辆编队控制。

17.进一步地,所述步骤s1具体包括以下步骤:

18.s11、计算纵向状态变量:

19.state

tlong

=(lon-lon

*

,vel

l-vele,acc

l-acce)

20.其中,t为向量转置符号,lon为本车与头车的实际纵向距离,lon

*

为本车与头车的期望纵向间距,vel

l

为头车速度,vele为本车速度,acc

l

为头车加速度,acce为本车加速度;

21.s12、使用一阶惯性环节考虑执行延迟,则加速度acc的变化率dacc/dt满足:

[0022][0023]

其中,acc

exp

为期望加速度,acc

real

为实际加速度,τ

acc

为一阶惯性延迟常数;

[0024]

s13、将状态向量state

tlong

对时间求导,得到

[0025]

s14、对状态向量进行离散化:

[0026][0027]

其中,lr为离散的时间序列长度,state

tlong

(t+1)为t+1时刻的纵向状态变量,state

tlong

(t)为t时刻的纵向状态变量;

[0028]

s15、令期望加速度acc

exp

为控制量u

long

;

[0029]

s16、计算纵向控制系统的动态方程:

[0030]

state

long

(t+1)=p

long

state

long

(t)+c

longulong

(t)+g

long

[0031][0032][0033][0034]

其中,p

long

为纵向控制的状态矩阵,c

long

为纵向控制的输入矩阵,g

long

为纵向控制的参数矩阵,i

3*3

为3*3的单位矩阵。

[0035]

进一步地,所述步骤s2具体包括以下步骤:

[0036]

s21、计算动力学物理量:

[0037][0038]

[0039][0040]fg

=2sf·

[1,d1,0]

t

[0041]

其中,分别为中间变量,m

in

为惯性矩阵,fg为广义力,sf为拖车前轮的转向刚度,sr为拖车后轮的转向刚度,s

t

为半挂车后轮的转向刚度,dist1为拖车重心到第5个轮子的相对距离,dist3为半挂车重心到第5个轮子的相对距离,θf为拖车预挂车之间的相对偏航角,为拖车与挂车之间的相对偏航角速度,θr为拖车相对于道路中心线的偏航角,为拖车相对于道路中心线的偏航角速度,j

z1

为拖车转动惯量,j

z2

为半挂车转动惯量,q1为拖车质量,q2为半挂车质量,d1为拖车重心和前轮车轴距离,d2为拖车重心与后轮车轴距离,d3为连接部和挂车实际车轴距离,s

long

为纵向速度,为偏离道路中心线的横向速度;

[0042]

s22、计算半挂车系统动态方程:

[0043][0044][0045]

其中,sr为状态量,分别为sr的一阶导数和二阶导数,δ为方向盘转角,是控制量,θd为道路相应的期望偏航角,为期望偏航角速度,dr为偏离道路中心线的横向距离;

[0046]

s23、对半挂车系统动态方程进行线性化处理,得到:

[0047][0048][0049][0050]

[0051][0052]

其中,为期望偏航角加速度,d

p

为阻尼矩阵,pk为势能矩阵,u1、u2为中间变量;

[0053]

s24、确定状态向量

[0054]

s25、令n

in

=m

in-1

,以将系统动态进一步离散化处理,得到:

[0055][0056][0057][0058]

其中,为状态向量state

lat

的一阶导数;

[0059]

s26、令控制量u

lat

(t)=δ(t);

[0060]

s27、确定系统动态方程为:

[0061]

state

lat

(t+1)=p

lat

state

lat

(t)+c

lat

u(t)+g

lat

[0062][0063][0064][0065]

其中,p

lat

为横向控制的状态矩阵,c

lat

为横向控制的输入矩阵,g

lat

为横向控制的参数矩阵。

[0066]

进一步地,所述步骤s3具体包括以下步骤:

[0067]

s31、根据横向以及纵向系统动态,构建成本函数、并考虑相应的约束,以将横向控制和纵向控制表示为相似的模型预测控制优化问题;

[0068]

s32、对横向和纵向的优化问题进行求解,得到最优控制序列。

[0069]

进一步地,所述步骤s31中模型预测控制优化问题具体为:

[0070][0071][0072][0073][0074]

其中,cost为mpc(model predictive control,模型预测控制)优化的成本函数,w

t

、v

t

分别为状态量和控制量的权重矩阵,p

t

、c

t

、g

t

为参数矩阵,t

p

为规划时域,分别为控制量的下限和上限,分别为状态量的下限和上限。

[0075]

进一步地,所述步骤s32具体是利用二次规划求解器求解横向和纵向的优化问题。

[0076]

进一步地,所述步骤s4的具体过程为:利用prescan软件提供车辆运行的交通环境,根据需要设置不同的行驶工况和不同的道路平纵面线形,并可选择不同的通信模型;

[0077]

利用trucksim软件提供车辆动力学模块,即将决策指令输入动力学模型,经计算后返回车辆各状态信息,传送回prescan软件实现步与步之间的更新;

[0078]

利用simulink实现拖挂货车编队模型建立、代码生成与各模块间的信息交互。

[0079]

进一步地,所述步骤s5具体是基于正交试验方法设计考虑多种因素组合的仿真测试方案,包括以下步骤:

[0080]

s51、根据既往研究和具体应用背景,筛选实验影响因素;

[0081]

s52、根据影响因素、划分水平,基于最少实验次数的原则,确定合适的正交表;

[0082]

s53、选取评价指标构建评价体系,对实验结果进行评估。

[0083]

进一步地,所述步骤s6具体是根据正交实验结果,基于极差分析量化各影响因素对控制方法效果的影响,筛选出关键因子。

[0084]

进一步地,所述步骤s7中设计多因子的设计运行域具体包括以下步骤:

[0085]

s71、选定性能指标并给定其边界值,若测试中超过该边界值即判定测试不通过,确定设计实验所需的影响因子和相应的水平数,得到相应的雷达图;

[0086]

s72、推求系统边界所在圈层,从最外层开始,逐层向内收缩,找到可通过圈层为止,若最外圈层测试通过,需修改实验设计方案,重新进行实验;

[0087]

s73、确定最终的系统设计运行域,在找到系统边界所在圈层之后,以该圈层为起点,逐因子向外延伸,直到测试不通过,则此时的边界即为系统的设计运行域,若设计运行域不止一种,则将面积最大的封闭多边形作为最终的系统设计运行域。

[0088]

与现有技术相比,本发明通过分别确定纵向控制器设计方案以及横向控制器设计方案,由此构建并求解对应的优化问题,通过考虑拖挂货车运动特性,实现横纵向一体化编队,不仅减轻人类的驾驶压力,同时进一步减小车间距和风阻力,实现效率、安全等多重效益。

[0089]

本发明搭建联合仿真平台,并通过进一步分析行驶速度、加速度以及车辆载荷、时延等影响因子,构建设计运行域评估方法,为驾驶辅助系统的量化评估提供思路。此外,基于极差分析筛选关键影响因子,使得运行域的分析具有较高的可靠性和准确性,实现在考虑速度、道路线形、坡度等多因素影响下基于模型预测控制的拖挂货车编队高精度控制。

附图说明

[0090]

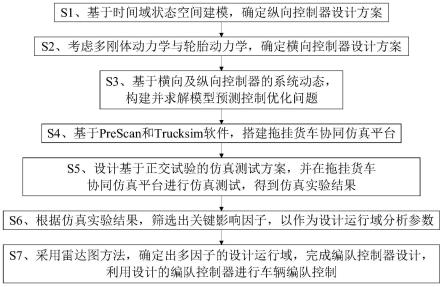

图1为本发明的方法流程示意图;

[0091]

图2为实施例中雷达图示意图。

具体实施方式

[0092]

下面结合附图和具体实施例对本发明进行详细说明。

[0093]

实施例

[0094]

如图1所示,一种智能网联拖挂货车编队控制方法,包括以下步骤:

[0095]

s1、基于时间域状态空间建模,确定纵向控制器设计方案;

[0096]

s2、考虑多刚体动力学与轮胎动力学,确定横向控制器设计方案;

[0097]

s3、基于横向及纵向控制器的系统动态,构建并求解模型预测控制优化问题;

[0098]

s4、基于prescan软件和trucksim软件,搭建拖挂货车协同仿真平台;

[0099]

s5、设计基于正交试验的仿真测试方案,并在拖挂货车协同仿真平台进行仿真测试,得到仿真实验结果;

[0100]

s6、根据仿真实验结果,筛选出关键影响因子,以作为设计运行域分析参数;

[0101]

s7、采用雷达图方法,确定出多因子的设计运行域,完成编队控制器设计,利用设计的编队控制器进行车辆编队控制。

[0102]

将上述技术方案应用于实际,主要包括:

[0103]

在步骤s1和s2中,横向和纵向可分别具有不同的相对参考系,且相对参考系原点可为静止或移动的任何一点。

[0104]

在步骤s1中,基于时间域状态空间建模,确定纵向控制器设计方案包括以下过程:

[0105]

步骤1.1、计算纵向状态变量state

tlong

=(lon-lon

*

,vel

l-vele,acc

l-acce),其中,t为向量转置符号,lon为本车与头车的实际纵向距离,单位是m;s

*

为本车与头车的期望纵向间距,单位是m;vel

l

为头车速度,单位是m/s;vele为本车速度,单位是m/s;acc

l

为头车加速度,单位是m/s2;acce为本车加速度,单位是m/s2。

[0106]

步骤1.2、使用一阶惯性环节考虑执行延迟,加速度acc的变化率dacc/dt满足:

[0107][0108]

其中,acc

exp

为期望加速度,acc

real

为实际加速度,τ

acc

为一阶惯性延迟常数。

[0109]

步骤1.3、将状态向量state

tlong

对时间求导,得到

[0110]

步骤1.4、对状态向量进行离散化:

[0111][0112]

其中lr为离散的时间序列长度,state

tlong

(t+1)为t+1时刻的纵向状态变量,state

tlong

(t)为t时刻的纵向状态变量。

[0113]

步骤1.5、令期望加速度acc

exp

为控制量u

long

。

[0114]

步骤1.6、计算纵向控制系统的动态方程:

[0115]

state

long

(t+1)=p

long

state

long

(t)+c

longulong

(t)+g

long

[0116][0117][0118][0119]

其中,p

long

为纵向控制的状态矩阵,c

long

为纵向控制的输入矩阵,g

long

为纵向控制的参数矩阵,i

3*3

为3*3的单位矩阵。

[0120]

在步骤s2中,横向控制器设计包含以下步骤:

[0121]

步骤2.1、计算动力学物理量:分别为中间变量,m

in

为惯性矩阵,fg为广义力。

[0122][0123][0124][0125]fg

=2sf·

[1,d1,0]

t

[0126]

其中,分别为中间变量,m

in

为惯性矩阵,fg为广义力,sf为拖车前轮的转向刚度,sr为拖车后轮的转向刚度,s

t

为半挂车后轮的转向刚度,dist1为拖车重心到第5个轮子的相对距离,dist3为半挂车重心到第5个轮子的相对距离,θf为拖车预挂车之间的相对偏航角,为拖车与挂车之间的相对偏航角速度,θr为拖车相对于道路中心线的偏航角,为拖车相对于道路中心线的偏航角速度,j

z1

为拖车转动惯量,j

z2

为半挂车转动惯量,q1为拖车质量,q2为半挂车质量,d1为拖车重心和前轮车轴距离,d2为拖车重心与后轮车轴距离,d3为连接部和挂车实际车轴距离,s

long

为纵向速度,为偏离道路中心线的横向速度。

[0127]

步骤2.2、计算半挂车系统动态方程qr=[dr,θr,θf]

t

,其中,sr为状态量,分别为sr的一阶导数和二阶导数,δ为方向盘转角,是控制量,θd为道路相应的期望偏航角,为期望偏航角速度,dr为偏离道路中心线的横向距离。

[0128]

步骤2.3、将步骤2.2的动力学方程线性化,步骤2.3、将步骤2.2的动力学方程线性化,其中为期望偏航角加速度,d

p

为阻尼矩阵,pk为势能矩阵,u1、u2为中间变量。

[0129]

[0130][0131][0132][0133]

步骤2.4、确定状态向量

[0134]

步骤2.5、令n

in

=m

in-1

,可以将系统动态进一步离散化:,可以将系统动态进一步离散化:

[0135]

其中是状态向量state

lat

的一阶导数。

[0136]

步骤2.6、令控制量u

lat

(t)=δ(t)。

[0137]

步骤2.7、确定系统动态方程state

lat

(t+1)=p

lat

state

lat

(t)+c

lat

u(t)+g

lat

,其中p

lat

为横向控制的状态矩阵,c

lat

为横向控制的输入矩阵,g

lat

为横向控制的参数矩阵,为横向控制的参数矩阵,

[0138]

在步骤s3中,构建并求解模型预测控制优化问题,包括以下步骤:

[0139]

步骤3.1、由横纵向系统动态构建成本函数和考虑相应的约束,横向控制和纵向控制均可表示为相似的模型预测控制优化问题。

[0140][0141][0142][0143][0144]

其中,cost为mpc优化的成本函数,w

t

、v

t

分别为状态量和控制量的权重矩阵,p

t

、c

t

、g

t

为参数矩阵,t

p

为规划时域,分别为控制量的下限和上限,分别为状态量的下限和上限。

[0145]

步骤3.2、利用二次规划求解器,对横向和纵向的优化问题进行求解,得到最优控制序列

[0146]

在步骤s4中,搭建基于prescan软件和trucksim软件的拖挂货车协同仿真平台,其

中,利用prescan软件搭建车辆运行的交通环境,根据需要设置不同的行驶工况和不同的道路平纵面线形,并可选择不同的通信模型。利用trucksim软件提供车辆动力学模块,即将决策指令输入动力学模型,经计算后返回车辆各状态信息,传送回prescan软件实现步与步之间的更新。simulink实现拖挂货车编队模型建立、代码生成与各模块间的信息交互。

[0147]

在步骤s5中,基于正交试验方法,设计考虑多种因素组合的仿真测试方案,包括以下步骤:

[0148]

步骤5.1、根据既往研究和具体应用背景,筛选实验影响因素;

[0149]

步骤5.2、根据影响因素,划分水平,基于最少实验次数的原则,确定合适的正交表;

[0150]

步骤5.3、选取评价指标构建评价体系,对实验结果进行评估。

[0151]

在步骤s6中,根据正交实验结果,基于极差分析量化各影响因素对控制方法效果的影响,筛选出关键因子。

[0152]

在步骤s7中,设计多因子的运行域具体包括以下步骤:

[0153]

步骤7.1、选定性能指标并给定其边界值。若测试中超过该边界值即判定测试不通过。选定设计实验所需的影响因子和相应的水平数,得到相应的雷达图;

[0154]

步骤7.2、推求系统边界所在圈层,从最外层开始,逐层向内收缩,找到可通过圈层为止。若最外圈层测试通过,需修改实验设计方案,重新进行实验;

[0155]

步骤7.3、确定最终的系统设计运行域,在找到系统边界所在圈层之后,以该圈层为起点,逐因子向外延伸,直到测试不通过,则此时的边界即为系统的设计运行域。若设计运行域不止一种,将面积最大的封闭多边形作为最终的系统设计运行域。

[0156]

本技术方案提供了一种智能网联拖挂货车编队控制方法,在各车辆均装载v2x通信设备的情况下,将各车的位置、速度、加速度等信息传递给决策控制层,分别构建基于模型预测控制的横纵向控制优化问题,并将求解出的控制指令传递给车辆的动力系统、制动系统和转向系统进行执行,其中纵向控制指令为期望加速度、横向控制指令为期望前轮转角,从而实现环境感知-控制-执行的整个过程。

[0157]

本实施例应用上述技术方案,具体包括以下过程:

[0158]

一、基于时间域状态空间建模,确定纵向控制器设计方案。

[0159]

首先计算纵向状态变量state

tlong

=(lon-lon

*

,vel

l-vele,acc

l-acce),其中,lon为本车与头车的实际纵向距离,单位是m;lon

*

为本车与头车的期望纵向间距,单位是m;vel

l

为头车速度,单位是m/s;vele为本车速度,单位是m/s;acc

l

为头车加速度,单位是m/s2;acce为本车加速度,单位是m/s2;

[0160]

之后使用一阶惯性环节考虑执行延迟,加速度acc的变化率dacc/dt满足:

[0161][0162]

其中,acc

exp

为期望加速度,acc

real

为实际加速度,τ

acc

为一阶惯性延迟常数;

[0163]

将状态向量state

tlong

对时间求导,得到

[0164]

再对状态向量进行离散化,再对状态向量进行离散化,其中lr为离散的时间序列长度;

[0165]

令期望加速度acc

exp

为控制量u

long

;

[0166]

最后计算纵向控制系统的动态方程:

[0167]

state

long

(t+1)=p

long

state

long

(t)+c

longulong

(t)+g

long

[0168][0169][0170][0171]

二、设计横向控制器。

[0172]

首先计算动力学物理量m

in

、fg:

[0173][0174][0175][0176]fg

=2sf·

[1,d1,0]

t

[0177]

其中,分别为中间变量,m

in

为惯性矩阵,fg为广义力,sf为拖车前轮的转向刚度,sr为拖车后轮的转向刚度,s

t

为半挂车后轮的转向刚度,dist1为拖车重心到第5个轮子的相对距离,dist3为半挂车重心到第5个轮子的相对距离,θf为拖车预挂车之间的相对偏航角,为拖车与挂车之间的相对偏航角速度,θr为拖车相对于道路中心线的偏航角,为拖车相对于道路中心线的偏航角速度,j

z1

为拖车转动惯量,j

z2

为半挂车转动惯量,q1为拖车质量,q2为半挂车质量,d1为拖车重心和前轮车轴距离,d2为拖车重心与后轮车轴距离,d3为连接部和挂车实际车轴距离,s

long

为纵向速度,为偏离道路中心线的横向速度;

[0178]

之后计算半挂车系统动态方程qr=[dr,θr,θf]

t

,其中,sr为状态量,分别为sr的一阶导数和二阶导数,δ为方向盘转

角,是控制量,θd为道路相应的期望偏航角,为期望偏航角速度,dr为偏离道路中心线的横向距离;

[0179]

再将上述动力学方程线性化:

[0180][0181][0182][0183][0184][0185]

确定状态向量

[0186]

之后令n

in

=m

in-1

,可以将系统动态进一步离散化,得到:,可以将系统动态进一步离散化,得到:

[0187]

其中

[0188]

令控制量u

lat

(t)=δ(t);

[0189]

最后确定系统动态方程state

lat

(t+1)=p

lat

state

lat

(t)+c

lat

u(t)+g

lat

;

[0190]

其中,为横向控制的状态矩阵,

[0191]

为横向控制的输入矩阵,

[0192]

为横向控制的参数矩阵。

[0193]

三、构建并求解模型预测控制优化问题。

[0194]

首先由横纵向系统动态构建成本函数和考虑相应的约束,横向控制和纵向控制均可表示为相似的模型预测控制优化问题:

[0195][0196][0197][0198][0199]

其中,cost为mpc优化的成本函数,w

t

、v

t

分别为状态量和控制量的权重矩阵,p

t

、c

t

、g

t

为参数矩阵,t

p

为规划时域,分别为控制量的下限和上限,分别为状态量的下限和上限;

[0200]

之后利用二次规划求解器对横向和纵向的优化问题进行求解,得到最优控制序列

[0201]

四、搭建基于prescan软件和trucksim软件的拖挂货车协同仿真平台,其中,prescan软件用于搭建车辆运行的交通环境,根据需要设置不同的行驶工况和不同的道路平纵面线形,并可选择不同的通信模型。利用trucksim软件提供车辆动力学模块,即将决策指令输入动力学模型,经计算后返回车辆各状态信息,传送回prescan软件实现步与步之间的更新。simulink实现拖挂货车编队模型建立、代码生成与各模块间的信息交互。

[0202]

五、基于正交试验方法设计基于正交试验的仿真测试方案。

[0203]

首先根据既往研究和具体应用背景,筛选实验影响因素,本实例中考虑的因素包括车速、坡度、载荷、道路线形、通信时延、跟车距离、侧风级别、加速度波动共8个因素;

[0204]

之后由影响因素,划分水平,按照最少实验数原则选择合适的正交表。本实施例中,实验因素有8个,其中2水平因素1个、3水平因素7个,选取l18(2137)正交表;

[0205]

再选取合适的评价指标构建评价体系,对实验结果进行评估。本实施例选用车队横纵向控制误差作为指标对算法进行评估,具体为distance_lon12:第1辆车与头车的实际距离和期望距离的偏差;distance_lon23:第2辆车与第3辆车的实际距离和期望距离的偏差;distance_lat2:第2辆车的当前位置与期望轨迹的偏差;distance_lat3:第3辆车的当前位置与期望轨迹的偏差。

[0206]

六、根据正交实验结果,基于极差分析量化各影响因素对控制方法效果的影响,筛选出关键因子。本实施例对仿真结果进行分析,选取速度、加速度波动、通信时延、载荷、侧风、坡度等6个因素作为边界要素。

[0207]

七、设计运行域分析。

[0208]

首先选定性能指标并给定其边界值。若测试中超过该边界值即判定测试不通过。本实例的雷达图如图2所示。

[0209]

之后推求系统边界所在圈层,从最外层开始,逐层向内收缩,找到可通过圈层为止,若最外圈层测试通过,需修改实验设计方案,重新进行实验。本实施例中第6圈层和第5圈层均无法满足系统边界要求,而在第4圈层达到了预设控制效益;

[0210]

最后确定最终的系统设计运行域,在找到系统边界所在圈层之后,以该圈层为起点,逐因子向外延伸,直到测试不通过,则此时的边界即为系统的设计运行域。

[0211]

综上所述,本技术方案在编队控制策略上,采用固定时距的跟车策略来提升运输效率、缩短跟车间距;在通信拓扑上,头车为主要跟随目标,同时考虑将前车状态信息作为

跟车距离的安全约束。

[0212]

本技术方案中,纵向控制目标为前向保持固定的跟车间距,同时以头车速度、加速度为基准进行跟随;横向目标为控制本车的横向位置尽量准确跟踪期望轨迹,同时与头车的航向角方向保持一致。成本函数矩阵中的w、v参数根据实际需要主动设定,根据经验,提高w大小,有利于车辆迅速到达控制目标;提高v,则有利于减小车辆控制振荡。为进一步降低成本、提高落地应用的可能,本技术方案中头车采用人工驾驶模式,跟随车辆无需搭载激光雷达等昂贵的感知设备,仅需基本的环境感知能力,即可在跟随车辆上实现全自动编队。本技术方案根据集卡编队功能需求,考虑车速、坡度、载荷、道路线形等8个因素,并引入正交试验实现多种因素组合的加速测试。此外,本技术方案基于极差分析确定设计运行域,能够严谨地定量描述系统边界。

[0213]

本技术方案提出的智能网联拖挂货车编队控制方法,考虑了重载车辆的特性,分别设计横向控制器和纵向控制器,克服了传统的拖挂货车编队控制器只对纵向进行控制的不足,能够实现重载拖挂货车横纵向一体化编队;此外,提出基于正交试验和极差分析的设计运行域评估方法,可严谨定量地给出系统边界,为驾驶辅助系统的进一步应用提供思路。本技术方案充分考虑道路线形、车辆载荷、坡度、速度、通信时延、加速度波动等多个因素,基于prescan联合trucksim的仿真测试结果,有效验证了在多种因素组合下的重载拖挂货车横纵向一体化编队,表明本方法具备控制的高精度和高鲁棒性优势。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1