充电终端的制作方法

1.本技术实施例涉及车辆充电技术领域,尤其涉及一种充电终端。

背景技术:

2.新能源电动汽车在国内外蓬勃发展,当前新能源车的补能有换电和充电两大类。换电目前能做到最快3min完成补能,完全能与油车进站加油的速度媲美;但对于充电补能方式,当前的补能时间(10%soc~90%soc)一般在30min~10h之间,对100kwh及以上的电池包的补能时间可能更长。如此相比,充电补能时间跟换电、加油两种补能方式的时间仍有约10倍的差距。

3.随着新能源电池的不断改进和优化,3c及以上充电电池的不断普及,通过提高电池包的充电电流来缩短新能源电动车的充电时间,已经成为业内发展的主流技术方向,超充终端、一体桩的功率和充电电流进一步提升的主要难点之一在于充电系统的散热设计。gb/t 20134.3规定了没有主动冷却装置的充电产品最大允许充电电流不超过250a,如需继续加大电流则必须采用主动冷却装置来给充电系统散热。比亚迪申请的6项专利cn109599693a、cn109600961a、cn110014953a、cn207416579u、cn110014952a、cn110014955a均涉及接线端子冷却,其中,cn109599693a是在接线端子内部设置密封腔,密封腔内容纳液态金属,从而实现接线端子降温。tesla的专利us11084390b2,歧管组件包围第一电插座和第二电插座以及第一套筒和第二套筒,以使第一套筒和第二套筒以及歧管组件在第一套筒和第二套筒与歧管组件之间形成中空的内部空间,热传导材料在所述内部空间流动从而实现连接器冷却。tesla的专利us9321362b2在充电线缆中增设冷却导管,冷却导管形成围绕连接器中的至少一个电接触件的流体通道,冷却导管形成围绕连接器的把手内部的流体通道。

4.siemens的专利de102010007975a1,为了因动力电池因充电时温度过高而出现寿命衰减的问题,在充电桩内部设置一冷却装置,通过独立的冷却线缆连接带充电车辆从而为车辆中的动力电池进行冷却。tesla于2014年申请专利us9527403b2,其采用地面式充电桩,充电口包括充电连接器与流体连接器,充电连接器用于对车辆进行充电,而流体连接器用于响应于车辆的热交换请求与车辆冷却系统进行热交换。2105年,ford global申请专利us11052776b2,通过在充电桩内部设置风扇和冷却器,将冷却气流穿过电动车辆的热管理部件,从而在直流快速充电事件期间增强电动车辆电池组的冷却。2017年,ford global申请专利us10913369b2,充电桩内设置第一回路、车辆设置第二回路,第二回路将动力电池的热量传递给第一回路,第一回路将获得的热量再转换为电能,完成充电能量的回收。2018年,audi申请专利us10770815b2,充电桩具有与车辆连接的充电插头和介质插头,所述介质插头用于连接充电桩与车辆从而实现冷却/加热介质的导出与输入,从而使得充电桩可以为电动车进行加热/降温。终端系统单独冷却技术方向,特来电在cn107878240a阐述了一种简单的液冷终端单独散热的系统,采用1~4管道的隔离散热,和风机水泵的定速散热,实现了400a电流的充电。小鹏在cn209845579u专利中阐述了一种风机和水泵的控制方法,同样

实现了400a大电流的充电。

5.综上所述,对于大功率的充电技术,当前主要的瓶颈在于:在部件的散热设计方面,例如充电枪线缆和插接端子的散热设计,当前均只能实现持续400a,最大600a的电流充电散热,无法实现更大的持续充电电流散热。在系统散热设计方面,桩-车一体式液冷技术很理想,但是实际车企一般不会同意将车内电池包的散热设计交给充电桩来管控,管控质量风险大,接口和标准不统一,不同车型兼容性差,很难广泛应用于市场。终端系统单独冷却技术是一个比较好的方案,电池包的冷却放在车内部管控,充电线缆的冷却放在充电桩端,不同车型和不同充电终端兼容性更强。但是当前的系统的热设计也仅能实现400a大电流的持续散热,无法实现更高电流的持续散热。

6.因此,亟需一种散热效果更优、能实现更高持续充电电流的充电终端。

技术实现要素:

7.鉴于上述问题,本技术提供一种充电终端,以克服上述问题或者至少部分地解决上述问题。

8.本技术实施例提供一种用于向目标车辆充电的充电终端,该充电终端包括:充电枪,其内部设有进液管道和回液管道;散热装置,其设有入口和出口,该入口与该回液管道通过管路连接;风机,其与该散热装置电连接;储存装置,其与该散热装置的出口通过管路连接,用于储存冷却介质;输送装置,其与该储存装置通过管路连接,用于将该储存装置中的冷却介质输送至该进液管道;至少5个温度传感器,其分别设于充电枪dc+端子、充电枪dc-端子、散热装置出液口、散热装置进液口、风机进风口;控制装置,其用于接收该温度传感器的数据,控制该输送装置和该风机的运行,以使冷却介质对该充电枪进行冷却,而使该充电终端向该目标车辆的充电持续电流在600安培以上。

9.可选地,该充电终端向该目标车辆的充电持续电流在600安培以上,最大电流在650安培以上。

10.可选地,该温度传感器分别用于测量充电枪dc+端子温度t1、充电枪dc-端子温度t2、枪线进油口温度t3、枪线出油口温度t4和风机进风口温度t5。

11.可选地,根据δt和/或充电该充电终端当前的运行状态,控制该输送装置的运行,其中δt=t4-t3。

12.可选地,当该充电终端开始充电时,控制该输送装置启动;当该充电终端停止充电且δt≤1℃时,控制该输送装置关闭。

13.可选地,该输送装置为泵,该泵的转速由低到高分为三档,当泵的转速为一档,且δt≥7℃时,将该泵的转速提升为二挡;当δt≥12℃时将该泵的转速提升为三挡,反之,依次降档。

14.可选地,根据充电枪dc+端子温度t1、充电枪dc-端子温度t2、风机进风口温度t5、δt和该充电终端当前的状态控制风机的运行。

15.可选地,根据充电枪dc+端子温度t1、充电枪dc-端子温度t2、风机进风口温度t5和该充电终端当前的状态控制风机的开启;根据充电枪dc+端子温度t1和充电枪dc-端子温度t2对风机进行调速;根据δt、风机进风口温度t5和该充电终端当前的状态控制风机的关闭。

16.可选地,当该充电终端开始充电、max(t1,t2)≥40℃且t5≥20℃时,该风机开启;根据max(t1,t2)对该风机的转速做线性调节;当该充电终端停止充电、δt≤1℃且t5≤35℃时,该风机关闭。

17.可选地,当t1≥50℃时,该风机满转运行。

18.可选地,该充电枪包括枪头、线缆和枪尾,该线缆设有二进液管道和一回液管道,该二进液管道分别浸泡包覆dc+导线和dc-导线,该二进液管道的端部于该枪头汇合并与该回液管道连通,该回液管道独立于该二进液管道。

19.可选地,该枪头设有二pin针和dc+导线和dc-导线的端部,dc+导线和dc-导线的端部各设有压接区域,该二pin针用于与目标车辆电连接,该二进液管道的端部穿过该二pin针和该二压接区域后汇流进入回液管道;该枪尾设有枪尾端子和转接接头,该进液管道的端部穿过该枪尾端子和该转接接头,并通过该转接接头与该线缆的进液管道连接。

20.可选地,该充电枪包括枪头、线缆和枪尾,该线缆设有一进液管道和二回液管道,该二回液管道分别浸泡包覆dc+导线和dc-导线,该进液管道的端部于该枪头分别与该二回液管道连通,该进液管道独立于该二回液管道。

21.可选地,该储存装置内设有液位传感器,用于监测该管路内的冷却液是否泄露;该管路中设有压力传感器,用于监测该管路中是否发生油路高压事件。

22.可选地,t1~t5之间的关系遵循公式t1≈t2≥t4≥t3≥t5,当该控制装置接收到至少一个温度传感器所测量的温度值违反该公式时,发出异常警报。

23.可选地,该充电终端还包括机柜,该散热装置、该风机、该储存装置、该输送装置和该控制装置设于该机柜的内部,该充电枪设于该机柜的外部。

24.可选地,该进液管道或该回液管道在枪尾处通过可双向截止的插接组件分别与位于该机柜内部的管路连接。

25.由以上技术方案可见,本技术实施例的散热方案能使充电终端向目标车辆的充电持续电流在600安培以上,从而提高了充电效率,节省充电时间,满足新能源车用户快速充电补能的需求。

附图说明

26.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术实施例中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

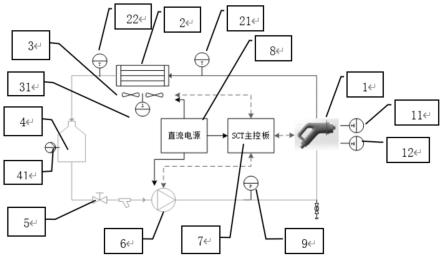

27.图1是本技术一种充电终端的一实施例的示意图;

28.图2是本技术的充电枪的一实施例的示意图;

29.图3是本技术的充电枪的枪头的一实施例的剖视图;

30.图4是本技术的线缆沿图2的b-b方向的剖视图;

31.图5a-5b分别是本技术的进液管道和回液管道按照一进二出和二进一出分布的剖视图;

32.图6是本技术的枪尾的一实施例的剖视图;

33.图7a-7b分别是本技术的可双向截止的插接组件的立体图和剖视图。

34.元件标号

35.50:压接区域;60:铆接处;1:充电枪;11:充电枪dc+端子温度传感器;12:充电枪dc-端子温度传感器;13:枪头液冷模块;131:枪头外壳;132:dc+插针;133:dc-插针;134:中间卡板;14:线缆;141:线缆外皮;142:回液管道;143:充电枪信号线;144:dc-导线;145:进液管道;146:dc+导线;15:端子头;16:dc+枪尾液冷模块;161:转接接头;162:枪尾端子;17:dc-枪尾液冷模块;18:pe线缆;19:信号线对插端子排;2:散热装置;21:枪线出油口温度传感器;22:枪线进油口温度传感器;3:风机;31:风机进风口温度传感器;4:储存装置;41:液位传感器;5:阀门;6:输送装置;7:主控板;8:直流电源;9:压力传感器;151:公头;152:母头。

具体实施方式

36.为了使本领域的人员更好地理解本技术实施例中的技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术实施例一部分实施例,而不是全部的实施例。基于本技术实施例中的实施例,本领域普通技术人员所获得的所有其他实施例,都应当属于本技术实施例保护的范围。

37.所述的“持续电流”是指在满足国标规范要求下,整个系统达到散热平衡的状态时的最大电流。所述的“最大电流”是指在满足国标规范要求下,整个系统虽未达到散热平衡状态,但能满足一个充电周期或者较长时间(超过20min)内稳定充电的最大电流。

38.下面结合本技术实施例附图进一步说明本技术实施例具体实现。

39.参见图1-7b,在本技术一具体实现中,提供一种用于向目标车辆充电的充电终端,该充电终端包括:充电枪1,其内部设有进液管道145和回液管道142;散热装置2,其设有入口和出口,该入口与该回液管道142通过管路连接;风机3,其与该散热装置2电连接;储存装置4,其与该散热装置2的出口通过管路连接,用于储存冷却介质;输送装置6,其与该储存装置4通过管路连接,用于将该储存装置4中的冷却介质输送至该进液管道145;至少5个温度传感器,其分别设于充电枪dc+端子、充电枪dc-端子、散热装置出液口、散热装置进液口、风机进风口,以采集各处相应的温度;控制装置,其用于接收该温度传感器的数据,控制该输送装置和该风机的运行,以使冷却介质对该充电枪进行冷却,而使该充电终端向该目标车辆的充电持续电流在600安培以上,从而提高了充电效率,节省充电时间,满足新能源车用户快速充电补能的需求。

40.冷却介质包括油性液体、乙二醇水溶液、氟化液、空气等,在本技术一实施例中,冷却介质为油性液体。输送装置6将储存装置4中的冷却介质进行输送,经进液管道145进入充电枪1,冷却介质对充电枪1进行散热后升温,从回液管道142流出,进入散热装置2,风机3和散热装置2共同对冷却介质完成散热和降温,之后冷却介质进入储存装置4中。

41.在本技术一实施例中,该充电终端向该目标车辆的最大电流在650安培以上。

42.散热装置2可以为翅片式换热器、板式换热器、管壳式换热器等,在本技术一实施例中,散热装置2为铝板翅片式散热器,结构紧凑、重量轻、体积小、传热效率高,与风机3配合,散热能力更强。

43.输送装置6可以为泵或其他能够输送介质的装置。在本技术一实施例中,充电终端还包括机柜,散热装置2、风机3、储存装置4、输送装置6和控制装置设于机柜的内部,该充电

枪1设于该机柜的外部。散热装置2、风机3、储存装置4、输送装置6和控制装置中的其中一个或多个也可设于机柜的外部,通过液-液热交换,实现给枪线和终端机柜系统的散热。输送装置6与储存装置4之间可以设有阀门5。

44.在本技术一实施例中,控制装置包括主控板7,充电终端包括5个温度传感器,该主控板7接收该5个温度传感器的数据,并根据该数据或该数据与充电终端当前的状态,控制该输送装置6和该风机3的运行。主控板7可以为sct主控板,分别与输送装置6和风机3电气连接,可以由直流电源8分别给主控板7、风机3、输送装置6、温度传感器等供电。

45.在本技术一实施例中,充电终端还包括5个温度传感器(充电枪dc+端子温度传感器11、充电枪dc-端子温度传感器12、枪线进油口温度传感器22、枪线出油口温度传感器21、风机3进风口温度传感器31),分别设于充电枪dc+端子和dc-端子、散热装置2出液口、散热装置2进液口、风机3进风口,以分别用于测量充电枪dc+端子温度t1、充电枪dc-端子温度t2、枪线进油口温度t3、枪线出油口温度t4和风机3进风口温度t5。在一可选实施例中,输送装置6为泵,根据δt和/或充电该充电终端当前的运行状态,控制泵的运行,其中δt=t4-t3。充电终端当前的运行状态包括开始充电、停止充电等。在一实施例中,当该充电终端开始充电时,控制泵启动;当该充电终端停止充电且δt≤1℃时,控制泵关闭。泵的转速可以由低到高分为三档,一档为2000rpm,即17%占空比;二档为2500rpm,即22%占空比;三档为3000rpm,即27%占空比。当泵的转速为一档且δt≥7℃时,将该泵的转速提升为二挡;当δt≥12℃时将该泵的转速提升为三挡。反之,当泵的转速为三档且δt<12℃时,将该泵的转速降为二挡;当泵的转速为二档且δt<7℃时,将该泵的转速降为一挡。

46.在一实施例中,根据充电枪dc+端子温度t1、充电枪dc-端子温度t2、风机3进风口温度t5、δt和该充电终端当前的状态控制风机3的运行。作为一可选实施例,根据充电枪dc+端子温度t1、充电枪dc-端子温度t2、风机3进风口温度t5和该充电终端当前的状态控制风机3的开启,例如当该充电终端开始充电、t1与t2的最大值max(t1,t2)≥40℃且t5≥20℃时,该风机3开启。根据充电枪dc+端子温度t1和充电枪dc-端子温度t2对风机3进行调速,例如根据max(t1,t2)对该风机3的转速做线性调节,即max(t1,t2)的数值变大,则调高风机3的转速;max(t1,t2)的数值变小,则调低风机3的转速。又例如当t1≥50℃时,风机3满转运行,即风机3以最高档位运行。根据δt、风机3进风口温度t5和该充电终端当前的状态控制风机3的关闭,例如当该充电终端停止充电、δt≤1℃且t5≤35℃时,该风机3关闭。

47.本技术通过在5个温度采集点设置温度传感器,在sct主控板7逻辑算法的控制下,精确设定风机3、水泵等关键液冷部件的输出转速,实现液冷散热系统精确的实时动态调节,达到液冷散热和噪音之间的均衡。

48.在一实施例中,储存装置4内设有液位传感器41,用于监测该管路内的冷却液是否泄露;管路中设有压力传感器9,用于监测该管路中是否发生油路高压事件。液位传感器41和压力传感器9与sct主控板7的逻辑控制,保证了冷却液泄露,冷却管路卡滞、过渡弯曲、损伤等各种失效情景下充电终端的安全性能。

49.参见图2-3,在一实施例中,充电枪1包括枪头、线缆14和枪尾,其中,线缆14分别连接枪头和枪尾,枪头和枪尾分别设有枪头液冷模块13和枪尾液冷模块。

50.参见图4-5b,在一实施例中,线缆14设有二进液管道145和一回液管道142(简称“二进一出”),该二进液管道145分别浸泡包覆dc+导线146和dc-导线144,该二进液管道145

的端部于该枪头汇合并与该回液管道142连通,该回液管道142独立于二进液管道145,回液管道142又与散热装置2连通,以将升温后的冷却介质输入散热装置2中,线缆14还包括线缆外皮141、充电枪信号线143、dc+导线146、dc-导线144、pe线缆18。dc+导线146和dc-导线144可均为裸铜线,且未多股线束。在另一实施例中,线缆14也可以设有一进液管道145和二回液管道142(简称“一进二出”),其中,二回液管道142分别浸泡包覆dc+导线146和dc-导线144,该进液管道145的端部于该枪头分别与该二回液管道142连通,进液管道145独立于该二回液管道142。相对二进一出,一进二出的冷却介质带出的热量更多,线缆外皮141散出的热量更少,从用户体验(枪头温度、枪线表皮温度)的角度来看,一进二出更有利于充电枪1的散热,因其与人可能接触的部位温度更低,体验效果更佳。且线缆14本身保持更低的温度,更有利于枪线的长久使用,耐久性能更优。

51.枪头液冷模块13设有枪头外壳131、二pin针(dc+插针132和dc-插针133)、中间卡板134等,dc+导线146和dc-导线144的端部设有压接区域50,该二pin针用于与目标车辆电连接,以二进一出的管道布置方式为例,二进液管道145的端部分别穿过压接区域50、二pin针、中间卡板134后汇流进入回液管道142,各进液管道145将压接区域50的压接电阻产生的热和和部分pin针产生的热量带走,从而保证此处的温升不至于太高。压接区域50除了采用压接工艺,还可以采用铆接、焊接、螺钉连接等。

52.参见图6,在一实施例中,枪尾液冷模块包括dc+枪尾液冷模块16和dc-枪尾液冷模块17,dc+枪尾液冷模块16设有枪尾端子162、进液管道145的端部和转接接头161,枪尾端子162可以为铜排端子,进液管道145的端部一端连通输送装置6,另一端穿过该枪尾端子162和该转接接头161,并通过该转接接头161与该线缆14的进液管道145连通。枪尾端子162设有铆接处60,冷却介质带走了枪尾端子162铆接处60的热量,同时液带走了部分枪尾端子162本身的热量,实现枪尾的散热,从而保证此处的温升不至于太高。同时,为避免在枪尾可能存在的温度过高的风险,可在机柜内布置额外的温度传感器,实现潜在高温区域的监控和热管理。铆接处60除了采用铆接工艺,还可以采用焊接、螺钉连接等。

53.枪尾还可以设有信号线对插端子排19,可以为用于输出多种信号的16pin端子,pe线缆18接地。

54.在一实施例中,t1~t5之间的关系遵循公式t1≈t2≥t4≥t3≥t5,当该主控板7接收到至少一个温度传感器所测量的温度值违反该公式时,则说明温度传感器异常,发出异常警报。例如t1<t4,则充电枪dc+端子处的温度传感器或者枪线出油口处的温度传感器中必有一个损坏失灵。

55.在一实施例中,进液管道145或回液管道142在枪尾处通过可双向截止的插接组件分别与位于机柜内部的管路连接。如图7a-7b所述,双向截止的插接组件包括公头151和母头152,公头151和母头152一端与进液管道145或回液管道142或机柜内部的管路套接,另一端相互插接,公头151和母头152相互插接时公头151和母头152相互连通,以通过冷却介质;公头151和母头152相互释放时公头151和母头152均截止,以阻止冷却介质流出。如图2所示,回液管道142在枪尾处通过端子头15(公头或母头)与机柜内部的管路上设置的端子头(母头或公头)对接形成可双向截止的插接组件。本技术实施例以双向截止的插接组件替代业内常用的的卡箍,可以实现充电枪1液冷管道与机柜内部液冷管道的快速插拔配合。在另一实施例中,也可使用单向截止阀配合其他措施实现枪尾和机柜内部的管路的快速连接。

56.将本技术一实施例的充电终端充电持续电流在600安培,充电时间30min进行性能测试,测试条件是冷却液采用二甲基硅油,初始状态时枪线进油口温度t3为25℃,管道内液体流量为4l/min,管道布置方式为一进二出。下表示出了测试结果,其中,枪线温度最高点在25min后达到热平衡,最高温升及温度符合标准要求,线缆外皮四个点位(枪线长度均分后平均取4个点位)都在60℃以内,枪线端子温升在50℃以内,即充电性能测试符合国家标准,即充电终端满足600安培持续充电温升要求。00安培持续充电温升要求。

57.最后应说明的是:以上实施例仅用以说明本技术实施例的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1