一种角窗导轨安装结构的制作方法

1.本实用新型涉及汽车角窗安装技术领域,尤其涉及一种角窗导轨安装结构。

背景技术:

2.汽车角窗玻璃总成的角窗导轨通过螺栓与汽车车门的车门钣金连接。汽车角窗玻璃总成在上/下位置分别与汽车车门连接。

3.目前汽车角窗玻璃总成的下安装点的安装方式还有待优化,下安装点的角窗导轨通过螺栓安装到车门钣金的l型的连接板上,l型的连接板的结构强度不够高,容易产生抖动异响。

4.有鉴于此,提供一种连接稳定的角窗导轨安装结构成为必要。

技术实现要素:

5.本实用新型的目的在于克服现有技术的不足,提供一种连接稳定的角窗导轨安装结构。

6.本实用新型技术方案提供一种角窗导轨安装结构,包括车门钣金、角窗导轨、安装支架和连接螺栓;

7.所述角窗导轨包括导轨主体和连接在所述导轨主体一侧的导轨耳板;

8.所述安装支架连接在所述车门钣金与所述导轨耳板之间;

9.所述安装支架包括装配板、第一侧板、第二侧板和第三侧板,所述第一侧板、所述第二侧板和所述第三侧板分别与所述装配板连接,所述第一侧板、所述第二侧板和所述第三侧板呈三角形布置;

10.所述装配板上具有装配板连接孔,所述第一侧板、所述第二侧板和所述第三侧板上都具有侧板翻边板,每块所述侧板翻边板都与所述车门钣金连接;

11.所述连接螺栓穿过所述装配板连接孔并与所述导轨耳板连接。

12.通过在车门钣金上设置安装支架,安装支架的装配板由第一侧板、第二侧板和第三侧板支撑,装配板通过连接螺栓与角窗导轨的导轨耳板连接,第一侧板、第二侧板和第三侧板呈三角形配置,提高了结构的稳定性,提高了结构刚度,可避免产生抖动异响。

13.在其中一项可选技术方案中,所述第一侧板与所述第三侧板之间连接有第一加强连接板,提高了第一侧板与第三侧板之间的连接稳定性,也提高了结构刚度。

14.在其中一项可选技术方案中,所述第一加强连接板与所述第一侧板一体成型,所述第一加强连接板与第三侧板焊接,结构稳定,连接方便。

15.在其中一项可选技术方案中,所述第二侧板与所述第三侧板之间连接有第二加强连接板,提高了第二侧板与第三侧板之间的连接稳定性,也提高了结构刚度。

16.在其中一项可选技术方案中,所述第二加强连接板与所述第二侧板一体成型,所述第二加强连接板与第三侧板焊接,结构稳定,连接方便。

17.在其中一项可选技术方案中,所述侧板翻边板、所述第一侧板、所述第二侧板、所

述第三侧板及所述装配板一体成型,方便加工成型,结构强度高。

18.在其中一项可选技术方案中,所述侧板翻边板与所述车门钣金焊接,方便连接,结构稳定。

19.在其中一项可选技术方案中,所述车门钣金上具有工具过孔,所述工具过孔处于所述第一侧板、所述第二侧板和所述第三侧板之间,方便安装连接螺栓。

20.在其中一项可选技术方案中,所述车门钣金上处于所述工具过孔的周围具有钣金台阶,所述钣金台阶处于所述第一侧板、所述第二侧板和所述第三侧板之间,提高了工具过孔处的结构强度。

21.在其中一项可选技术方案中,所述导轨耳板上具有内螺纹孔,所述连接螺栓连接至所述内螺纹孔中,无需另外的螺母,方便连接。

22.采用上述技术方案,具有如下有益效果:

23.本实用新型提供的角窗导轨安装结构,通过在车门钣金上设置安装支架,安装支架的装配板由第一侧板、第二侧板和第三侧板支撑,装配板通过连接螺栓与角窗导轨的导轨耳板连接,第一侧板、第二侧板和第三侧板呈三角形配置,提高了结构的稳定性,提高了结构刚度,可避免产生抖动异响。

附图说明

24.参见附图,本实用新型的公开内容将变得更易理解。应当理解:这些附图仅仅用于说明的目的,而并非意在对本实用新型的保护范围构成限制。图中:

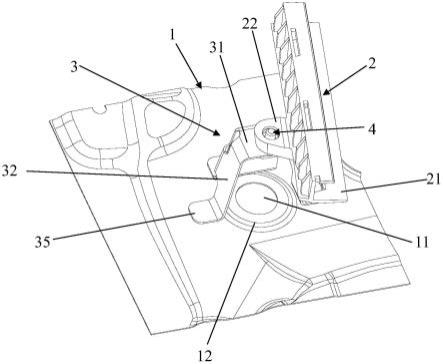

25.图1为本实用新型一实施例提供的角窗导轨安装结构的立体图;

26.图2为安装支架的主视图;

27.图3为安装支架的俯视图;

28.图4为角窗导轨的立体图。

具体实施方式

29.下面结合附图来进一步说明本实用新型的具体实施方式。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

30.如图1-4所示,本实用新型一实施例提供的一种角窗导轨安装结构,包括车门钣金1、角窗导轨2、安装支架3和连接螺栓4。

31.角窗导轨2包括导轨主体21和连接在导轨主体21一侧的导轨耳板22。

32.安装支架3连接在车门钣金1与导轨耳板22之间。

33.安装支架3包括装配板31、第一侧板32、第二侧板33和第三侧板34,第一侧板32、第二侧板33和第三侧板34分别与装配板31连接,第一侧板32、第二侧板33和第三侧板34呈三角形布置。

34.装配板31上具有装配板连接孔311,第一侧板32、第二侧板33和第三侧板34上都具有侧板翻边板35,每块侧板翻边板35都与车门钣金1连接。

35.连接螺栓4穿过装配板连接孔311并与导轨耳板22连接。

36.本实用新型提供的角窗导轨安装结构,为汽车角窗玻璃总成的下安装点的安装结构。

37.该角窗导轨安装结构主要包括车门钣金1、角窗导轨2、安装支架3和连接螺栓4。车门钣金1为车门内板的一部分。角窗导轨2为塑料导轨,其为汽车角窗玻璃总成的下安装点的导轨。安装支架3为钣金支架,其安装在车门钣金1为角窗导轨2提供安装点。

38.角窗导轨2包括导轨主体21和导轨耳板22,导轨耳板22连接在导轨主体21一侧。

39.安装支架3包括装配板31和三块侧部支撑板,三块侧部支撑板分别为第一侧板32、第二侧板33和第三侧板34。第一侧板32、第二侧板33和第三侧板34呈三角形布置,第一侧板32、第二侧板33和第三侧板34分别与装配板31连接,用于支撑装配板31。第一侧板32、第二侧板33和第三侧板34上都具有一块侧板翻边板35,每块侧板翻边板35都与车门钣金1连接,从而将安装支架3安装在车门钣金1上。

40.导轨耳板22基本与装配板31平行。装配板31上具有装配板连接孔311。连接螺栓4穿过装配板连接孔311并与导轨耳板22连接,从而将角窗导轨2固定到安装支架3上。

41.本实用新型提供的角窗导轨安装结构,通过在车门钣金1上设置盒子形的安装支架3,安装支架3的装配板31由第一侧板32、第二侧板33和第三侧板34支撑,装配板31通过连接螺栓4与角窗导轨2的导轨耳板22连接,第一侧板32、第二侧板33和第三侧板34呈三角形配置,提高了结构的稳定性,提高了结构刚度,可避免产生抖动异响。

42.在其中一个实施例中,如图2-3所示,第一侧板32与第三侧板34之间连接有第一加强连接板36。第一加强连接板36为金属板,其一端与第一侧板32连接,其另一端与第三侧板34连接,提高了第一侧板32与第三侧板34之间的连接稳定性,也提高了结构刚度。

43.在其中一个实施例中,如图2-3所示,第一加强连接板36与第一侧板32一体成型,第一加强连接板36与第三侧板34焊接,结构稳定,连接方便。

44.第一加强连接板36从第一侧板32上直接成型,第一加强连接板36的端部贴在第三侧板34的内侧,两者焊接连接。第一加强连接板36上具有一个以上的焊点38。

45.在其中一个实施例中,如图2-3所示,第二侧板33与第三侧板34之间连接有第二加强连接板37。第二加强连接板37为金属板,其一端与第二侧板33连接,其另一端与第三侧板34连接,提高了第二侧板33与第三侧板34之间的连接稳定性,也提高了结构刚度。

46.在其中一个实施例中,如图2-3所示,第二加强连接板37与第二侧板33一体成型,第二加强连接板37与第三侧板34焊接,结构稳定,连接方便。

47.第二加强连接板37从第二侧板33上直接成型,第二加强连接板37的端部贴在第三侧板34的内侧,两者焊接连接。第二加强连接板37上具有一个以上的焊点38。

48.在其中一个实施例中,侧板翻边板35、第一侧板32、第二侧板33、第三侧板34及装配板31一体成型。安装支架3由钣金分一体冲压成型,结构强度高。

49.在其中一个实施例中,如图1和图3所示,侧板翻边板35与车门钣金1焊接,方便连接,结构稳定。每块侧板翻边板35上具有一个以上的焊点38。

50.在其中一个实施例中,如图1所示,车门钣金1上具有工具过孔11,工具过孔11处于第一侧板32、第二侧板33和第三侧板34之间。

51.工具过孔11的孔径较大,其处于装配板31的下方。工具过孔11用于螺栓拧动工具穿过以拧动连接螺栓4,方便安装连接螺栓。

52.在其中一个实施例中,如图1所示,车门钣金1上处于工具过孔11的周围具有钣金台阶12,钣金台阶12处于第一侧板32、第二侧板33和第三侧板34之间,提高了工具过孔11处的结构强度。

53.在其中一个实施例中,如图1和图4所示,导轨耳板22上具有内螺纹孔221,连接螺栓4连接至内螺纹孔221中,无需另外的螺母,方便连接。

54.在其中一个实施例中,装配板连接孔311为腰形孔,可适当调节连接螺栓4的位置,以使得连接螺栓4与内螺纹孔221对准。

55.根据需要,可以将上述各技术方案进行结合,以达到最佳技术效果。

56.以上所述的仅是本实用新型的原理和较佳的实施例。应当指出,对于本领域的普通技术人员来说,在本实用新型原理的基础上,还可以做出若干其它变型,也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1