一种工程塑料空调机组壳体的制作方法

1.本实用新型属于车用空调技术领域,具体涉及一种工程塑料空调机组壳体。

背景技术:

2.车用空调,是由压缩机、冷凝器、膨胀阀、蒸发器、风机,以及必要的电控元件构成,用于调节车内温度、湿度,给乘员提供舒适环境的空调系统。但是目前市场上,为了适应车上较为狭窄的安装空间,不少车用空调采用分体结构对车用空调系统进行安装,车用空调系统被拆分成多个模块,各个模块通过管路/线缆相互连接,从而达到提高空间利用率的目的。但是,这种安装形式无法实现空调系统的模块化生产,不利于日常维护。

3.现有技术中,如公开号为cn202303675u的中国专利提供了一种汽车空调总成,包括壳体、风机和蒸发器,壳体一侧设有进风口,另一侧设有出风口,该进风口通过一送风通道将风送至蒸发器,该送风通道的进风端与进风口相连,出出风端正对蒸发器。该汽车空调总成集合了风机、蒸发器,一定程度上提高了车用空调的通用性,但车用空调系统的压缩机、冷凝器及电控元件仍需额外布置,各部件结构分布不够紧凑,车用空调的制冷剂输送路径过长,致使能耗较大。

4.因此,针对现有技术中存在的问题,亟需提供一种结构紧凑、规划合理、能耗较低的工程塑料空调机组壳体,以满足车用空调系统各部件安装布置的需求。

技术实现要素:

5.针对相关技术中的问题,本实用新型提出一种工程塑料空调机组壳体,以克服现有相关技术所存在的上述技术问题。

6.本实用新型的技术方案是这样实现的:一种工程塑料空调机组壳体,用于装载车用空调,所述车用空调包括冷凝器、蒸发器、蒸发风机、膨胀阀、压缩机和电控总成,

7.包括工程塑料底壳,所述工程塑料底壳上依次设有冷凝腔室、中控腔室和蒸发腔室,

8.所述冷凝腔室位于工程塑料底壳的前部,置于车子前进方向的迎风侧,冷凝腔室的侧壁上设有若干个进风孔,所述冷凝腔室具有一安装平台,安装平台上设有一槽口,所述冷凝器安装于所述槽口上;所述中控腔室位于冷凝腔室、蒸发腔室之间,压缩机、膨胀阀、电控总成置于所述中控腔室中;所述蒸发腔室位于工程塑料底壳的后部,置于车子前进方向的背风侧,所述蒸发器、蒸发风机设置在所述蒸发腔室中;

9.腔室与腔室之间具有隔断部,所述隔断部上设有若干个通孔,冷凝器、蒸发器、膨胀阀及压缩机通过管道穿过所述通孔相互连接,形成循环的空调系统,且所述管道内设有制冷剂。

10.在本实用新型中,采用工程塑料底壳,保证了空调机组壳体结构强度的同时,有效降低空调系统的整体重量,节约成本;此外,设置冷凝腔室、中控腔室和蒸发腔室,将车用空调的各部件进行合理规划布置,使得结构紧凑,满足空调在汽车上的安装要求;在各腔室之

间设置隔断部,使得汽车空调的制冷剂在压缩、冷凝、蒸发等各个过程不会相互影响,缩短制冷剂输送路径的同时,有效控制了能耗损失。

11.作为以上方案的进一步改进,所述蒸发腔室设有回风口和出风口,所述回风口位于蒸发腔室的中部,所述出风口具有多个,呈对称分布在回风口的两侧;

12.作为以上方案的进一步改进,所述蒸发器具有两个,分列在回风口与两侧出风口之间,所述蒸发风机对应分布在各出风口上;

13.需要说明的是,传统的车用空调蒸发器为单侧设置,蒸发效率较低,进一步的,本壳体设置为可安装两个蒸发器,分布在回风口的两侧,再在两侧对应设置出风口,可有效提高车用空调的蒸发效率。

14.作为以上方案的进一步改进,所述蒸发腔室底部还设有线槽,所述线槽包括总路线槽和各分支线槽,

15.总路线槽具有两个,分列在回风口的两侧,各总路线槽沿前后方向延伸,分别与蒸发腔室的前、后腔壁相抵接,各分支线槽自各出风口处引出,汇合至两侧对应的总路线槽,由总路线槽连通至所述中控腔室;

16.作为以上方案的进一步改进,所述蒸发腔室自底部向上凸起并呈线型延伸,凸起的背部凹陷形成所述线槽;

17.需要说明的是,传统的车用空调并未集合电控总成,电控总成需额外布置,结构不够紧凑,进一步的,本空调机组壳体在蒸发腔室底部预设线槽,将各蒸发风机的线缆藏入,再延伸连接至中控腔室的电控总成,使得空调机组壳体的布线合理化,避免线缆在空调安装过程中被意外截断等事故发生。

18.作为以上方案的进一步改进,所以冷凝腔室在迎风侧设有一端板,所述端板上分布有多个所述进风孔,与所述端板相邻的两侧壁上还各设有所述进风孔。

19.作为以上方案的进一步改进,所述端板上的进风孔孔径范围为20~40mm,两相邻侧壁上的进风孔孔径范围为20~60mm。

20.作为以上方案的进一步改进,所述安装平台与水平面之间具有倾角,所述倾角范围为10

°

~20

°

;

21.需要说明的是,汽车在行驶的过程中会产生风速快、风量大的气流,将冷凝器与水平面呈倾角设置,气流通过所述进风孔导入,气流与所述冷凝器充分碰撞并交换热量,大大提高了冷凝器的换热效率,有效降低了车用空调的能耗,应用前景相当显著。

22.作为以上方案的进一步改进,所述中控腔室的底部设有第一安装部和第二安装部,

23.所述第一安装部,用于置放压缩机和膨胀阀,第一安装部由若干个的平板部组成,各平板部的上表面相平,且位于同一水平面上;所述第二安装部用于置放电控总成,第二安装部上设有若干个螺纹孔或圆孔,所述第一安装部与第二安装部之间设有筋条,所述筋条分别与中控腔室前、后腔壁相抵接,筋条两端沿腔壁呈向上延伸设置;

24.需要说明的是,本空调机组壳体采用工程塑料,工程塑料的机加工成本较高;进一步的,设置第一安装部和第二安装部,着重对第一安装部和第二安装部的表面进行机加工切削,即可保证空调机组壳体的使用精度,大大缩短机加工的切削路径,有效降低了加工成本。

25.作为以上方案的进一步改进,所述工程塑料底壳呈四角分布有吊座,所述吊座的厚度范围为12~30mm;

26.需要说明的是,传统的车用空调系统需要拆分成多个模块,这种安装形式无法实现空调系统的模块化生产;进一步的,本空调机组壳体一体化地集合了车用空调的各个部件,可以实现车用空调的各个部件车外组装,提高安装效率;

27.但是,集合化的空调机组壳体整体质量较重,进一步的,在工程塑料底壳的四角设置吊座,通过吊座可以便捷地对空调机组壳体进行吊装,使得空调机组壳体安装更为方便安全。

28.本实用新型的有益效果:

29.采用工程塑料底壳,保证壳体结构强度的同时,有效降低了空调系统的整体重量,节约成本;此外,设置冷凝腔室、中控腔室和蒸发腔室,将车用空调的各部件进行合理规划布置,使得结构紧凑,满足空调在汽车上的安装要求;在各腔室之间设置隔断部,使得汽车空调的制冷剂在压缩、冷凝、蒸发等各个过程不会相互影响,缩短制冷剂输送路径的同时,有效控制了能耗损失。

附图说明

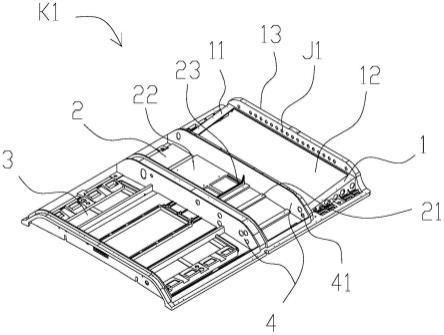

30.图1为本实用新型的立体示意图;

31.图2为本实用新型另一视角的立体示意图;

32.图3为本实用新型的侧视图;

33.图4为本实用新型的安装原理图;

34.附图标记:

35.k1、工程塑料底壳;

36.1、冷凝腔室;11、安装平台;12、槽口;13、端板;j1、进风孔;

37.2、中控腔室;21、第一安装部;22、第二安装部;23、筋条;

38.3、蒸发腔室;31、回风口;32、出风口;33、线槽;331、总路线槽;332、分支线槽;

39.4、隔断部;41、通孔;

40.5、吊座;

41.b1、冷凝器;b2、蒸发器;b3、蒸发风机;b4、膨胀阀;b5、压缩机;b6、电控总成。

具体实施方式

42.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

43.如图1-图4所示,一种工程塑料空调机组壳体,用于装载车用空调,所述车用空调包括冷凝器b1、蒸发器b2、蒸发风机b3、膨胀阀b4、压缩机b5和电控总成b6,

44.所述空调机组壳体包括工程塑料底壳k1,在本实施例中,工程塑料与其它塑料相比,加工性能和电性能更好,被广泛地应用于汽车分电盘、点火线圈、各种汽车外装装置和空调壳件等各部件结构上,具体的,本实施例采用pbt,即聚对苯二甲酸丁二醇酯。工程塑料

采用注塑成型,阻燃性能好,且强度高,整体稳定性和安全性较之其他材质更佳;采用工程塑料底壳k1,保证了空调机组壳体结构强度的同时,有效降低了空调系统的整体重量,节约成本。

45.所述工程塑料底壳k1上依次设有冷凝腔室1、中控腔室2和蒸发腔室3,设置冷凝腔室1、中控腔室2和蒸发腔室3,将车用空调的各部件进行合理规划布置,使得结构紧凑,满足空调在汽车上的安装要求。

46.所述冷凝腔室1位于工程塑料底壳k1的前部,置于车子前进方向的迎风侧,冷凝腔室1的侧壁上设有若干个进风孔j1,所述冷凝腔室1具有一安装平台11,安装平台11上设有一槽口12,所述槽口12为矩形,所述冷凝器b1安装于所述槽口12上;

47.在本实施例中,所以冷凝腔室1在迎风侧设有一端板13,所述端板13上分布有多个所述进风孔j1,与所述端板13相邻的两侧壁上还各设有所述进风孔j1;具体的,所述端板13上的进风孔j1孔径范围为20~40mm,两相邻侧壁上的进风孔j1孔径范围为20~60mm。

48.在本实施例中,所述安装平台11与水平面之间具有倾角,所述倾角范围为10

°

~20

°

;具体的,安装平台11与水平面的倾角优选为17

°

,需要说明的是,汽车在行驶的过程中会产生风速快、风量大的气流,将冷凝器b1与水平面呈倾角设置,并且配置合适的角度倾斜,有利于气流通过所述进风孔j1导入,气流与所述冷凝器b1充分碰撞并交换热量,大大提高了冷凝器b1的换热效率,有效降低了车用空调的能耗,应用前景相当显著。

49.所述中控腔室2位于工程塑料底壳k1的中部,位于冷凝腔室、蒸发腔室之间,压缩机b5、膨胀阀b4、电控总成b6置于中控腔室2中;

50.在本实施例中,所述中控腔室2的底部设有第一安装部21和第二安装部22,所述第一安装部21,用于置放压缩机b5和膨胀阀b4,第一安装部21由若干个的平板部组成,各平板部的上表面相平,且位于同一水平面上;所述第二安装部22用于置放电控总成b6,第二安装部22上设有若干个螺纹孔或圆孔;

51.需要说明的是,本空调机组壳体采用工程塑料,工程塑料的机加工成本较高;进一步的,设置第一安装部21和第二安装部22,着重对第一安装部21和第二安装部22的表面进行机加工切削,即可保证空调机组壳体的使用精度,大大缩短机加工的切削路径,有效降低了加工成本。

52.所述第一安装部21与第二安装部22之间设有筋条23,所述筋条23分别与中控腔室2前、后腔壁相抵接,筋条23两端沿腔壁呈向上延伸设置;

53.筋条23的设置,一方面,可以在压缩机b5与电控总成b6之间形成隔断,便于安装;另一方面,通过筋条23分别与中控腔室2前、后腔壁相抵接,有利于加强中控腔室2的刚度,确保承载强度。

54.所述蒸发腔室3位于工程塑料底壳k1的后部,置于车子前进方向的背风侧,所述蒸发器b2、蒸发风机b3设置在所述蒸发腔室3中;在本实施例中,所述蒸发腔室3设有回风口31和出风口32,所述回风口31位于蒸发腔室3的中部,所述出风口32具有多个,呈对称分布在回风口31的两侧;在本实施例中,所述蒸发器b2具有两个,分列在回风口31与两侧出风口32之间,所述蒸发风机b3对应分布在各出风口32上;需要说明的是,传统的车用空调蒸发器b2为单侧设置,蒸发效率较低,进一步的,本壳体设置为可安装两个蒸发器b2,分布在回风口31的两侧,再在两侧对应设置出风口32,如此设置,可大大促进气流的流动速度,从而有效

提高车用空调的蒸发效率,具体的,空气自车厢内从回风口31被吸出,经过两侧蒸发器b2的蒸发作用后吸热降温形成冷气,冷气通过蒸发风机b3导入车厢内,实现快速制冷。

55.在本实施例中,腔室与腔室之间具有隔断部4,在各腔室之间设置隔断部4,使得汽车空调的制冷剂在压缩、冷凝、蒸发等各个过程不会相互影响,缩短制冷剂输送路径的同时,有效控制了能耗损失;

56.所述隔断部4上设有若干个通孔41,冷凝器b1、蒸发器b2、膨胀阀b4及压缩机b5通过管道穿过所述通孔41相互连接,形成循环的空调系统,且所述管道内设有制冷剂。

57.在本实施例中,所述蒸发腔室3底部还设有线槽33,所述线槽33包括总路线槽331和各分支线槽332,总路线槽331具有两个,分列在回风口31的两侧,各总路线槽331沿前后方向延伸,分别与蒸发腔室3的前、后腔壁相抵接,总路线槽331实现走线功能的同时,还能够加强蒸发腔室3的整体刚度,提高工程塑料底壳k1的结构强度。

58.各分支线槽332自各出风口32处引出,汇合至两侧对应的总路线槽331,由总路线槽331连通至所述中控腔室2。

59.在本实施例中,所述蒸发腔室3自底部向上凸起并呈线型延伸,凸起的背部凹陷形成所述线槽33;具体的,所述分支线槽332在延伸方向上的横截面为圆形,或为半圆形;所述总路线槽331在延伸方向上的横截面为矩形。

60.需要说明的是,传统的车用空调并未集合电控总成b6,电控总成b6需额外布置,结构不够紧凑,进一步的,本空调机组壳体在蒸发腔室3底部预设线槽33,将各蒸发风机b3的线缆藏入,再延伸连接至中控腔室2的电控总成b6,使得空调机组壳体的布线合理化,避免线缆在空调安装过程中被意外截断等事故发生。

61.在本实施例中,所述工程塑料底壳k1呈四角分布有吊座5,所述吊座5的厚度范围为12~30mm;具体的,本吊座5的厚度优选为15mm,或25mm,设置足够厚的吊座5有助于保证工程塑料底壳k1的吊装强度,各个吊座5连接有吊环,所述吊环的尺寸优选为m12,或m14;

62.需要说明的是,传统的车用空调系统需要拆分成多个模块,这种安装形式无法实现空调系统的模块化生产;进一步的,本空调机组壳体一体化地集合了车用空调的各个部件,可以实现车用空调的各个部件车外组装,提高安装效率;

63.但是,集合化的空调机组壳体整体质量较重,进一步的,在工程塑料底壳k1的四角设置吊座5,通过吊座5连接吊环,可以便捷地对空调机组壳体进行吊装,使得空调机组壳体安装更为方便安全。

64.通过上述方案,在具体应用中:首先,设置冷凝腔室1、中控腔室2和蒸发腔室3,将车用空调的各部件进行合理规划布置,使得结构紧凑,满足空调在汽车上的安装要求;其次,冷凝器b1、蒸发器b2、膨胀阀b4及压缩机b5,通过管道穿过所述通孔41相互连接,形成循环的空调系统,在各腔室之间设置隔断部4,使得汽车空调的制冷剂在压缩、冷凝、蒸发等各个过程不会相互影响,缩短制冷剂输送路径的同时,有效控制了能耗损失;最后,采用工程塑料底壳k1,保证壳体结构强度的同时,有效降低了空调系统的整体重量,节约成本。

65.根据上述说明书的揭示和教导,本实用新型所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本实用新型并不局限于上面揭示和描述的具体实施方式,对实用新型的一些修改和变更也应当落入本实用新型的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本实用新型构

成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1