一种应用于跨坐式单轨的重载荷铝合金车轮的制作方法

1.本实用新型涉及铝合金车轮技术领域,具体为一种应用于跨坐式单轨的重载荷铝合金车轮。

背景技术:

2.随着我国城市轨道交通的蓬勃发展,新型轨道交通车辆制造技术不断成熟,各种型号的轨交车辆进入大众视野,中小运量车辆由于载客适量、造价成本低,得到各级政府的青睐。跨坐式单轨车辆技术一直是国内公司研发的一个重要方向,而跨坐式单轨车辆的承重车轮一直都是依赖国外进口,大大增加了整体车辆的生产成本,目前同种规格客货车车轮最大承载能力为3.5-4 吨,重庆单轨及特种车辆车轮最大承载能力为5.5吨,而innoviamonorail300车轮在高峰时段的载荷要求达到7吨,远远超过客货车、重庆单轨和特种车辆的标准要求。轨道交通作为公共运输平台,其具有发车频次高、启停次数多、载客变化大等特点,这要求车轮疲劳受力工况比客货车要求更严格,其使用寿命要求又远高于一般客货车的要求。

3.现有技术中,如中国专利号为:cn214028044u的“一种重载荷车轮”,包括轮毂、设置于轮毂外侧的轮胎,轮毂由内板、固定设置于内板外侧的外圈组成,内板的中部开设有若干个开口,开口呈三角形状,开口的三个角呈圆角设置,内板从中部向外侧依次设置有第一凹部、第二凹部和第三凹部,外圈的外侧且位于轮胎内设置有若干个辅行机构。本实用新型通过在内板上设置的第一凹部、第二凹部和第三凹部,且第二凹部和第三凹部的夹角分别为100度、125度和78度,提高了车轮的承载能力;设置的呈三角形的开口,保证了在不破坏承载力的同时节约制作材料降低整体重量;通过设置的辅行机构可以在发生爆胎时,自动进行充气,进而可以辅助车辆行驶,一定程度上保证车辆能够行驶至维修站。

4.原有innovia monorail300车辆采用的轮胎和车轮均为国外公司生产。目前国内现有的重载荷车轮大部分为钢制车轮,同规格车轮重量较大,增加了车辆运行时的能量消耗,且国内车轮存在无法满足innovia monorail300 车辆在出行高峰时段严重超载时车轮载荷过大的问题,现有的跨坐式单轨车轮无法承受过大的载荷,且现有的跨坐式单轨车轮其抗拉强度低,车轮自重较大,从而造成油耗高,针对上述问题,提出一种应用于跨坐式单轨的重载荷铝合金车轮。

技术实现要素:

5.本实用新型的目的在于提供一种应用于跨坐式单轨的重载荷铝合金车轮,以解决上述背景技术提出的目前国内车轮无法满足innovia monorail300 车辆在出行高峰时段严重超载时车轮载荷过大的问题,现有的跨坐式单轨车轮无法承受过大的载荷,且现有的跨坐式单轨车轮其抗拉强度低,车轮自重较大,从而造成油耗高的问题,本实用新型选用6061铝合金作为原材料,经过多次锻造成型工艺、固溶和t6工艺热时效处理,实现单轮减重30%,降低油耗的同时导热率提升三倍,提高了车轮的散热能力,该车轮的两件式结构方便

内置爆胎安全装置的安装,该车轮可达到抗拉强度为300mpa,且屈服强度可达到280mpa,该车轮内偏距145mm且载荷达到了单轮6900kg,提高该车轮的承载能力与结构安全性,解决了目前车轮无法满足车辆在严重超载时车轮载荷过大的问题,实现车辆专用重载荷车轮的国产化,进一步降低制造和运维成本。

6.为实现上述目的,本实用新型提供如下技术方案:一种应用于跨坐式单轨的重载荷铝合金车轮,包括轮毂外圈、轮毂内圈、螺母和爆胎安全组件,所述轮毂外圈的底部开设有安装孔,安装孔与转向架系统的动力输入端相连接,所述爆胎安全组件的底部套在轮毂外圈和轮毂内圈的组件上。

7.优选的,所述轮毂外圈的外侧均匀开设有若干个螺纹孔二,所述轮毂内圈的外侧均匀开设有若干个螺纹孔一,所述螺纹孔二和螺纹孔一的数量均为二十四个,且螺纹孔二和螺纹孔一的圆心处重合。

8.优选的,所述轮毂内圈的一侧开设有凹槽。

9.优选的,所述螺纹孔二的内壁螺纹连接有螺栓,所述螺栓的一端套接有垫圈,所述螺栓的一端外壁与螺母的内壁螺纹连接。

10.优选的,所述轮毂外圈和轮毂内圈为对开式结构,且轮毂外圈和轮毂内圈通过二十四个螺栓和螺母把合。

11.与现有技术相比,本实用新型的有益效果是:

12.1、本实用新型中,该车轮选用6061铝合金作为原材料,经过多次锻造成型工艺、固溶+热时效的热处理工艺,使该车轮为轮毂外圈和轮毂内圈的两件式结构,方便内置爆胎安全装置的安装,轮毂外圈和轮毂内圈由二十四颗高强度螺栓和螺母把合,使最终车轮产品的整体性能优秀。

13.2、本实用新型中,该车轮可达到抗拉强度为300mpa,且屈服强度可达到 280mpa,采用6061铝合金锻造工艺,取代旧式钢制轮辋,实现单轮减重30%,使车轮更加轻量化,降低油耗的同时导热率提升三倍,提高了车轮的散热能力,对车轮、刹车盘、轮胎的寿命提升有十分明显的作用。

14.3、本实用新型中,该车轮内偏距145mm且载荷达到了单轮6900kg,提高该车轮的承载能力与结构安全性,延长了跨坐式单轨车辆车轮使用寿命,同时解决了目前国内车轮无法满足车辆在严重超载时车轮载荷过大的问题,实现车辆专用重载荷车轮的国产化,进一步降低制造和运维成本。

附图说明

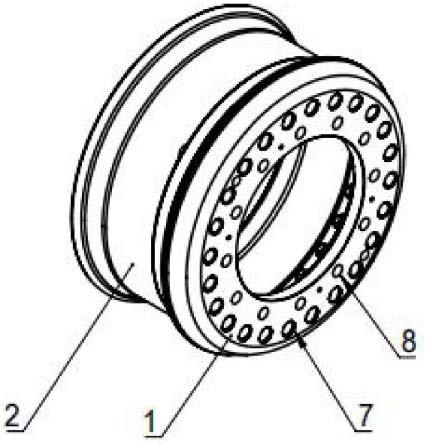

15.图1为本实用新型一种应用于跨坐式单轨的重载荷铝合金车轮的立体图;

16.图2为本实用新型一种应用于跨坐式单轨的重载荷铝合金车轮的仰视结构示意图;

17.图3为本实用新型一种应用于跨坐式单轨的重载荷铝合金车轮的剖视图;

18.图4为本实用新型一种应用于跨坐式单轨的重载荷铝合金车轮的内部结构示意图;

19.图5为本实用新型一种应用于跨坐式单轨的重载荷铝合金车轮的爆胎安全组件结构示意图;

20.图6为本实用新型一种应用于跨坐式单轨的重载荷铝合金车轮的图3中b 处的细节放大图。

21.图中:

22.1、轮毂外圈;2、轮毂内圈;4、螺栓;5、螺母;6、螺纹孔一;7、螺纹孔二;8、安装孔;9、垫圈;10、凹槽;11、爆胎安全组件。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施条例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.参照图1-6所示:一种应用于跨坐式单轨的重载荷铝合金车轮,包括轮毂外圈1、轮毂内圈2、螺母5和爆胎安全组件11,轮毂外圈1的底部开设有安装孔8,安装孔8与转向架系统的动力输入端相连接,所述爆胎安全组件 11的底部套在轮毂外圈1和轮毂内圈2的组件上。

25.如图1和图4所示,轮毂外圈1的外侧均匀开设有若干个螺纹孔二7,轮毂内圈2的外侧均匀开设有若干个螺纹孔一6,螺纹孔二7和螺纹孔一6的数量均为二十四个,且螺纹孔二7和螺纹孔一6的圆心处重合,螺纹孔二7和螺纹孔一6用于安装螺栓4和螺母5。

26.如图6所示,轮毂内圈2的一侧开设有凹槽10,轮毂外圈1和轮毂内圈 2的两件式结构设计,方便内置爆胎安全装置的安装。

27.如图1和图6所示,螺纹孔二7的内壁螺纹连接有螺栓4,螺栓4的一端套接有垫圈9,螺栓4的一端外壁与螺母5的内壁螺纹连接,螺栓4和螺母5 用于固定轮毂外圈1和轮毂内圈2。

28.如图1和图6所示,轮毂外圈1和轮毂内圈2为对开式结构,且轮毂外圈1和轮毂内圈2通过二十四个螺栓4和螺母5把合,使最终车轮产品的整体性能优秀。

29.本实用新型中,该车轮选用6061铝合金作为原材料,经过多次锻造成型工艺、采用固溶和热时效的热处理工艺,使该车轮为轮毂外圈1和轮毂内圈2 的两件式结构,同时轮毂外圈1和轮毂内圈2的两件式结构设计,方便内置爆胎安全装置的安装,二十四颗螺栓4分布在472mm的节圆上,轮毂外圈1 和轮毂内圈2由二十四颗高强度螺栓4和螺母5把合,使最终车轮产品的整体性能优秀,车轮可达到抗拉强度为300mpa,且屈服强度可达到280mpa;采用6061铝合金锻造工艺,取代旧式钢制轮辋,实现单轮减重30%,使车轮更加轻量化且提高了运行品质,降低油耗的同时导热率提升三倍,提高了车轮的散热能力,对车轮、刹车盘、轮胎的寿命提升有十分明显的作用;该车轮内偏距145mm且载荷达到了单轮6900kg,提高该车轮的承载能力与结构安全性,延长了跨坐式单轨车辆车轮使用寿命,适用于22.5-8.25寸轨道交通的跨坐式单轨车辆使用,解决目前国内车轮无法满足车辆在出行高峰时段严重超载时车轮载荷过大的问题,实现车辆专用重载荷车轮的国产化,进一步降低制造和运维成本。

30.尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应

包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1