IBCM安装支架的制作方法

ibcm安装支架

技术领域

1.本实用新型涉及汽车钣金零部件,具体涉及一种ibcm安装支架。

背景技术:

2.随着汽车消费的升级,消费者对车辆功能需求越来越多样化,整车配置也不断丰富。ibcm(又被称作车身控制模块)具有能源管理系统、警报、防盗、访问/驱动程序授权系统、高级驾驶辅助系统以及电动窗控制电源等多种功能,在汽车上安装ibcm有助于丰富车辆功能、提升整车品质、突出车型亮点、降低整车成本,进而提升整车竞争力。目前,ibcm的安装均是螺接结构,即ibcm与安装支架螺接再安装到车身上,一般螺接车身控制器需要多颗安装螺栓,并且准备专门的分装工人、工位以及工具,生产效率低且生产成本高。同时现有的ibcm的安装支架重量重,进一步增加了生产成本,并且不利于整车轻量化。

3.cn211223272u公开了一种车身控制模块安装支架和具有其的车辆,该车身控制模块安装支架包括用于固定车身控制模块的安装板及与所述安装板连接且用于与车身连接的支腿,所述安装板上设有多个第一固定部及多个第二固定部,多个所述第一固定部用于通过固定件锁固的方式固定车身控制模块,多个所述第二固定部用于通过卡扣连接的方式固定车身控制模块。该实用新型通过在安装板上设置多个用于通过固定件锁固车身控制模块的第一固定部、以及通过卡扣方式与车身控制模块卡接的第二固定部,使该实用新型可以固定固定方式不同的两种车身控制模块,通用性强。毋庸置疑,上述专利文献公开的技术方案是所属技术领域的一种有益的尝试。

技术实现要素:

4.有鉴于此,本实用新型的目的在于提供一种ibcm安装支架,能够提高装配效率,降低生产成本,并且结构简单,重量轻,能够降低制造成本,有利于整车轻量化。

5.本实用新型中的一种ibcm安装支架,包括支架主体,还包括多个第一安装板以及多个第二安装板;

6.所述第一安装板上设置有用于与ibcm本体连接的插接孔,多个所述第一安装板的下部均与所述支架主体的左部连接,多个所述第一安装板的上部均悬空;所述支架主体的左部设置有支撑弹片,所述支撑弹片包括连接部和支撑部,所述连接部的首端与所述支架主体连接,所述连接部的尾端与所述支撑部连接,所述支撑部悬空于所述支架主体的上方,所述支撑部的上端面位于所述插接孔的下方;

7.所述第二安装板上设置有用于与ibcm本体连接的卡接孔,多个所述第二安装板的下部均与所述支架主体的右部连接,多个所述第二安装板的上部均悬空;所述支架主体的右部设置有支撑凸台,所述支撑凸台的上端面位于所述卡接孔的下方。

8.进一步,还包括第三安装板,所述第三安装板包括左侧板体、右侧板体以及连接板体,所述连接板体的左右两侧分别与所述左侧板体以及右侧板体的上部连接,所述左侧板体以及右侧板体的下部均与所述支架主体的后部连接,所述左侧板体以及右侧板体分别设

置有支架安装孔。

9.进一步,所述左侧板体与右侧板体之间形成第一减重孔,所述支架主体上设置有与所述第一减重孔相连通的第二减重孔。

10.进一步,所述支架主体上设置有第三减重孔,所述第三减重孔位于所述第二减重孔的前侧。

11.进一步,所述支架主体上设置有第一纵向加强筋以及第二纵向加强筋,所述第一纵向加强筋从所述支架主体上延伸至所述左侧板体的下部,所述第二纵向加强筋从所述支架主体上延伸至所述右侧板体的下部。

12.进一步,所述支架主体、第一安装板、第二安装板以及第三安装板为一个整体。

13.进一步,所述支架主体上设置有第一横向加强筋以及第二横向加强筋,所述第一横向加强筋从所述支架主体上延伸至所述第一安装板的下部,所述第二横向加强筋从所述支架主体上延伸至所述第二安装板的下部。

14.进一步,所述连接部呈倾斜状,并且所述连接部沿着从首端指向尾端的方向向上倾斜。

15.进一步,所述支撑凸台呈圆台状。

16.进一步,所述支架主体上设置有让位凹槽,所述让位凹槽上开设有线束过孔。

17.本实用新型的有益效果是:

18.1、本实用新型能够实现ibcm本体与ibcm安装支架的可拆卸连接,并且ibcm安装支架不需要通过多个螺栓固定ibcm本体,装配更加简单,能够提高装配效率,降低生产成本;

19.2、本实用新型的ibcm安装支架结构简单,重量轻,能够降低制造成本,有利于整车轻量化;

20.3、本实用新型的支撑弹片具有弹性,能够便于ibcm本体的左部的安装,支撑弹片以及支撑凸台能够为ibcm本体提供足够的支撑力;

21.4、本实用新型的连接板体能够增加第三安装板的整体强度,防止左侧板体以及右侧板体在与车体连接后发生变形,从而防止ibcm本体的安装位置发生偏移。

附图说明

22.为了使本实用新型的目的、技术方案和有益效果更加清楚,本实用新型提供如下附图进行说明:

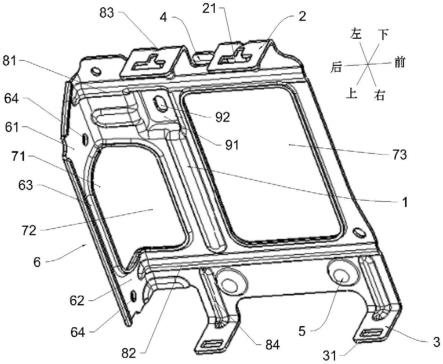

23.图1为本实用新型的结构示意图;

24.图2为本实用新型与ibcm本体连接的结构示意图之一;

25.图3为图2的a-a截面示意图;

26.图4为本实用新型与ibcm本体连接的结构示意图之二;

27.图5为图4的b-b截面示意图;

28.图6为图4的c-c截面示意图;

29.图7为图4的d-d截面示意图。

30.附图中标记如下:

31.1-支架主体,2-第一安装板,21-插接孔,3-第二安装板,31-卡接孔,4-支撑弹片,41-连接部,42-支撑部,5-支撑凸台,6-第三安装板,61-左侧板体,62-右侧板体,63-连接板

体,64-支架安装孔,71-第一减重孔,72-第二减重孔,73-第三减重孔,81-第一纵向加强筋,82-第二纵向加强筋,83-第一横向加强筋,84-第二横向加强筋,91-让位凹槽,92-线束过孔;

32.10-ibcm本体,101-插接件,102-插槽,103-卡扣。

具体实施方式

33.下面结合附图和实施例对本实用新型的技术方案作详细说明。

34.如图1-图7所示,本实施例中的一种ibcm安装支架,包括支架主体1,还包括多个第一安装板2以及多个第二安装板3;

35.第一安装板2上设置有用于与ibcm本体10连接的插接孔21,多个第一安装板2的下部均与支架主体1的左部连接,多个第一安装板2的上部均悬空;支架主体1的左部设置有支撑弹片4,支撑弹片4包括连接部41和支撑部42,连接部41的首端与支架主体1连接,连接部41的尾端与支撑部42连接,支撑部42悬空于支架主体1的上方,支撑部42的上端面位于插接孔21的下方;

36.第二安装板3上设置有用于与ibcm本体10连接的卡接孔31,多个第二安装板3的下部均与支架主体1的右部连接,多个第二安装板3的上部均悬空;支架主体1的右部设置有支撑凸台5,支撑凸台5的上端面位于卡接孔31的下方。

37.在本实施例中第一安装板2以及第二安装板3的数量均为两个,ibcm本体10的左侧壳体上设置有用于与插接孔21连接的插接件101,ibcm本体10的右侧壳体上设置有供第二安装板3插入的插槽102,插槽102内设置有用于与卡接孔31连接的卡扣103;将ibcm本体10与ibcm安装支架连接时,首先将ibcm安装支架的左部与ibcm本体10连接,同时保证ibcm安装支架的右部与ibcm本体10之间具有较大间隙,此时ibcm本体10的下端面与支架主体1具有一定的夹角,具体操作为移动ibcm本体10的左部,使各个插接件101倾斜的插入对应的插接孔21中,使ibcm本体10的下端面的左部与支撑部42的上端面相接触,然后将ibcm安装支架的右部与ibcm本体10连接,具体操作为移动ibcm安装支架的右部,ibcm安装支架的下端面逐渐靠近ibcm本体10的下端面,此过程中ibcm本体10的下端面的左部压迫支撑弹片4使支撑弹片4形变,然后将两个第二安装板3分别插入插槽102中,用力推动ibcm本体10使卡扣103与卡接孔31卡接,卡接完成后支撑弹片4恢复形状,此时ibcm本体10的下端面同时与支撑部42的上端面以及支撑凸台5的上端面相抵靠,ibcm本体10的左部被支撑部42的上端面以及插接孔21固定,ibcm本体10的右部被支撑凸台5的上端面以及卡接孔31固定,实现ibcm本体10与ibcm安装支架的可拆卸连接。ibcm安装支架不需要通过多个螺栓固定ibcm本体10,装配更加简单,能够提高装配效率,降低生产成本,并且ibcm安装支架结构简单,重量轻,能够降低制造成本,有利于整车轻量化。支撑弹片4具有弹性,能够便于ibcm本体10的左部的安装,支撑弹片4以及支撑凸台5能够为ibcm本体10提供足够的支撑力。

38.本实施例中,还包括第三安装板6,第三安装板6包括左侧板体61、右侧板体62以及连接板体63,连接板体63的左右两侧分别与左侧板体61以及右侧板体62的上部连接,左侧板体61以及右侧板体62的下部均与支架主体1的后部连接,左侧板体61以及右侧板体62分别设置有支架安装孔64。ibcm本体10与ibcm安装支架连接后,通过第三安装板6与车体连接,从而将ibcm本体10与ibcm安装支架安装在车体上。连接板体63能够增加第三安装板6的

整体强度,防止左侧板体61以及右侧板体62在与车体连接后发生变形,从而防止ibcm本体10的安装位置发生偏移。

39.本实施例中,左侧板体61与右侧板体62之间形成第一减重孔71,支架主体1上设置有与第一减重孔71相连通的第二减重孔72。左侧板体61、右侧板体62以及连接板体63组成“u”形结构,能够进一步降低ibcm安装支架的重量,同时能够在加工制造时便于冲压以及折弯。

40.本实施例中,支架主体1上设置有第三减重孔73,第三减重孔73位于第二减重孔72的前侧,能够进一步降低ibcm安装支架的重量。

41.本实施例中,支架主体1上设置有第一纵向加强筋81以及第二纵向加强筋82,第一纵向加强筋81从支架主体1上延伸至左侧板体61的下部,第二纵向加强筋82从支架主体1上延伸至右侧板体62的下部。第一纵向加强筋81不仅能够增加支架主体1的强度,还能够增加左侧板体61的强度,第二纵向加强筋82不仅能够增加支架主体1的强度,还能够增加右侧板体62的强度,从而能够使ibcm安装支架与车体的连接更加可靠。

42.本实施例中,支架主体1、第一安装板2、第二安装板3以及第三安装板6为一个整体。ibcm安装支架先通过冲压加工出支架主体1、未折弯前的第一安装板2、未折弯前的第二安装板3、未折弯前的第三安装板6、支撑弹片4、支撑凸台5、各个减重孔以及各个加强筋等特征,然后对第一安装板2、第二安装板3以及第三安装板6进行折弯,从而加工出ibcm安装支架。

43.本实施例中,支架主体1上设置有第一横向加强筋83以及第二横向加强筋84,第一横向加强筋83从支架主体1上延伸至第一安装板2的下部,第二横向加强筋84从支架主体1上延伸至第二安装板3的下部。第一横向加强筋83不仅能够增加支架主体1的强度,还能够增加第一安装板2的强度,第二横向加强筋84不仅能够增加支架主体1的强度,还能够增加第二安装板3的强度,从而能够使ibcm安装支架与ibcm本体10的连接更加可靠。

44.本实施例中,连接部41呈倾斜状,并且连接部41沿着从首端指向尾端的方向向上倾斜,能够使ibcm本体10与支撑部42相抵靠时能够使支撑弹片4变形。

45.本实施例中,支撑凸台5呈圆台状,便于冲压成型。

46.本实施例中,支架主体1上设置有让位凹槽91,让位凹槽91上开设有线束过孔92,能够便于ibcm本体10与线束接插件连接。

47.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1