一种汽车后轮毂的制作方法

1.本实用新型涉及轮毂技术领域,具体涉及一种汽车后轮毂。

背景技术:

2.轮毂是汽车的主要部件,支撑轮胎中心装在轴上,同时有连接并固定轮边减速器壳和制动鼓的作用。轮毂又叫轮圈,根据材料、直径、成型方式和宽度的不同分为许多类型。

3.目前,市场上现有后轮毂种类繁多,在使用时能够很好的固定轮边减速器和制动鼓,并通过车轮螺栓连接辐板,由于车轮辐板安装在轮边减速器壳上,轮边减速器壳作为车轮的主要支撑存在因强度不足而损坏的问题。理论分析下,完成装配后,位于轮边减速器壳内部的后轮毂可以在结构上提高轮边减速器壳的支撑强度,然而,现有技术下,后轮毂与轮边减速器壳通过法兰盘连接,位于轮减壳内部的后轮毂结构与轮边减速器壳并不接触,没有在结构上考虑提高轮边减速器壳支撑强度的设计,导致起不到间接支撑车轮辐板的作用。

技术实现要素:

4.针对现有技术后轮毂结构不能提高轮边减速器壳支撑强度的问题,本实用新型提供一种汽车后轮毂,通过在后轮毂增加t形加强筋结构,t形加强筋与轮边减速器壳的配合,有效提高了轮边减速器壳对车轮辐板的支撑强度,降低轮边减速器壳因强度不足而损坏的风险。

5.本实用新型提供一种汽车后轮毂,包括:法兰盘、外轴承安装孔和内轴承安装孔,所述外轴承安装孔设置在法兰盘的外侧,所述内轴承安装孔设置在法兰盘的内侧,外轴承安装孔的外圆周上设置有与轮边减速器壳内壁贴合的加强筋。加强筋的外表面与轮边减速器壳内壁贴合,通过加强筋的结构设计,间接为车轮辐板提供支撑,减小了轮边减速器壳因对车轮辐板支撑强度不足而损坏的风险。

6.进一步地,加强筋包括t形加强筋和矩形加强筋。

7.进一步地,矩形加强筋与t形加强筋交替设置在外轴承安装孔的外圆周上。

8.进一步地,矩形加强筋的径向截面形状设置为矩形,t形加强筋的径向截面形状为t形。

9.进一步地,t形加强筋的外表面与轮边减速器壳内壁贴合连接。

10.进一步地,t形加强筋和矩形加强筋的个数分别设置为5个。

11.本实用新型的有益效果在于:该汽车后轮毂通过矩形加强筋和t形加强筋的设置,在保证外轴承安装孔强度的同时,减小了后轮毂轴承安装位置的壁厚,能减轻后轮毂的质量,降低制造成本。同时通过t形加强筋与轮边减速器壳的配合,有效提高了轮边减速器壳对车轮辐板的支撑强度,降低轮边减速器壳因强度不足而损坏的风险。

附图说明

12.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

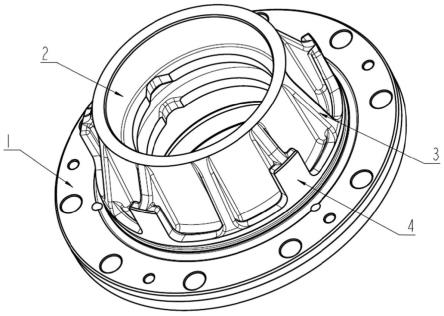

13.图1为本实用新型一个角度的立体结构示意图。

14.图2为本实用新型另一个角度的立体结构示意图。

15.图3为本实用新型的主视结构示意图。

16.图4为沿图3中a-a线的剖视结构示意图。

17.图5为沿图4中b-b线的剖视结构示意图。

18.图6为本实用新型与轮边减速器壳、制动鼓装配的结构示意图。

19.图中,1、法兰盘,2、外轴承安装孔,3、矩形加强筋,4、t形加强筋,5、内轴承安装孔,6、汽车后轮毂、7、轮边减速器壳,8、制动鼓,9、车轮螺栓。

具体实施方式

20.为了使本技术领域的人员更好地理解本实用新型中的技术方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

21.如图1-6所示,一种汽车后轮毂,包括:法兰盘1、外轴承安装孔2和内轴承安装孔5,所述外轴承安装孔2设置在法兰盘1的外侧,所述内轴承安装孔5设置在法兰盘1的内侧,外轴承安装孔2的外圆周上设置有与轮边减速器壳内壁贴合的加强筋。加强筋的外表面与轮边减速器壳内壁贴合,通过加强筋的结构设计,间接为车轮辐板提供支撑,减小了轮边减速器壳因对车轮辐板支撑强度不足而损坏的风险。

22.加强筋包括t形加强筋4和矩形加强筋3,矩形加强筋3的径向截面形状设置为矩形,t形加强筋4的径向截面形状为t形,矩形加强筋3与t形加强筋4交替设置在外轴承安装孔2的外圆周上,t形加强筋4和矩形加强筋3的个数分别设置为5个,t形加强筋4的外表面装配完成之后与轮边减速器壳7内壁贴合连接。

23.本实用新型的有益效果在于:该汽车后轮毂通过矩形加强筋和t形加强筋的设置,在保证外轴承安装孔强度的同时,减小了后轮毂轴承安装位置的壁厚,能减轻后轮毂的质量,降低制造成本。同时通过t形加强筋与轮边减速器壳的配合,有效提高了轮边减速器壳对车轮辐板的支撑强度,降低轮边减速器壳因强度不足而损坏的风险。

24.汽车后轮毂6通过车轮螺栓9与轮边减速器壳7、制动鼓8连接。车轮辐板安装在车轮螺栓9的露出端,由轮边减速器壳7直接为车轮辐板提供支撑;完成装配后,位于轮边减速器壳7内部的汽车后轮毂6的部分在结构上通过t形加强筋4外轮廓表面与轮边减速器壳7的内壁贴合,可间接为车轮辐板提供支撑。综上所述,本实用新型一种汽车后轮毂通过矩形加强筋和t形加强筋结构的设计,降低了制造成本以及轮边减速器壳因强度不足而损坏的风险。

25.以上所述仅为本实用新型的基本原理和主要特征,并不用于限制本实用新型,在

不脱离本实用新型的精神和原则下,所做的任何等同替换、变型和改进等,尤其是加强筋截面形状的变化,均应包含在本实用新型的保护范围之内。

26.尽管通过参考附图并结合优选实施例的方式对本实用新型进行了详细描述,但本实用新型并不限于此。在不脱离本实用新型的精神和实质的前提下,本领域普通技术人员可以对本实用新型的实施例进行各种等效的修改或替换,而这些修改或替换都应在本实用新型的涵盖范围内/任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种汽车后轮毂,其特征在于,包括:法兰盘、外轴承安装孔和内轴承安装孔,所述外轴承安装孔设置在法兰盘的外侧,所述内轴承安装孔设置在法兰盘的内侧,外轴承安装孔的外圆周上设置有与轮边减速器壳内壁贴合的加强筋。2.根据权利要求1所述的汽车后轮毂,其特征在于,加强筋包括t形加强筋和矩形加强筋。3.根据权利要求2所述的汽车后轮毂,其特征在于,矩形加强筋的径向截面形状设置为矩形,t形加强筋的径向截面形状为t形。4.根据权利要求2所述的汽车后轮毂,其特征在于,矩形加强筋与t形加强筋交替设置在外轴承安装孔的外圆周上。5.根据权利要求4所述的汽车后轮毂,其特征在于,t形加强筋和矩形加强筋的个数分别设置为5个。6.根据权利要求2所述的汽车后轮毂,其特征在于,t形加强筋的外表面与轮边减速器壳内壁贴合连接。

技术总结

一种汽车后轮毂,涉及轮毂技术领域,解决了现有技术后轮毂结构不能提高轮边减速器壳支撑强度的问题,包括:法兰盘、外轴承安装孔和内轴承安装孔,所述外轴承安装孔设置在法兰盘的外侧,所述内轴承安装孔设置在法兰盘的内侧,外轴承安装孔的外圆周上设置有与轮边减速器壳内壁贴合的加强筋;该汽车后轮毂通过矩形加强筋和T形加强筋的设置,在保证外轴承安装孔强度的同时,减小了后轮毂轴承安装位置的壁厚,能减轻后轮毂的质量,降低制造成本。同时通过T形加强筋与轮边减速器壳的配合,有效提高了轮边减速器壳对车轮辐板的支撑强度,降低轮边减速器壳因强度不足而损坏的风险。边减速器壳因强度不足而损坏的风险。边减速器壳因强度不足而损坏的风险。

技术研发人员:魏江龙 来莉 吴雪凤 孔卓 秦厚明

受保护的技术使用者:中国重汽集团济南动力有限公司

技术研发日:2022.09.29

技术公布日:2023/1/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1