一种带观察窗的轻型卡车车门结构的制作方法

1.本实用新型涉及一种设有新型观察窗的轻型卡车车门结构,属于轻型卡车技术领域。

背景技术:

2.目前国内轻型卡车车门结构均设计为左、右车门对称且底部封闭、内部结构设计诸多加强板用以提高车门整体性能。但这一方面增大了驾驶员视野盲区,降低了驾驶员的安全性。另一方面车门内部复杂的加强结构也增加了轻卡车门的零件数数量和车门的整体重量,在模具投入成本和生产成本方面都有了不同程度的增加。

技术实现要素:

3.本实用新型所要解决的技术问题是针对现有技术存在的缺陷,提供一种可以降低驾驶员侧方视野盲区、减少车门零件数量、降低车门重量、增强车门刚度的全新轻型卡车车门结构。

4.为解决这一技术问题,本实用新型提供了一种带观察窗的轻型卡车车门结构,包括车门外板、车门内板、车门铰链加强板总成、车门铰链总成、车门外板加强板、车门锁加强板总成、车门导槽总成和车门内板加强板,所述车门外板、车门内板及车门外板加强板上设有观察窗;所述车门内板与车门锁加强板总成、车门铰链加强板总成、车门内板加强板通过点焊形成车门内板分总成,车门内板分总成通过点焊与车门外板加强板在门锁侧、铰链侧、檐口位置、底部预留焊接位置连接形成车门内板总成;所述内板总成上涂膨胀胶并将车门外板与车门内板总成在导槽周边、檐口上部、观察窗周围进行点焊连接,车门铰链与其螺接形成最终的车门总成。

5.所述车门内板的观察窗周圈设有向驾驶室内部凸起的凸起特征一和凸起特征二,车门外板观察窗与车门内板观察窗的开孔处贴合并焊接;观察窗前部距离车门内板前缘241mm,观察窗后缘与座椅前部平齐。

6.所述车门铰链加强板3在e处截面形状降低凹腔深度,加大局部拔模角度。

7.所述车门外板加强板在a、b处设置贯通前后的横筋及纵向的竖筋,所述横筋和竖筋上设有多个漏液孔;在c处设置多个涂胶槽,通过与车门外板观察窗处的局部焊接以及涂膨胀胶粘接,将车门外板和车门外板加强板局部紧密贴合。

8.所述车门锁加强板总成在f处与车门导槽总成焊接。

9.所述车门内板加强板在中部设置贯通纵向的加强筋,所述加强筋上开有漏液孔。

10.所述车门内板加强板中部设置局部凸起并设置安装孔用于安装车门拉手。

11.有益效果:本实用新型与现有技术相比,单侧车门零件数量减少五个以上,同时重量也会单侧降低2kg以上;轻卡车门上新增观察窗结构能有效降低驾驶员视野盲区,为驾驶员行车安全提供保障;本实用新型进行了结构加强,在保证焊接牢固的前提下能够有效吸收撞击能量,进一步提高乘员安全性;本实用新型通过合理布置密封条、扬声器、观察窗、玻

璃升降器、门锁、限位器、玻璃等关键零部件,优化了轻卡车门总成。

附图说明

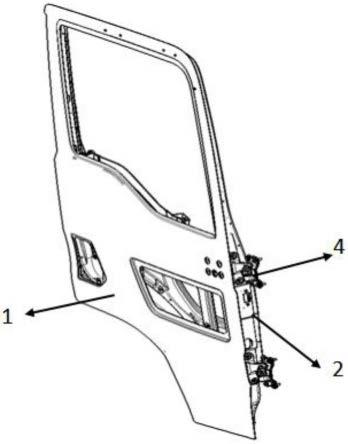

12.图1为本实用新型的立体结构示意图;

13.图2为本实用新型的结构爆炸示意图;

14.图3为本实用新型车门外板的结构示意图;

15.图4为本实用新型车门内板总成板的结构示意图;

16.图5为本实用新型图4的a-a剖面示意图;

17.图6为本实用新型车门加强件的结构爆炸示意图;

18.图7为本实用新型车门外板加强板的结构示意图;

19.图8为本实用新型车门内板加强板的结构示意图;

20.图9为本实用新型车门铰链加强板的结构示意图;

21.图10为本实用新型车门锁加强板的结构示意图。

22.图中:1、车门外板;2、车门内板;3、车门铰链加强板总成;4、车门铰链总成;5、车门外板加强板;6、车门锁加强板总成;7、车门导槽总成;8、车门内板加强板;21、凸起特征一;22、凸起特征二。

具体实施方式

23.下面结合附图及实施例对本实用新型做具体描述。

24.如图1-图10所示,本实用新型提供了一种带观察窗的轻型卡车车门结构,包括车门外板1、车门内板2、车门铰链加强板总成3、车门铰链总成4、车门外板加强板5、车门锁加强板总成6、车门导槽总成7和车门内板加强板8,所述车门外板1、车门内板2及车门外板加强板5上设有观察窗,方便驾驶员观察外部情况,减小了驾驶员的视野盲区;所述车门内板2与车门锁加强板总成6、车门铰链加强板总成3、车门内板加强板8通过点焊形成车门内板分总成,车门内板分总成通过点焊与车门外板加强板5在门锁侧、铰链侧、檐口位置、底部预留焊接位置连接形成车门内板总成;所述内板总成上涂膨胀胶并将车门外板1与车门内板总成在导槽周边、檐口上部、观察窗周围进行点焊连接,通过车门铰链与其螺接形成最终的车门总成。

25.所述车门内板2的观察窗周圈设有向驾驶室内部凸起的凸起特征一21和凸起特征二22,凸起特征一21可有效避免车门内侧的水流进驾驶室内部,凸起特征二22可有效防止观察窗内密封条卡接边位置的积水,两道凸起还可增加车门内板整体刚度;车门外板1与车门内板2观察窗开孔处贴合并焊接,在增加车门外板刚度的同时增加了整个车门的承载能力;观察窗前部距离车门内板2前缘241mm,已经是在避让车门限位器的前提下可以达到的最前缘距离,观察窗后缘与座椅前部平齐,在保证限位器、玻璃升降器、扬声器等配置正常布置的情况下,观察窗长度可做到346mm、宽度可做到180mm。

26.所述车门铰链加强板3在e处截面形状降低凹腔深度,加大局部拔模角度,解决冲压成型性问题,将车门铰链加强板3集成为一个部件,减少了产品零件数量,降低了产品重量,节约产品开发费用。

27.所述车门外板加强板5在a、b处设置贯通前后的横筋及纵向的竖筋。增加了车门外

板加强板5的刚度,所述横筋和竖筋上设有多个漏液孔,以解决增加横筋和竖筋后容易出现电泳的不良问题;在c处设置多个涂胶槽,通过与车门外板1观察窗处的局部焊接以及涂膨胀胶粘接,将车门外板1和车门外板加强板5局部紧密贴合,有利于增加车门外板的局部刚度,达到车门外板减薄降重的目的;车门外板加强板5合并了原有车门结构的横向和纵向的加强板,大大降低了产品的零件数量,同时减少了加强板之间的搭接并通过开减重孔降低了车门重量。

28.所述车门锁加强板总成6在f处与车门导槽总成7焊接,通过对车门锁加强板总成6在f处的局部优化,将该处的加强件合并成一个产品件来降低产品的零件数量,同时将门锁安装孔位置处的过孔更改为较大的腰孔,降低了该处因合并产品件带来的焊装时上件困难的问题。

29.所述车门内板加强板8在中部设置贯通纵向的加强筋d,增强了车门纵向传递力;所述加强筋上开有三个漏液孔,改善了产品电泳不良问题。

30.所述车门内板加强板8中部设置局部凸起并设置安装孔用于安装车门拉手,去除了车门拉手安装支架,降低了车门零件数量和产品开发费用。

31.本实用新型减少了零件数量,单侧车门零件数量减少五个以上,同时重量也会单侧降低2kg以上;轻卡车门上新增观察窗结构能有效降低驾驶员视野盲区,为驾驶员行车安全提供保障;本实用新型进行了结构加强,在保证焊接牢固的前提下能够有效吸收撞击能量,进一步提高乘员安全性;本实用新型通过合理布置密封条、扬声器、观察窗、玻璃升降器、门锁、限位器、玻璃等关键零部件,优化了轻卡车门总成。

32.本实用新型上述实施方案,只是举例说明,不是仅有的,所有在本实用新型范围内或等同本实用新型的范围内的改变均被本实用新型包围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1