一种安装在车辆顶部的外廓尺寸检测仪校准装置的制作方法

1.本实用新型涉及机动车外廓尺寸测量技术领域,特别是涉及一种安装在车辆顶部的外廓尺寸检测仪校准装置。

背景技术:

2.机动车超载超限已成为严重影响人们生命财产安全、危机社会经济秩序的一个突 出问题。为了从源头上治理车辆的超载超限,我国已经颁布实施国家标准gb1589-2004《道 路机动车外廓尺寸、轴荷及质量》、gb7258-2012《机动车运行安全技术条件》,要求各个机动车检测站必须对机动车的外廓尺寸进行检测。目前机动车检测站通过车辆外廓检测仪对车辆的外廓尺寸进行检测,具体的检测过程是,车辆以一定速度通过车辆外廓检测仪的检测区域,车辆外廓检测仪就会获得车辆的长度、宽度和高度数据,为了保证车辆外廓检测仪的检测精度,需要定期对车辆外廓检测仪进行长度、宽度、高度测量的检定。

3.中国专利授权公告号cn 215832662 u公开了一种车辆外廓尺寸检测仪用计量校准装置,包括:长度测量杆组件、长度测量辅助杆、宽度测量杆组件、宽度测量辅助杆和高度测量杆组件;所述长度测量杆组件、宽度测量杆组件和宽度测量辅助杆上分别套装连接有单向调节连接组件,所述长度测量辅助杆上套装连接有双向调节连接组件,所述高度测量杆组件上套装连接有竖直调节连接组件;所述双向调节连接组件包括第一矩形框件、螺杆调节件和第一u形安装架,所述第一矩形框件通过螺杆调节件与第一u形安装架连接,所述第一u形安装架的两端分别连接有吸盘 和强磁件;所述单向调节连接组件包括第二矩形框件和与第二矩形框件连接的第二u形安装架,所述第二u形安装架的两端别连接连接有所述的吸盘和强磁件。

4.上述中的现有技术方案存在以下缺陷:

5.长度测量杆组件、宽度测量杆组件和宽度测量辅助杆需要通过单向调节连接组件安装在箱式汽车上,长度测量辅助杆通过双向调节连接组件安装在箱式汽车上,高度测量杆组件通过竖直调节连接组件安装在箱式汽车上,在使用前,还需要使用激光测距离传器测量长度测量杆组件与长度测量辅助杆之间的最小距离,宽度测量杆组件与宽度测量辅助杆之间的最小距离及高度测量杆组件顶端与地面之间的距离,增加了安装及调试的工作量。

技术实现要素:

6.本实用新型主要解决的技术问题是提供一种安装在车辆顶部的外廓尺寸检测仪校准装置,降低了安装及调试的工作量。

7.为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种安装在车辆顶部的外廓尺寸检测仪校准装置,包括:箱式货车,所述箱式货车的顶部连接有井字形安装架,所述井字形安装架上连接有l形固定架;

8.所述井字形安装架沿长度方向上间隔设有贯穿的滑槽一和滑槽二,所述滑槽一内

设有带刻度的第一测量杆组件,所述滑槽二内设有带刻度的第二测量杆组件;

9.所述井字形安装架沿宽度方向上间隔设有贯穿的滑槽三和滑槽四,所述滑槽三内设有带刻度的第三测量杆组件,所述滑槽四内设有带刻度的第四测量杆组件;

10.所述l形固定架上设有垂直于地面的滑槽五,所述滑槽五内设有带刻度的第五测量杆组件。

11.通过采用上述技术方案,安装时,将井字形安装架固定连接在箱式货车的箱体顶部,并且使用测量工具测量井字形安装架的长度和宽度尺寸,使用测量工具测量l形固定架的顶端与地面之间的垂直距离,在进行调试时,将第一测量杆组件沿滑槽一向外侧滑动,第一测量杆组件的外端延伸至箱式货车的外侧,第二测量杆组件沿滑槽二向外侧滑动,第二测量杆组件的外端延伸至箱式货车的外侧,即宽度方向的模拟尺寸为井字形安装架的宽度、第一测量杆组件移出滑槽一的长度及第二测量杆组件移出滑槽二的长度之和,将第三测量杆组件沿滑槽三向外侧滑动,第三测量杆组件的外端延伸至箱式货车车头的前方,第四测量杆组件沿滑槽四向外侧滑动,第四测量杆组件的外端延伸至箱式货车的尾部后方,即长度方向的模拟尺寸为井字形安装架的长度、第三测量杆组件移出滑槽三的长度及第四测量杆组件移出滑槽四的长度之和,将第五测量杆组件沿滑槽五向上方滑动,第五测量杆组件的上端高于箱式货车的最高点,即高度方向的模拟尺寸为第五测量杆组件的顶端与地面之间的垂直距离与第五测量杆组件移出滑槽五的长度尺寸之和,结构简单,操作方便,降低了安装及调试的工作量,提高了工作效率。

12.本实用新型在一较佳示例中可以进一步配置为:所述井字形安装架包括第一矩形管、第二矩形管、第三矩形管和第四矩形管,所述第一矩形管和第二矩形管间隔平行设置,所述第三矩形管和第四矩形管均垂直于第一矩形管且间隔设置,所述第三矩形管、第四矩形管均连接在第一矩形管和第二矩形管的上平面,所述第一矩形管的内孔为所述的滑槽一,所述第二矩形管的内孔为所述的滑槽二,所述第三矩形管的内孔为所述的滑槽三,所述第四矩形管的内孔为所述的滑槽四,所述第一矩形管和第二矩形管上分别间隔连接有若干l形固定板。

13.通过采用上述技术方案,第一矩形管、第二矩形管通过第三矩形管和第四矩形管固定连接,从而形成结构稳定的安装架,l形固定板与箱式货车的车箱顶部连接,从而对井字形安装架形成固定效果。

14.本实用新型在一较佳示例中可以进一步配置为:所述l形固定架包括水平杆和竖直设置的第五矩形管,所述水平杆的一端与井字形安装架连接,另一端与第五矩形管连接,所述第五矩形管的内孔为所述的滑槽五。

15.通过采用上述技术方案,由于水平杆的使用,使得第五矩形管与井字形安装架间接固定连接。

16.本实用新型在一较佳示例中可以进一步配置为:所述第一测量杆组件包括第一测量杆和第一钢尺,所述第一测量杆上设有第一凹槽,所述第一凹槽内连接有所述的第一钢尺,所述第二测量杆组件包括第二测量杆和第二钢尺,所述第二测量杆上设有第二凹槽,所述第二凹槽内连接有所述的第二钢尺,所述第三测量杆组件包括第三测量杆和第三钢尺,所述第三测量杆上设有第三凹槽,所述第三凹槽内连接有所述的第三钢尺,所述第四测量杆组件包括第四测量杆和第四钢尺,所述第四测量杆上设有第四凹槽,所述第四凹槽内连

接有所述的第四钢尺,所述第五测量杆组件包括第五测量杆和第五钢尺,所述第五测量杆上设有第五凹槽,所述第五凹槽内连接有所述的第五钢尺。

17.通过采用上述技术方案,通过第一钢尺的使用,可以快速读出第一测量杆的外端移出第一凹槽的长度,通过第二钢尺的使用,可以快速读出第二测量杆的外端移出第二凹槽的长度,通过第三钢尺的使用,可以快速读出第三测量杆的外端移出第三凹槽的长度,通过第四钢尺的使用,可以快速读出第四测量杆的外端移出第四凹槽的长度,通过第五钢尺的使用,可以快速读出第五测量杆的上端向下移出第五凹槽的长度。

18.本实用新型在一较佳示例中可以进一步配置为:所述第一矩形管的上平面设有第一腰形孔,所述第一腰形孔设有限位柱体一,所述限位柱体一的下端与第一测量杆组件连接,所述第二矩形管的上平面设有第二腰形孔,所述第二腰形孔设有限位柱体二,所述限位柱体二的下端与第二测量杆组件连接,所述第三矩形管的上平面设有第三腰形孔,所述第三腰形孔设有限位柱体三,所述限位柱体三的下端与第三测量杆组件连接,所述第四矩形管的上平面设有第四腰形孔,所述第四腰形孔设有限位柱体四,所述限位柱体四的下端与第四测量杆组件连接。

19.通过采用上述技术方案,通过连接在第一测量杆组件上的限位柱体一在第一腰形孔内滑动,从而防止第一测量杆组件脱离滑槽一,通过连接在第二测量杆组件上的限位柱体二在第二腰形孔内滑动,从而防止第二测量杆组件脱离滑槽二,通过连接在第三测量杆组件上的限位柱体三在第三腰形孔内滑动,从而防止第三测量杆组件脱离滑槽三,通过连接在第四测量杆组件上的限位柱体四在第四腰形孔内滑动,从而防止第四测量杆组件脱离滑槽四。

20.本实用新型在一较佳示例中可以进一步配置为:所述第一矩形管、第二矩形管、第三矩形管、第四矩形管和第五矩形管上分别穿设有锁紧杆件,所述锁紧杆件包括螺母和螺纹连接在螺母内的蝶形螺栓。

21.通过采用上述技术方案,转动第一矩形管上锁紧杆件的蝶形螺栓,蝶形螺栓的末端与第一测量杆组件紧密连接,从而达到阻止第一测量杆组件移动的目的,转动第二矩形管上锁紧杆件的蝶形螺栓,蝶形螺栓的末端与第二测量杆组件紧密连接,从而达到阻止第二测量杆组件移动的目的,转动第三矩形管上锁紧杆件的蝶形螺栓,蝶形螺栓的末端与第三测量杆组件紧密连接,从而达到阻止第三测量杆组件移动的目的,转动第四矩形管上锁紧杆件的蝶形螺栓,蝶形螺栓的末端与第四测量杆组件紧密连接,从而达到阻止第四测量杆组件移动的目的,转动第五矩形管上锁紧杆件的蝶形螺栓,蝶形螺栓的末端与第五测量杆组件紧密连接,从而达到阻止第一测量杆组件移动的目的。

22.综上所述,本实用新型包括以下至少一种有益技术效果:

23.井字形安装架连接在箱式货车的箱体顶部,使用测量工具测量井字形安装架的长度、宽度尺寸及l形固定架的顶端与地面之间的垂直距离,即宽度方向的模拟尺寸为井字形安装架的宽度、第一测量杆组件移出滑槽一的长度及第二测量杆组件移出滑槽二的长度之和,长度方向的模拟尺寸为井字形安装架的长度、第三测量杆组件移出滑槽三的长度及第四测量杆组件移出滑槽四的长度之和,高度方向的模拟尺寸为第五测量杆组件的顶端与地面之间的垂直距离与第五测量杆组件移出滑槽五的长度尺寸之和,结构简单,操作方便,降低了安装及调试的工作量,提高了工作效率,校准工作结束后,可以将第一测量杆组件移入

滑槽一内,第二测量杆组件移入滑槽二内,第三测量杆组件移入滑槽三内,第四测量杆组件移入滑槽四内,第五测量杆组件移入滑槽五内,第五测量杆组件的上端与滑槽五的上端齐平,并且无需将井字形安装架从箱式货车上拆卸下来,方便再次使用。

附图说明

24.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

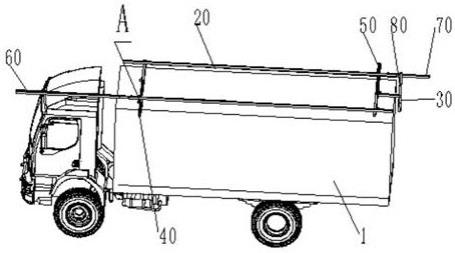

25.图1是本实用新型一种安装在车辆顶部的外扩尺寸检测仪校准装置一较佳实施例的结构示意图。

26.图2是图1中井字形安装架的结构示意图。

27.图3是图1中l形固定架的结构示意图。

28.图4是图1中第一测量杆组件与第一矩形管连接的结构示意图。

29.图5是图1中第二测量杆组件与第二矩形管连接的结构示意图。

30.图6是图1中第三测量杆组件与第三矩形管连接的结构示意图。

31.图7是图1中第四测量杆组件与第四矩形管连接的结构示意图。

32.图8是图1中第五测量杆组件与第五矩形管连接的结构示意图。

33.图9是图1中a处局部放大图。

具体实施方式

34.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本实用新型。

35.需要说明的是,这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

36.参照图1,为本实用新型公开的一种安装在车辆顶部的外扩尺寸检测仪校准装置,包括:箱式货车1,箱式货车1的顶部连接有井字形安装架20,井字形安装架20上连接有l形固定架30,l形固定架30延伸至箱式货车1尾部的外侧。

37.参照图1、图2、图4和图5,井字形安装架20沿长度方向上间隔设有贯穿的滑槽一21和滑槽二22,滑槽一21内设有带刻度的第一测量杆组件40,第一测量杆组件40包括第一测量杆41和第一钢尺42,第一测量杆41上设有第一凹槽43,第一凹槽43内连接有所述的第一钢尺42,滑槽二22内设有带刻度的第二测量杆组件50,第二测量杆组件50包括第二测量杆51和第二钢尺52,第二测量杆51上设有第二凹槽53,第二凹槽53内连接有所述的第二钢尺54。

38.参照图2、图6和图7,井字形安装架20沿宽度方向上间隔设有贯穿的滑槽三23和滑槽四24,滑槽三23内设有带刻度的第三测量杆组件60,第三测量杆组件60包括第三测量杆61和第三钢尺62,第三测量杆61上设有第三凹槽63,第三凹槽63内连接有所述的第三钢尺62,滑槽四24内设有带刻度的第四测量杆组件70,第四测量杆组件70包括第四测量杆71和第四钢尺72,第四测量杆71上设有第四凹槽73,第四凹槽73内连接有所述的第四钢尺72。

39.参照图3和图8,l形固定架30上设有垂直于地面的滑槽五31,滑槽五31内设有带刻度的第五测量杆组件80,第五测量杆组件80包括第五测量杆81和第五钢尺82,第五测量杆81上设有第五凹槽83,第五凹槽83内连接有所述的第五钢尺82。

40.参照图2,井字形安装架20包括第一矩形管25、第二矩形管26、第三矩形管27和第四矩形管28,第一矩形管25和第二矩形管26间隔平行设置,第三矩形管27和第四矩形管28均垂直于第一矩形管25且间隔设置,第三矩形管27、第四矩形管28均连接在第一矩形管25和第二矩形管26的上平面,第一矩形管25的内孔为所述的滑槽一21,第二矩形管26的内孔为所述的滑槽二22,第三矩形管27的内孔为所述的滑槽三23,第四矩形管28的内孔为所述的滑槽四24,第一矩形管25和第二矩形管26上分别间隔连接有若干l形固定板29,l形固定板29与箱式货车1的箱体顶部连接。

41.参照图3,l形固定架30包括水平杆32和竖直设置的第五矩形管33,水平杆32的一端与井字形安装架20连接,另一端与第五矩形管33连接,第五矩形管33的内孔为所述的滑槽五31。

42.参照图4、图5、图6和图7,第一矩形管25的上平面设有第一腰形孔11,第一腰形孔11设有限位柱体一12,限位柱体一11的下端与第一测量杆组件40连接,限位柱体一12在第一腰形孔11内滑动,从而阻止第一测量杆组件40与第一矩形管25脱离,第二矩形管26的上平面设有第二腰形孔13,第二腰形孔13设有限位柱体二14,限位柱体二14的下端与第二测量杆组件50连接,限位柱体二14在第二腰形孔13内滑动,从而阻止第二测量杆组件50与第二矩形管26脱离,第三矩形管27的上平面设有第三腰形孔15,第三腰形孔15设有限位柱体三16,限位柱体三16的下端与第三测量杆组件60连接,限位柱体三16在第三腰形孔15内滑动,从而阻止第三测量杆组件60与第三矩形管27脱离,第四矩形管28的上平面设有第四腰形孔17,第四腰形孔17设有限位柱体四18,限位柱体四18的下端与第四测量杆组件70连接,限位柱体四18在第四腰形孔17内滑动,从而阻止第四测量杆组件70与第四矩形管28脱离。

43.参照图1和图9,第一矩形管25、第二矩形管26、第三矩形管27、第四矩形管28和第五矩形管33上分别穿设有锁紧杆件90,锁紧杆件90包括螺母91和螺纹连接在螺母91内的蝶形螺栓92。

44.本实施例的实施原理为:安装时,将井字形安装架20固定连接在箱式货车1的箱体顶部,并且使用测量工具测量井字形安装架20的长度和宽度尺寸,使用测量工具测量l形固定架30的顶端与地面之间的垂直距离,在进行调试时,将第一测量杆组件40沿滑槽一21向外侧滑动,第一测量杆组件40的外端延伸至箱式货车的外侧,可以通过观察第一钢尺42的刻度得出第一测量杆组件40移出滑槽一21的长度,第二测量杆组件50沿滑槽二22向外侧滑动,第二测量杆组件50的外端延伸至箱式货车1的外侧,可以通过观察第二钢尺52的刻度得出第二测量杆组件50移出滑槽二22的长度,即宽度方向的模拟尺寸为井字形安装架20的宽度、第一测量杆组件40移出滑槽一21的长度及第二测量杆组件50移出滑槽二22的长度之和,将第三测量杆组件60沿滑槽三23向外侧滑动,第三测量杆组件60的外端延伸至箱式货车1车头的前方,可以通过观察第三钢尺62的刻度得出第三测量杆组件60移出滑槽三23的长度,第四测量杆组件70沿滑槽四24向外侧滑动,第四测量杆组件70的外端延伸至箱式货车1的尾部后方,可以通过观察第四钢尺72的刻度得出第四测量杆组件70移出滑槽四24的长度,即长度方向的模拟尺寸为井字形安装架20的长度、第三测量杆组件60移出滑槽三23

的长度及第四测量杆组件70移出滑槽四24的长度之和,将第五测量杆组件80沿滑槽五31向上方滑动,第五测量杆组件80的上端高于箱式货车1的最高点,即高度方向的模拟尺寸为第五测量杆组件80的顶端与地面之间的垂直距离与第五测量杆组件80移出滑槽五31的长度尺寸之和,结构简单,安装及调试容易,降低了安装及调试的工作量,提高了工作效率。

45.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1