实心轮胎的制作方法

本技术涉及实心轮胎领域。

背景技术:

1、实心轮胎具有负荷承载大、防刺扎,后期维护方便等特点,一般用于低速行驶的高负荷车辆或机械。在高载荷及复杂路面的情况下使用时,轮胎应有优秀的通过性,避免车辆运行中发生偏磨,花纹撕裂掉块等异常磨损情况,由于实心胎通过使用弹性胶质完全填充轮胎内部,因此在负荷过高的行驶过程中,轮胎内部生热快且不易散热,也会加快轮胎的磨耗,降低轮胎耐久性能,减少使用寿命。

2、cn110466288a公开了一种散热型矿山轮胎胎面结构,胎面上分布有成排的花纹块,相邻花纹块之间形成花纹沟,所述花纹块底部、轮胎带束层上方设置有贯通轮胎两侧的散热通道,散热通道与外界空气连通,通过空气实现轮胎胎面散热。这种散热通道位于胎面下方,在高载荷条件下,散热通道会因为增大而变形压缩,进一步减小与空气的接触面,导致换热效率低下,散热效果不理想。cn217892410u公开了一种高驱动高散热的轮胎,胎面设有多个沿径向设置的多个第一花纹沟,第一花纹沟的两端贯穿胎面并延伸至两侧的胎肩上,第一花纹沟之间设置第二花纹沟,第二花纹沟内设置第一散热孔,胎肩上设置第二散热孔,这种散热孔的开口与地面接触,容易被堵塞,因此散热效果也不理想。除此之外,上述方案还存在胎面磨耗大,耐撕裂性差的问题。

技术实现思路

1、为了解决实心轮胎磨耗异常、花纹撕裂及轮胎内部散热的问题,本发明提供一种实心轮胎,通过加深花纹沟、增加花纹防撕裂凸台和增加防滑沟设计的方式来克服上述缺陷,以达到改善磨耗,花纹撕裂及散热问题,延长轮胎使用寿命的效果。

2、本实用新型是采用以下的技术方案实现的:

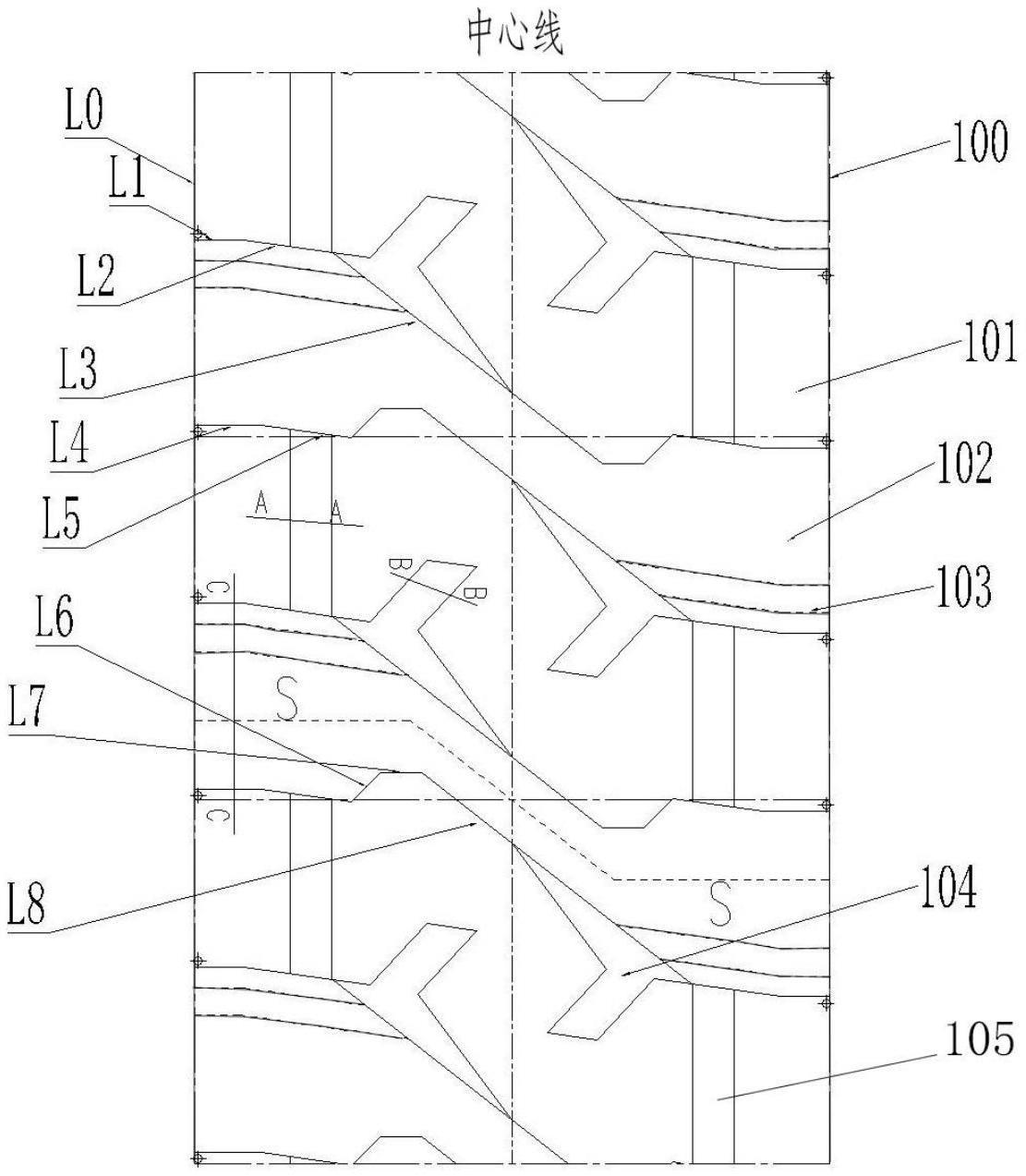

3、一种实心轮胎,所述实心轮胎的胎面上设置花纹块、花纹沟、防撕裂凸台、防滑沟及排水沟,花纹沟斜向贯穿整个胎面,花纹沟为中心对称图形,对称中心在胎面中心线上,花纹沟从胎面中心到边部沟槽的宽度逐渐急剧增大,深度急剧加深;排水沟为两条,设置在胎面中心线的两侧,纵向贯穿整个胎面;花纹块为条状,被排水沟分割成三部分:中心花纹块和肩部花纹块,中心花纹块上中心线的两侧反向分布两个防滑沟,防滑沟的一端呈喇叭口状,连接花纹沟,另一端的上下壁线平行,并延伸至中心花纹块的中部;花纹沟的上壁面设置防撕裂凸台,防撕裂凸台位于肩部花纹块。

4、所述花纹沟边部沟槽的宽度为中段沟槽宽度的1.8-3倍,优选2-2.5倍,花纹沟边部沟槽的深度为中段沟槽深度的4-7倍,优选5-6倍。

5、所述排水沟为非对称沟,其外侧沟壁角度(c)为25°~30°,优选28°,内侧沟壁角度(d)为50°~55°,优选53°。

6、所述排水沟到到胎面中心线的距离为胎面宽度的38~42%,优选40%。

7、所述防滑沟的另一端的上沟壁角度(e)为10°~15°,优选13°,下沟壁角度(f)为3°~8°,优选5°。

8、所述花纹沟的上壁线由第一线段(l1)、第二线段(l2)和第三线段(l3)三条线段连接而成,下壁线由第四线段(l4)、第五线段(l5)、第六线段(l6)、第七线段(l7)和第八线段(l8)五条线段连接而成,胎面边缘线为线段(l0),第一线段(l1)与线段(l0)的夹角为88-92°,其末端到中心线的距离为1/2胎面宽度的84-85%,第二线段(l2)与线段(l0)的夹角为80-84°,其末端到中心线的距离为1/2胎面宽度的56.0-56.8%,第三线段(l3)与线段(l0)的夹角为50-54°;第四线段(l4)与线段(l0)的夹角为88-92°,其末端到中心线的距离为1/2胎面宽度的78.7-79.5%,第五线段(l5)与线段(l0)的夹角为80-84°,其末端到中心线的距离为1/2胎面宽度的50-51%,第六线段(l6)与线段(l0)的夹角为133-137°,其末端到中心线的距离为1/2胎面宽度的41-42%,第七线段(l7)与线段(l0)的夹角为88-92°,其末端到中心线的距离为1/2胎面宽度的28-29%,第八线段(l8)与线段(l0)的夹角为50-54°。

9、所述花纹沟的上壁线由第一线段(l1)、第二线段(l2)和第三线段(l3)三条线段连接而成,下壁线由第四线段(l4)、第五线段(l5)、第六线段(l6)、第七线段(l7)和第八线段(l8)五条线段连接而成,胎面边缘线为线段(l0),第一线段(l1)与线段(l0)的夹角为90°,其末端到中心线的距离为1/2胎面宽度的84.5%,第二线段(l2)与线段(l0)的夹角为82°,其末端到中心线的距离为1/2胎面宽度的56.4%,第三线段(l3)与线段(l0)的夹角为52°;第四线段(l4)与线段(l0)的夹角为90°,其末端到中心线的距离为1/2胎面宽度的79.1%,第五线段(l5)与线段(l0)的夹角为82°,其末端到中心线的距离为1/2胎面宽度的50.5%,第六线段(l6)与线段(l0)的夹角为135°,其末端到中心线的距离为1/2胎面宽度的41.5%,第七线段(l7)与线段(l0)的夹角为90°,其末端到中心线的距离为1/2胎面宽度的28.5%,第八线段(l8)与线段(l0)的夹角为52°。

10、所述防撕裂凸台为两阶层,两层壁线均与第一线段(l1)、第二线段(l2)平行,花纹沟的下沟壁角度(a)为5°~10°,优选8°,上沟壁角度(b)为3°~8°,优选5°。

11、所述花纹块为变节距花纹设计。

12、有益效果:

13、在花纹块上采用增加防滑沟的设计,提高了轮胎的防滑和牵引性;花纹沟的多角度设计,保证了轮胎的高通过性和牵引性,花纹沟深度由胎面到花纹沟底的小角度斜向设计,可以使轮胎在使用过程中逐渐增大其接地面积,在增强轮胎耐磨性的同时降低了磨耗异常问题的发生;花纹沟从胎面中心到边部沟槽的宽度逐渐增大,保证了卡入沟中的异物从中间到边部顺利排除,能有效的解决异物问题,提高轮胎自洁性;花纹沟的深度和宽度的设计还可以有效改善实心轮胎散热慢的问题;防撕裂凸台设计加强了花纹块肩部的强度,增强整体花纹块的刚性,降低了轮胎在行驶中花纹撕裂掉块问题的发生。

技术特征:

1.一种实心轮胎,其特征在于,所述实心轮胎的胎面上设置花纹块、花纹沟、防撕裂凸台、防滑沟及排水沟,花纹沟斜向贯穿整个胎面,花纹沟为中心对称图形,对称中心在胎面中心线上,花纹沟从胎面中心到边部沟槽的宽度逐渐急剧增大,深度急剧加深;排水沟为两条,设置在胎面中心线的两侧,纵向贯穿整个胎面;花纹块为条状,被排水沟分割成三部分:中心花纹块和肩部花纹块,中心花纹块上中心线的两侧反向分布两个防滑沟,防滑沟的一端呈喇叭口状,连接花纹沟,另一端的上下壁线平行,并延伸至中心花纹块的中部;花纹沟的上壁面设置防撕裂凸台,防撕裂凸台位于肩部花纹块。

2.根据权利要求1所述的实心轮胎,其特征在于,所述花纹沟的边部沟槽的宽度为其中段沟槽宽度的1.8-3倍,花纹沟边部沟槽的深度为其中段沟槽深度的4-7倍。

3.根据权利要求1所述的实心轮胎,其特征在于,所述排水沟为非对称沟,其外侧沟壁角度(c)为25°~30°,内侧沟壁角度(d)为50°~55°。

4.根据权利要求1所述的实心轮胎,其特征在于,所述排水沟到到胎面中心线的距离为胎面宽度的38~42%。

5.根据权利要求1所述的实心轮胎,其特征在于,所述防滑沟的另一端的上沟壁角度(e)为10°~15°,下沟壁角度(f)为3°~8°。

6.根据权利要求1所述的实心轮胎,其特征在于,所述花纹沟的上壁线由第一线段(l1)、第二线段(l2)和第三线段(l3)三条线段连接而成,下壁线由第四线段(l4)、第五线段(l5)、第六线段(l6)、第七线段(l7)和第八线段(l8)五条线段连接而成,胎面边缘线为线段(l0),第一线段(l1)与线段(l0)的夹角为88-92°,其末端到中心线的距离为1/2胎面宽度的84-85%,第二线段(l2)与线段(l0)的夹角为80-84°,其末端到中心线的距离为1/2胎面宽度的56.0-56.8%,第三线段(l3)与线段(l0)的夹角为50-54°;第四线段(l4)与线段(l0)的夹角为88-92°,其末端到中心线的距离为1/2胎面宽度的78.7-79.5%,第五线段(l5)与线段(l0)的夹角为80-84°,其末端到中心线的距离为1/2胎面宽度的50-51%,第六线段(l6)与线段(l0)的夹角为133-137°,其末端到中心线的距离为1/2胎面宽度的41-42%,第七线段(l7)与线段(l0)的夹角为88-92°,其末端到中心线的距离为1/2胎面宽度的28-29%,第八线段(l8)与线段(l0)的夹角为50-54°。

7.根据权利要求6所述的实心轮胎,其特征在于,所述防撕裂凸台为两阶层,两层壁线均与第一线段(l1)、第二线段(l2)平行,花纹沟的下沟壁角度(a)为5°~10°,上沟壁角度(b)为3°~8°。

技术总结

本技术涉及实心轮胎领域,为了解决实心轮胎磨耗异常、花纹撕裂及轮胎内部散热的问题,本发明提供一种实心轮胎,实心轮胎的胎面上设置花纹块、花纹沟、防撕裂凸台、防滑沟及排水沟,花纹沟斜向贯穿整个胎面,花纹沟为中心对称图形,花纹沟从胎面中心到边部沟槽的宽度逐渐急剧增大,深度急剧加深;排水沟为两条,设置在胎面中心线的两侧,纵向贯穿整个胎面;花纹块为条状,被排水沟分割成三部分,中心花纹块上中心线的两侧反向分布两个防滑沟,防滑沟的一端呈喇叭口状,连接花纹沟,另一端的上下壁线平行,延伸至中心花纹块的中部;花纹沟的上壁面设置防撕裂凸台。本技术改善了实心轮胎的磨耗,花纹撕裂及散热问题。

技术研发人员:赵兴祥,高增龙,程莉

受保护的技术使用者:赛轮集团股份有限公司

技术研发日:20221227

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!