一种基于受力变化的货物位移预测矫正系统和方法与流程

本发明涉及货物位移预测矫正,特别涉及一种基于受力变化的货物位移预测矫正系统和方法。

背景技术:

1、在物流运输中,车厢内的货物通常会发生一定程度的位移。在路况较差或行驶不规范时,货物的位移距离更大,在货物叠放时甚至会造成货物跌落和磨损的情况,对货物的完整性造成了一定程度的影响。

2、现有技术中,通常使用固定大小的货柜保存货物,但由于货物体积大小不一致,货物存在不能放入货柜或放入货柜后存在较大空隙的情况,货物不能放入货柜降低了适用性,货柜内货物存在较大空隙时不能有效防止货物和货柜之间的碰撞,仍会一定程度上降低货物的完整性,并且采用货柜时开关柜门不方便。存在不能根据货物体积调整货柜大小和不能降低货物碰撞损伤的问题。

3、例如,一种在中国专利文献上公开的“一种自动快递发放车厢”,其公告号:cn107640229a,其申请日:2017年10月25日,该发明包括车厢箱体、储物柜、载物台、轨道和控制单元,储物柜包括固定储物柜,固定储物柜上设置多个储物单元,储物单元包括壳体、中间隔板、储物电机、第一连杆、第二连杆、箱门和支撑杆,载物台包括行走机构和升降机构,行走机构包括行走车轮、底板和载物台电机,升降机构为剪叉式升降台,控制单元包括控制器、输入器、驱动器和升降气缸控制阀。本发明结构简单,操作方便灵活,可以实现自动快速找件,提高发件效率,减少因发件费时造成的人员聚集和混乱,但是存在不能根据货物体积调整货柜大小和不能降低货物碰撞损伤的问题。

技术实现思路

1、针对现有技术不能根据货物体积调整货柜大小和不能减小货物碰撞损伤的不足,本发明提出了一种基于受力变化的货物位移预测矫正系统和方法,能根据货物体积调整限位模块大小,能降低货物碰撞损伤。

2、以下是本发明的技术方案,一种基于受力变化的货物位移预测矫正系统,包括:控制模块,控制模块连接限位模块、预警模块和分析模块,分析模块连接和测力模块。

3、本方案中,根据货物大小调整限位模块的长度和高度,通过若干组限位模块适应货物的宽度,从而使得限位模块和货物大小契合,能根据货物体积调整限位模块大小,通过分析模块分析测力模块采集的图像从而得出惯性力,根据惯性力预测限位模块内的货物的位移趋势,控制模块控制限位模块的伸缩带长短,使得货物在位移时接触伸缩带从而化解惯性力,能降低货物碰撞损伤,当惯性力大于阈值时,通过预警模块提醒驾驶员安全规范行驶,进一步提高货物的完整性。

4、作为优选,限位模块中,第一限位杆的上端部设置套杆,第二限位杆的下端部设置电动卷带器,电动卷带器连接伸缩带和电源,伸缩带通过套环连接套杆,第一限位杆设置于第二限位杆上方,第一伸缩杆设置有第一伸缩器,第二限位杆设置有第二伸缩器,电动卷带器信号连接控制模块。

5、本方案中,通过第一限位杆和第二限位杆夹取货物,通过伸缩带对货物的进行防护,电动卷带器用于控制伸缩带的长短,从而改变伸缩带的张力,使得货物在位移时接触伸缩带进行防护。第一限位杆的上端部设置套杆,使得伸缩带在自然环境下不会从套杆上滑落,提高结构适用性。

6、作为优选,第一伸缩杆的下表面和第二伸缩杆的上表面设置有防滑涂层,防滑涂层由环氧树脂、石墨烯、丹皮酚、碳纤维粉、邻苯二甲酸二丁酯、二氧化硅、二氧化钛、碳化硅和聚酰胺组成。

7、本方案中,第一伸缩杆的下表面和第二伸缩杆的上表面设置有防滑涂层,防滑涂层的重量份组成为环氧树脂20-50份,石墨烯0.01-0.04份,丹皮酚0.001-0.01份,碳纤维粉0.01-0.8份,邻苯二甲酸二丁酯0.1-3份,二氧化硅1-12份,二氧化钛1-12份,碳化硅0.5-8份,聚酰胺3-16份。通过增加防滑涂层增加货物的摩擦力,减小货物的位移距离,使得货物在接触伸缩带时的冲击力更小,提高系统的稳定性。

8、作为优选,测力模块中,摆球通过摆线连接车厢顶部内壁,第一摄像机设置于摆球的前方,第一参照板设置于摆球的后方,第二摄像机设置于摆球的左方,第二参照板设置于摆球的右方,第一摄像机和第二摄像机连接分析模块。

9、本方案中,通过摆球测量车辆的惯性力,通过两个摄像机采集摆球的位移图像,以参照板作为位移参考便于得出摆球的摆动角度和距离等数据。

10、作为优选,第一摄像机和第一参照板所在直线垂直于第二摄像机和第二参照板所在直线。

11、本方案中,第一摄像机和第一参照板的中心所在直线垂直于第二摄像机和第二参照板的中心所在直线,通过垂直设置的第一摄像机和第二摄像机采集摆球的位移图像,便于分析摆球前后左右四个方向的位移情况,从而根据位移情况控制对应的电动卷带器。

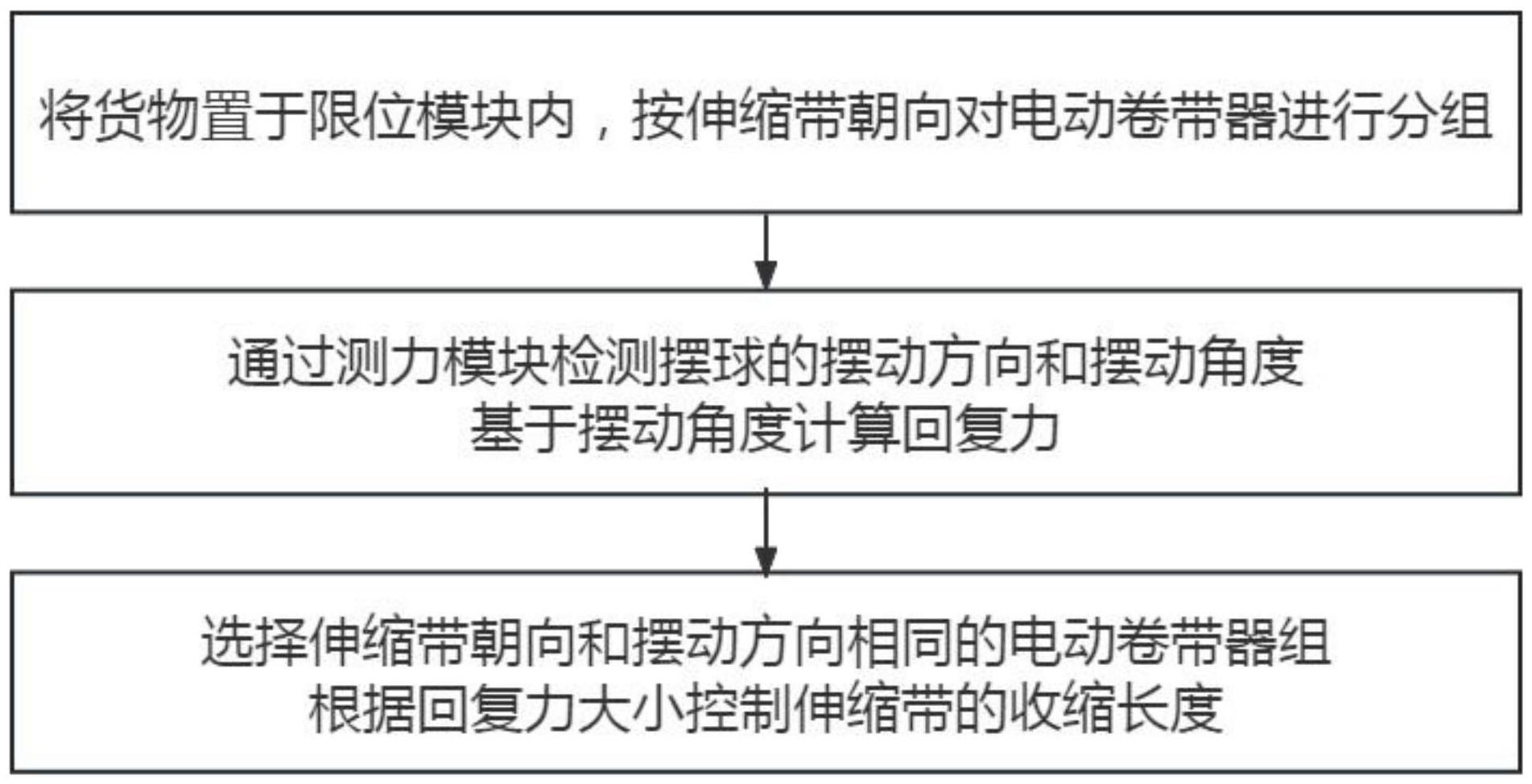

12、一种基于受力变化的货物位移预测矫正方法,包括以下步骤:

13、s1:将货物置于限位模块内,按伸缩带朝向对电动卷带器进行分组;

14、s2:通过测力模块检测摆球的摆动方向和摆动角度,基于摆动角度计算回复力;

15、s3:选择伸缩带朝向和摆动方向相同的电动卷带器组,根据回复力大小控制伸缩带的收缩长度。

16、本方案中,将货物置于限位模块内,根据货物大小调整限位模块的长度和高度,通过若干组限位模块适应货物的宽度,从而使得限位模块和货物大小契合,能根据货物体积调整限位模块大小;按伸缩带朝向对电动卷带器进行分组,便于根据摆动方向方向对车厢内的对应方向的电动卷带器进行统一控制;通过测力模块检测摆球的摆动方向和摆动角度,基于摆动角度计算回复力,选择伸缩带朝向和摆动方向相同的电动卷带器组,根据回复力大小控制伸缩带的收缩长度,使得货物在位移时接触伸缩带从而化解惯性力,能降低货物碰撞损伤,当惯性力大于阈值时,通过预警模块提醒驾驶员安全规范行驶,进一步提高货物的完整性。

17、作为优选,s1中,第一电动卷带器组的伸缩带朝前,第二电动卷带器组的伸缩带朝后,第三电动卷带器组的伸缩带朝左,第四电动卷带器组的伸缩带朝右。

18、本方案中,按伸缩带朝向对电动卷带器进行分组,便于根据摆动方向方向对车厢内的对应方向的电动卷带器进行统一控制。

19、作为优选,s2中,基于摆动角度计算回复力,表达式如下:

20、f=mgsinθ

21、式中,f为回复力,m为摆球质量,θ为摆动角度,g为重力加速度。

22、本方案中,计算摆球回复力,便于根据回复力控制伸缩带的收缩长度。

23、作为优选,s3中,根据回复力大小控制伸缩带的收缩长度,表达式如下:

24、d=a-x,d>h

25、x=kf

26、上式中,d为调整后伸缩带长度,a为调整前伸缩带长度,x为伸缩带调整长度,f为回复力,k为常数,h为货物高度。

27、本方案中,伸缩带在扣上套杆时处于宽松状态,在存在回复力时,通过控制模块对缩短伸缩带的长度,回复力越大时,伸缩带的调整长度越大,即伸缩带越紧绷,从而便于货物与伸缩带接触时,减小货物的位移。

28、作为优选,使用中的电动卷带器,伸缩带已连接套杆,接收和执行控制模块的命令;未使用的电动卷带器,伸缩带未连接套杆,不接收控制模块的命令。

29、本发明的有益效果是:根据货物大小调整限位模块的长度和高度,通过若干组限位模块适应货物的宽度,从而使得限位模块和货物大小契合,能根据货物体积调整限位模块大小,通过分析模块分析测力模块采集的图像从而得出惯性力,根据惯性力预测限位模块内的货物的位移趋势,控制模块控制限位模块的伸缩带长短,使得货物在位移时接触伸缩带从而化解惯性力,能降低货物碰撞损伤,当惯性力大于阈值时,通过预警模块提醒驾驶员安全规范行驶,进一步提高货物的完整性。

- 还没有人留言评论。精彩留言会获得点赞!