一种AGV装置最大速度控制方法、装置、终端及存储介质与流程

本发明属于汽车,具体的说是一种agv装置最大速度控制方法、装置、终端及存储介质。

背景技术:

1、automated guided vehicle,简称agv,指装备有电磁或光学等自动导航的装置,能够沿规定的导航路径行驶,具有安全保护以及各种移载功能的运输车。目前agv小车已经广泛运用于自动物流搬运中。

2、为了保证agv小车在满载工况下能够稳定行驶,目前agv小车在设计时通常以满载工况和agv小车最大速度为设计条件进行电机选型等设计。但是在实际工况下,agv小车经常以非满载工况工作。在这种工况下,agv小车的电机没有达到额定功率,最大速度实际上还有上升空间,agv小车可以以更快的速度到达目标地点,节约运输时间,增大agv小车的搬运效率。比如在agv小车完成任务将货物送达目标地点后,从目标地点返回起点重新装货的过程中,agv小车为空载状态,在这种工况下,agv小车以预设设定的固定最大速度运行,agv小车驱动电机输出功率远远低于电机额定功率,此时可以在保证agv小车安全性的前提下,增大agv小车驱动电机输出功率,提高agv小车的最大速度,使agv小车更加快速返回起点,节约返程时间,大大增加agv小车的工作效率。

技术实现思路

1、本发明提供了一种agv装置最大速度控制方法、装置、终端及存储介质,通过设置的压力传感器,压力传感器能够获得所受agv小车货物托盘与货物给予传感器的压力,通过计算从而得到货物质量,进而得到agv小车总质量,通过计算可以得到在安全状态下agv小车最大速度,对agv小车进行最大速度精确控制。从而在保证安全的情况下增大agv小车最大速度,减少agv小车货物运送时间与agv小车返程时间,大大提高agv小车工作效率,解决了现有技术的上述不足。

2、本发明技术方案结合附图说明如下:

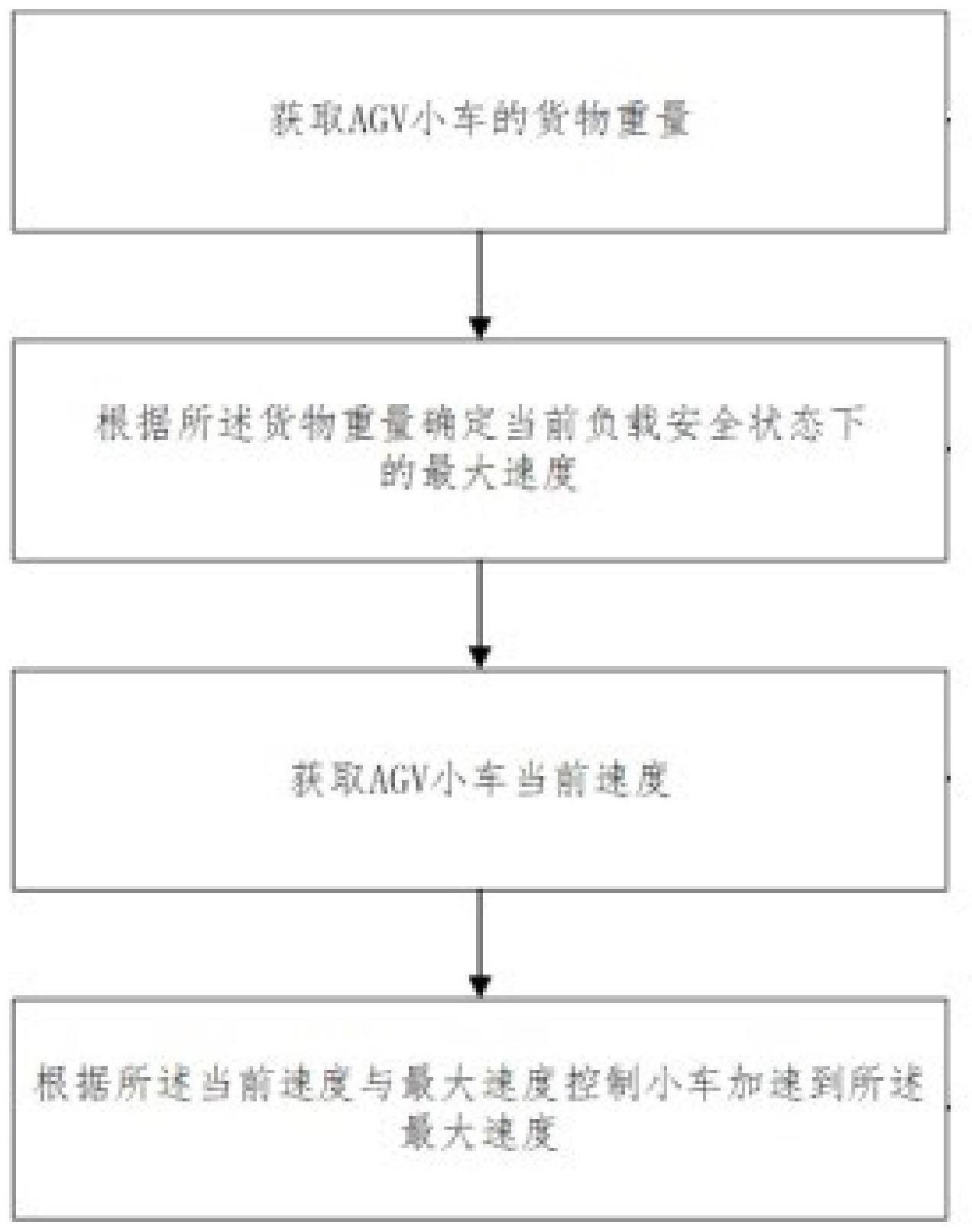

3、第一方面,本发明实施例提供了一种agv装置最大速度控制方法,包括:

4、步骤一、获取agv小车的货物质量;

5、步骤二、根据所述agv小车的货物质量和电机额定功率获取agv小车理论最大速度v1;

6、步骤三、根据所述agv小车的货物质量和最大制动距离获取安全状态下agv小车最大速度v2;

7、步骤四、根据agv小车理论最大速度v1和安全状态下agv小车最大速度v2确定agv小车在当前负载下的最大速度v;

8、步骤五、使用编码器获取agv小车的当前速度vn;

9、步骤六、根据agv小车的当前速度vn和当前负载下的最大速度v确定速度差△v;

10、步骤七、根据速度差△v对agv小车进行pid控制将agv小车稳定控制在最大速度。

11、进一步的,所述步骤一的具体方法如下:

12、使用压力传感器获取agv小车的货物质量;

13、

14、

15、式中,mh为agv小车的货物质量;mi为第i个压力传感器测量质量;vi为第i个压力传感器在受到压力时输出的对应电压信号;vmax为压力传感器满量程输出电压;mmax为压力传感器满量程质量;1≤i≤4。

16、进一步的,所述步骤二的具体方法如下:

17、根据agv小车质量mc、agv小车的货物质量mh得到agv小车的整车质量m,如公式(3)所示:

18、m=mh+mc (3);

19、对agv小车进行动力学分析,如公式(4)所示:

20、ft=ff+fi+fw+fj (4);

21、式中,ft为驱动力;ff为滚动阻力;fi为坡度阻力;fw为空气阻力;fj为加速阻力;

22、假设工厂为平地,且agv小车已达到最大速度,加速阻力为0,忽略空气阻力可简化为公式(5)所示:

23、ft=ff (5);

24、ff=m×g×f (6);

25、式中,g取9.8m/s2,为滚动阻力系数;

26、计算agv小车电机总额定功率,如公式(7)所示:

27、p=k×pk (7);

28、式中,p为agv小车电机总额定功率;k为agv小车电机数量;pk为agv小车单个电机的额定功率;

29、计算agv小车理论最大速度v1,如公式(8)所示:

30、

31、故

32、进一步的,所述步骤三的具体方法如下:

33、通过agv小车的最大制动距离来计算在安全状态下agv小车最大速度v2,如公式(10)所示:

34、

35、式中,θ为最大制动距离时刹车片的旋转角;s为最大制动距离;r为轮胎半径;

36、计算最大制动距离下刹车片吸收的能量,如公式(11)所示:

37、e=ps×t=m×w×t=m×θ (11);

38、式中,e为最大制动距离下刹车片吸收的能量;ps为制动功率;t为制动时间;m为制动器制动力矩;w为刹车片角速度;

39、计算安全状态下agv小车最大速度v2,如公式(12)所示:

40、

41、故

42、进一步的,所述步骤四的具体方法如下:

43、比较agv小车理论最大速度v1和安全状态下agv小车最大速度v2,取最小值即为agv小车在当前负载下的最大速度v,如公式(14)所示:

44、v=min(v1,v2) (14)。

45、进一步的,所述步骤五的具体方法如下:

46、计算agv小车电机转速n,如公式(15)所示:

47、

48、式中,x为1s内编码器输出的脉冲数;x为编码器分辨率;

49、根据agv小车电机转速n计算agv小车的当前速度vn,如公式(16)所示:

50、

51、式中,r为驱动轮滚动半径;i0为传动系统传动比。

52、进一步的,所述步骤六的具体方法如下:

53、△v=v-vn (17)。

54、进一步的,所述步骤七的具体方法如下:

55、将速度差△v输入pid控制器,通过预设pid算法得到速度控制变化量,即:

56、

57、式中,u(t)为pid控制器输出量;e(t)为pid控制器输入量,即给定值与被控对象输出值的偏差信号;kp为比例系数;ti为积分时间常数;td为微分时间常数;将公式(18)离散化如公式(19)所示:

58、

59、根据增量式pid控制原理,根据agv小车行驶过程中采集到的agv小车速度信号,计算第n时刻agv小车速度控制变化量△v(n),如公式(20)所示:

60、△v(n)=kp[v(n)-v(n-1)]+kiv(n)+kd[v(n)-2v(n-1)+v(n-2)] (20);

61、式中,为积分系数;为微分系数;

62、由此得到第n时刻pid控制器输出的速度命令vs(n),如公式(21)所示:

63、vs(n)=vs(n-1)+kp[v(n)-v(n-1)]+kiv(n)+kd[v(n)-2v(n-1)+v(n-2)] (1)。

64、第二方面,本发明实施例还提供了一种agv装置最大速度控制装置,包括:

65、获取模块,用于获取agv小车的货物质量;

66、第一计算模块,用于根据所述agv小车的货物质量和电机额定功率获取agv小车理论最大速度v1;

67、第二计算模块,用于根据所述agv小车的货物质量和最大制动距离获取安全状态下agv小车最大速度v2;

68、第三计算模块,用于根据agv小车理论最大速度v1和安全状态下agv小车最大速度v2确定agv小车在当前负载下的最大速度v;

69、第四计算模块,用于使用编码器获取agv小车的当前速度vn;

70、第五计算模块,用于根据agv小车的当前速度vn和当前负载下的最大速度v确定速度差△v;

71、控制模块,用于根据速度差△v对agv小车进行pid控制将agv小车稳定控制在最大速度。

72、第三方面,提供一种终端,包括:

73、一个或多个处理器;

74、用于存储所述一个或多个处理器可执行指令的存储器;

75、其中,所述一个或多个处理器被配置为:

76、执行本发明实施例的第一方面所述的方法。

77、第四方面,提供一种非临时性计算机可读存储介质,当所述存储介质中的指令由终端的处理器执行时,使得终端能够执行本发明实施例的第一方面所述的方法。

78、第五方面,提供一种应用程序产品,当应用程序产品在终端在运行时,使得终端执行本发明实施例的第一方面所述的方法。

79、本发明的有益效果为:

80、本发明能保证agv小车行驶安全性,提高agv小车驱动电机输出功率,减少运输时间,增大agv小车工作效率。

- 还没有人留言评论。精彩留言会获得点赞!