用于减小输入杆行程和制动力的实际曲线与目标曲线之间的容差的方法与流程

本发明涉及一种用于减小外力制动系统的输入杆行程和制动力的实际曲线与目标曲线之间的容差的方法。本发明附加地涉及一种外力制动系统,利用该外力制动系统可以执行这种方法。

背景技术:

1、在外力制动系统中,制动压力通常不是通过制动踏板生成,而是通过外力压力产生器生成。相应地,测量通过制动踏板导入的行程,并且相应地操控外力压力产生器以产生制动压力。尽管如此,为了给驾驶员带来制动感觉,通过制动踏板产生的压力被传递到制动感觉模拟器,该制动感觉模拟器通过弹簧力在制动踏板上产生制动感觉。

2、de 10 2017 213 392 a1公开了一种用于车辆的配备模拟器的液压的制动系统的控制装置。制动系统可选地运行在回退模式中,在此期间模拟器分离阀处于其关闭状态并且制动回路分离阀处于其打开状态,或者运行在模拟器模式中,在此期间模拟器分离阀处于其打开状态并且至少一个制动回路分离阀处于其关闭状态。当制动系统从回退模式过渡到模拟器模式时,电子装置设计用于以时控方式操控模拟器分离阀和制动回路分离阀,从而防止制动踏板下垂。

3、在外力制动系统中,驾驶员制动愿望是基于行程来识别的。基于检测到的行程计算目标压力。由于外力制动系统的部件中存在的制造公差,同系列车辆之间可能会出现不希望的力差异。因此,驾驶车辆必须针对相同的减速度在制动踏板上施加不同程度的力。特别是在需要高力反馈和短踏板行程的客户中发现了高公差。为了减少制动系统已知公差的一种可能方案是在工厂中生产线末端处测量并补偿公差。这种措施的成本高。

技术实现思路

1、本发明所基于的目的是提供一种用于减小外力制动系统的输入杆行程和制动力的实际曲线与目标曲线之间的容差的方法,该方法在经济上是可执行的。

2、该目的通过具有权利要求1的特征的方法来实现。本发明所基于的目的同样通过具有权利要求9的特征的外力制动系统来实现。优选的实施方式可以在从属权利要求中得出。

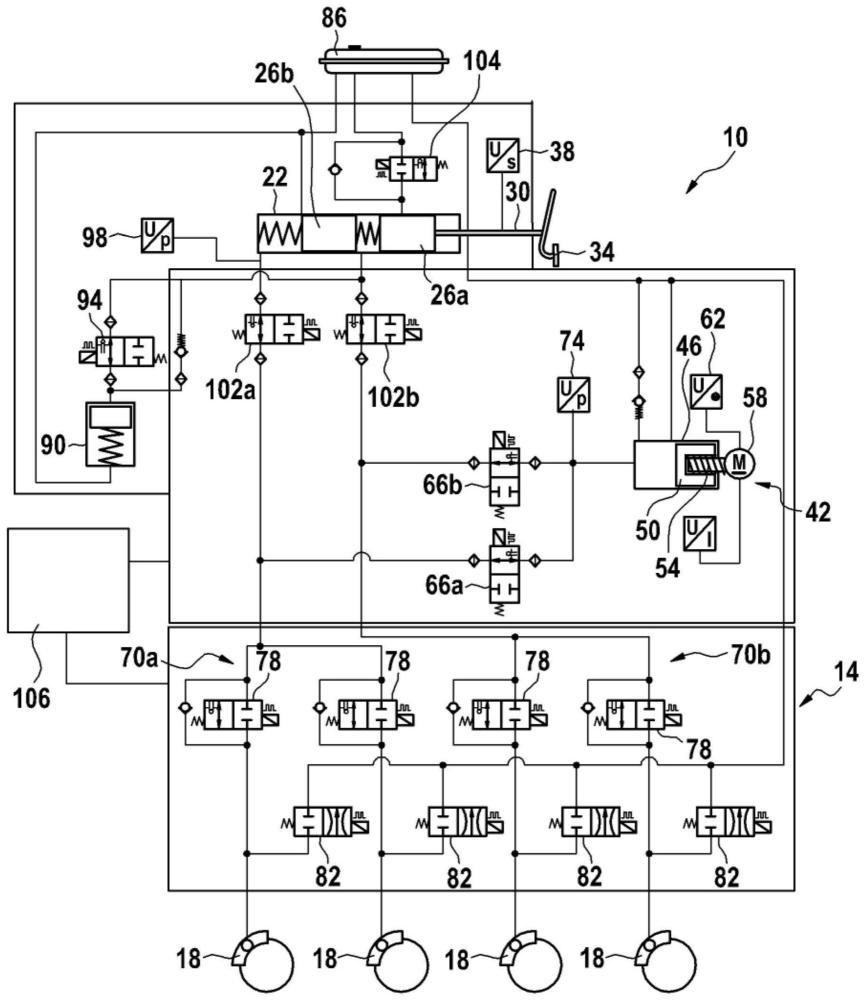

3、本发明给出了一种用于减小外力制动系统的输入杆行程和制动力的实际曲线与目标曲线之间的容差的方法。外力制动系统在此包括主制动缸和外力压力产生器,主制动缸具有至少一个通过输入杆在其中移动的主制动缸活塞,其中,该主制动缸与踏板感觉模拟器液压地连接以产生制动感觉,在外力压力产生器中外力活塞可移动以产生压力。

4、输入杆在此是与制动踏板联接的杆,其根据制动踏板的操纵而轴向移位。相应地,输入杆行程是该杆的轴向行程。该行程在此与制动踏板行程对应。

5、在根据本发明的方法的第一步骤中,打开外力压力产生器、主制动缸和踏板感觉模拟器之间的阀。因此,这些部件彼此液压连接。在第二步骤中,至少关闭闭合了外力制动系统的所有阀。由此用于例如车辆动力调节或车辆制动器操控的阀被关闭。同样用于制动液储存器的阀被关闭。由此形成了由上述部件组成的封闭的液压系统。

6、在第三步骤中,用外力压力产生器将压力建立至定义的压力。同时测量外力活塞的行程和压力。然后将外力活塞的所产生的压力行程曲线转换为输入杆的力行程曲线。相应地,借助外力活塞的行程和由此实现的压力,计算输入杆上的力和行程,以便也达到相应相同的压力。

7、在最后的步骤中,校正输入杆行程和外力压力产生器的压力之间的特性,从而实现定义的特性。定义的特性在此规定了在输入杆或制动踏板上多大的力下,由外力压力产生器应产生多大的压力。通过校正这个特性实现相同结构样式的机动车在输入杆上的相同的力下,通过外力压力产生器产生相同的压力。由此可以经济地补偿外力制动系统的输入杆行程和制动力的实际曲线与目标曲线之间的容差。

8、在本发明的优选实施方案中,用定义的压力执行该方法几次,并且由这些测量的结果计算平均值。每次测量时,由于公差的原因,可能会测量到不同的值。通过大量的测量和随后的平均值形成,可以减少不同测量结果的影响。由此增加了所确定的特性的准确度,使得该特性仍可以更加精确地适应定义的特性。

9、在本发明的另一优选实施方案中,在阀关闭之前,外力活塞移动到起始位置,从该位置开始在主制动缸和踏板感觉模拟器中开始压力建立。在到达起始位置之前,制动液可以例如排至制动液储存器,使得尽管外力活塞运动,但主制动缸中不会建立压力。从起始位置开始,由外力活塞返回的行程直接转换为压力增加。由此显著提高了外力活塞的压力行程曲线的准确度,使得由此输入杆行程与外力压力产生器的压力之间的特性也可以更精确地适应定义的特性。

10、优选地使用外力制动系统的最大压力作为定义的压力。最大压力在此是外力制动系统的运行期间最大出现的压力。通过使用最大压力,可以在外力制动系统的整个工作范围内创建外力活塞的完整压力行程曲线。相应地,可以在压力行程曲线的不同区域中不同地调整特性。由此实现一特性,该特性在整个工作范围内更精确地对应定义的特性。

11、在有利的改进方案中,外力活塞的行程通过现有的传感装置确定。由此无需额外的传感装置来降低公差,从而该方法可以经济地执行。

12、有利地,通过外力缸压力传感器和/或主制动缸压力传感器来测量压力。外力缸的压力不仅可以用布置在外力缸后面的外力缸压力传感器确定也可以用布置在主制动缸后面的主制动缸压力传感器来确定。由此为压力测量提供了冗余。然而,有利地利用外力缸压力传感器来测量外力缸的压力,因为由于主制动缸压力传感器的压力损失用该传感器可以更精确地确定压力。由此可以更精确地确定特性。

13、根据适宜的实施方案,主制动缸中的压力通过活塞表面转换成输入杆上的力。由于主缸活塞的面积已知,因此可以通过施加到其上的压力来计算输入杆的力。

14、有利地,通过与外力活塞的冲程容积相对应的主制动缸活塞的冲程容积来计算输入杆行程。换句话说,确定了主制动缸活塞的行程,利用其实现了外力活塞的相同的冲程容积。由此以简单的方式计算输入杆的相应行程。

15、本发明所基于的目的还通过外力制动系统来实现。该外力制动系统在此包括主制动缸,该主制动缸具有至少一个通过输入杆在其中移动的主制动缸活塞。用于产生制动感觉的踏板感觉模拟器与主制动缸液压连接。

16、附加地外力制动系统包括外力压力产生器,外力活塞在外力压力产生器中可移动以产生压力。此外,还设置了一种控制器,其被设立成执行根据本发明的方法。利用这样的制动系统,实现了针对该方法提到的优点。

17、此外,本发明指定了一种包括这种外力制动系统的机动车,按照根据本发明的方法,输入杆行程和制动力的实际曲线与目标曲线之间的容差已被减小。由此实现了可以设定特定的制动力特性,使得在结构相同的机动车中并且在相同的踏板力下存在相同的制动压力。

技术特征:

1.一种用于减小外力制动系统(10)的输入杆行程和制动力的实际曲线与目标曲线之间的容差的方法,所述外力制动系统包括主制动缸(22)和外力压力产生器(42),所述主制动缸具有至少一个通过输入杆(30)在其中移动的主制动缸活塞(26a、26b),其中,所述主制动缸(22)液压地与踏板感觉模拟器(90)连接以产生制动感觉,在外力压力产生器中外力活塞(50)可移动以产生压力,其中,所述方法包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,用定义的压力执行所述方法多次,并且由测量的结果计算平均值。

3.根据权利要求1或2所述的方法,其特征在于,在所述阀(78、104)关闭之前,所述外力活塞(50)移动至起始位置,从所述位置开始在所述主制动缸(22)中并且在踏板感觉模拟器(90)中开始压力建立。

4.根据前述权利要求中任一项所述的方法,其特征在于,使用所述外力制动系统(10)的最大压力作为定义的压力。

5.根据前述权利要求中任一项所述的方法,其特征在于,所述外力活塞(50)的行程通过现有的传感装置确定。

6.根据前述权利要求中任一项所述的方法,其特征在于,所述压力通过外力缸压力传感器(74)和/或主制动缸压力传感器(98)测量。

7.根据前述权利要求中任一项所述的方法,其特征在于,所述主制动缸(22)中的压力通过所述活塞表面转换成所述输入杆(30)上的力。

8.根据前述权利要求中任一项所述的方法,其特征在于,所述输入杆行程通过与所述外力活塞(50)的冲程容积相对应的主制动缸活塞(26a、26b)的冲程容积来计算。

9.外力制动系统(10)包括:

10.机动车,包括外力制动系统(10),根据权利要求1至7中任一项所述的方法,输入杆行程和制动力的实际曲线与目标曲线之间的外力制动系统的容差已被减小。

技术总结

本发明涉及一种用于减小外力制动系统的输入杆行程和制动力的实际曲线与目标曲线之间的容差的方法。外力制动系统包括主制动缸和外力压力产生器,主制动缸具有至少一个通过输入杆在其中移动的主制动缸活塞,其中,主制动缸液压地与踏板感觉模拟器连接以产生制动感觉,在外力压力产生器中外力活塞可移动以产生压力。方法包括以下步骤:打开外力压力产生器、主制动缸和踏板感觉模拟器之间的阀,至少关闭闭合了外力制动系统的所有阀,用外力压力产生器将压力建立至定义的压力,同时测量外力活塞的行程和压力,将外力活塞的所产生的压力行程曲线转换为输入杆的力行程曲线,并且校正输入杆行程和外力压力产生器的压力之间的特性,从而实现定义的特性。

技术研发人员:J·瓦格纳,B·詹克,O·马夸特

受保护的技术使用者:罗伯特·博世有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!