一种行驻一体湿式制动驱动桥的制作方法

本发明专利涉及机械传动领域,尤其涉及一种行驻一体湿式制动驱动桥。

背景技术:

1、目前,用于非道路运输、矿山开采的工程机械产品,其作业工况恶劣,负载大,长下坡工况多,对工程机械的需求向着高可靠性、低温升、低成本的方向发展,对驱动桥的温升、润滑以及可靠性提出了更高的挑战。工程机械的长下坡(≥10km)工况对制动器提出了高标准要求,制动器会因滑摩产生大量的热量,导致摩擦片烧结,危及行车安全;工程机械作业空间狭小且相对密闭,连续运行时间长,导致驱动桥温升高,降低驱动桥的可靠性。工程机械承受载荷大,驱动桥在大负荷工况下系统变形大,导致驱动桥产生渗油、漏油现象,严重影响整机运转。

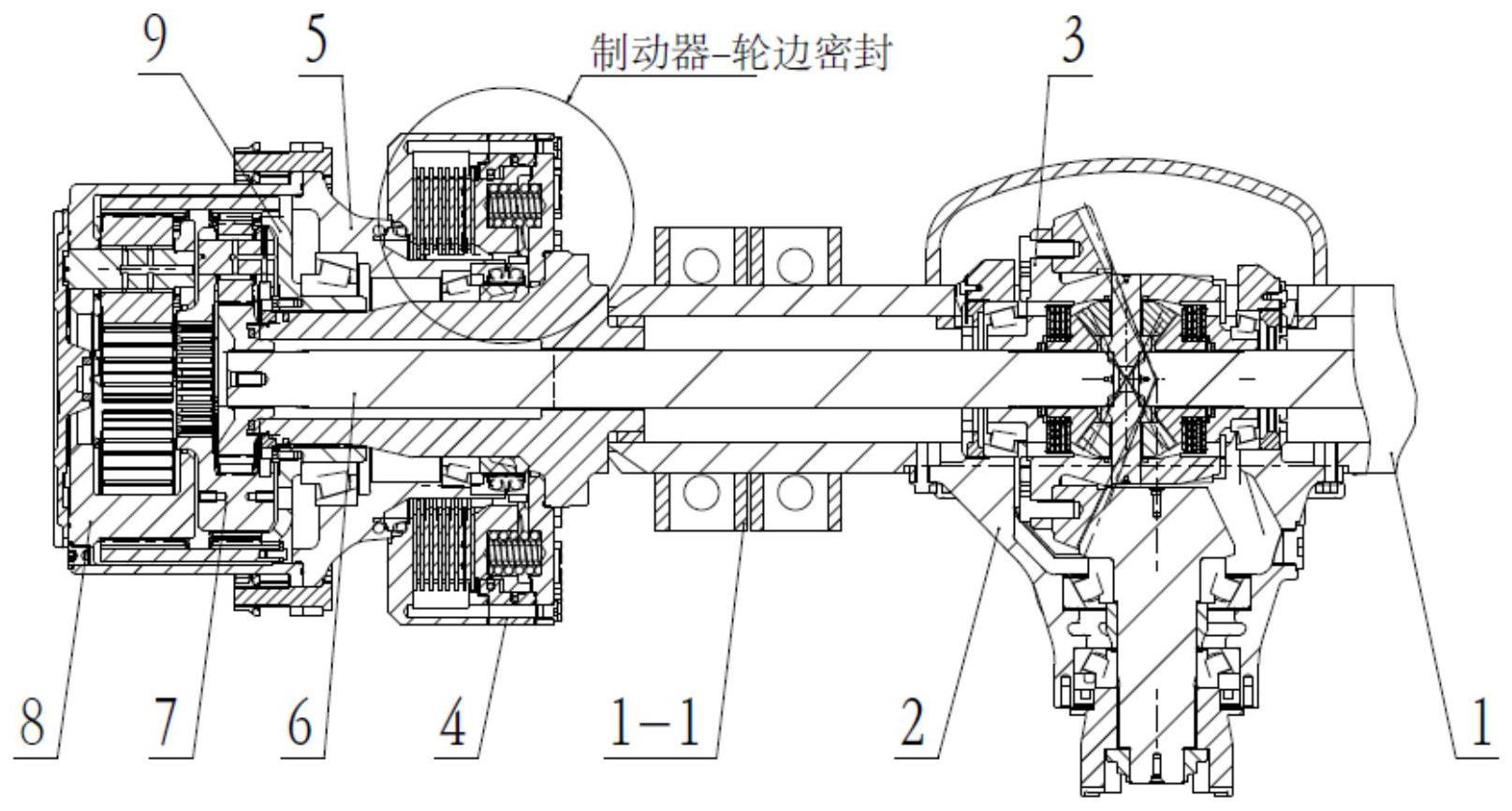

2、现有的湿式制动驱动桥,主要的传递路线和结构形式如图1所示:主要由桥壳总成、主减总成、湿式制动总成、轮边减速总成组成。行驻一体式制动器一般采用两个活塞,即驻车活塞和行车活塞,需对不同的密封箱体填充高压油;制动器不具备独立的润滑箱体和散热系统,轮边减速总成采用行星排结构,行星轮轴承处于相对密闭的空间,润滑散热不充分,其传递路线主要由输入法兰进行输入,通过主减进行换向,换向后经过轮边减速进行降速增扭,最终由轮毂输出,驱动整车前进。

3、现有技术存在以下缺点:

4、1)传统驱动桥,其行驻一体湿式制动器,采用行车活塞和驻车活塞进行分别制动,结构复杂,制动可靠性不高,没有独立的润滑、散热系统,难以满足工程机械长下坡的恶劣运行工况,

5、2)工程机械负载大,驱动桥在承受大载荷工况时,传递系统变形大,传统的密封结构存在漏油、渗油的现象,降低了整车行驶的安全性。

6、3)传统驱动桥,其轮边润滑仅采用浸油的方式,行星轮滚针轴承相对处于密封空间,润滑油流动不畅,存在滚针烧灼现象;轮边总成与主减之间润滑油交换,采用外置泵通过硬管进行润滑油热量交换,受实际作业空间的影响,整车结构不具备此类结构的空间。

技术实现思路

1、本发明的目的在于克服现有技术中的不足,提供一种行驻一体湿式制动驱动桥。

2、为解决现有技术问题,本发明公开了一种行驻一体湿式制动驱动桥,包括:桥壳机构、主减机构、制动机构、轮边减速部机构;所述桥壳机构包括:桥壳总成;所述主减机构包括:主减壳体总成,限滑差速器总成;所制动机构包括:湿式制动器总成;轮边减速机构包括:轮毂总成、半轴总成、一级行星传动组件、二级行星传动组件和齿圈支撑总成;主减总成与桥壳总成连接;湿式制动器总成安装在桥壳总成的两端支撑轴上;半轴总成布置在桥壳总成两端,半轴总成一端通过花键与限滑差速器总成连接,另一端与一级行星传动组件连接;轮毂总成通过锥轴承与桥壳总成连接,轮毂总成布置在桥壳总成两端,轮毂总成与二级行星传动组件连接构成旋转输出与整机轮胎相连;齿圈支撑总成分别连接轮毂总成和桥壳总成。

3、进一步地,所述湿式制动器总成包括:安装底板、小弹簧、大弹簧、活塞、活塞安装壳、支撑环、往复运动密封件、制动器壳体、钢片和摩擦片;安装底板连接活塞安装壳,活塞安装壳连接制动器壳体;若干个小弹簧、大弹簧设于安装底板,通过调整小弹簧、大弹簧数量适配不同制动性能要求;活塞通过支撑环和往复运动密封件设于活塞安装壳内;若干个钢片和摩擦片设于制动器壳体内,首尾为钢片,摩擦片与钢片在中间交替排布,摩擦片与轮毂总成外花键配合,钢片与制动器壳体内花键配合,车辆启动时,制动器充油使活塞移动到极限位置,摩擦片与钢片完全脱开,即为解除驻车制动;油压降低,活塞向摩擦片方向移动,摩擦片与钢片产生滑磨,实现行车制动;当整机完全停车,使油压为0,活塞完全压紧摩擦片与钢片,实现驻车制动。

4、进一步地,所述湿式制动器总成设有润滑冷却系统,所述制动器壳体设有冷却油进口、冷却油出口,润滑油从冷却油进口进入制动器壳体,对摩擦片和钢片进行冷却后,将高温的热油从冷却出油口与整车的散热器连接,经过散热器降低润滑油温后,其冷却油在回到制动器壳体中。

5、进一步地,还包括第一浮动油封,所述浮动油封连接制动器壳体。

6、进一步地,还包括透气塞,所述透气塞设于安装底板。

7、进一步地,所述轮毂总成包括:轮毂、第一锥轴承、第二锥轴承、第二浮动油封、左浮动油封座、右浮动油封座;所述桥壳总成设有支撑轴;所述轮毂通过第一锥轴承与第二锥轴承轴向限位;左浮动油封座与轮毂紧配合安装;右浮动油封座与支撑轴紧配合安装,左浮动油封座与右浮动油封座密封安装,其内部形成座腔;浮动油封密封安装在座腔中。

8、进一步地,二级行星传动组件设有二级行星架,所述二级行星架通过螺栓与轮毂连接。

9、进一步地,齿圈支撑总成包括:齿圈支撑座和锁紧螺母;齿圈支撑座通过花键与支撑轴连接,所述齿圈支撑座通过第一轴承与锁紧螺母轴向限位。

10、进一步地,所述一级行星传动组件包括:一级行星架、一级行星销轴、一级行星轮、轴承、销和堵头;一级行星销轴连接一级行星架;一级行星轮通过轴承连接一级行星架;一级行星销轴与一级行星轮相垂直;销设于一级行星架的底部;一级行星销轴和一级行星架分别设有油道孔以及油道i,润滑油从油道孔进入沿着油道i实现对一级行星销轴和一级行星架润滑,堵头设于油道孔。

11、进一步地,所述半轴总成包括半轴、一级太阳轮、一级太阳轮通过挡圈;桥壳总成设有耐磨块;主减壳体总成设有主伞;限滑差速器总成设有从伞、第一限滑差速器壳体、行星轮、第二限滑差速器壳体、摩擦片和钢片;主伞与从伞啮合,第一限滑差速器壳体与行星轮之间、第二限滑差速器壳体与行星轮之间布置有若干个第一摩擦片和第一钢片,用于减少驱动桥出现单侧打滑现象;半轴的一端通过花键与行星轮连接,另一端通过花键与一级太阳轮连接,所述一级太阳轮通过挡圈和耐磨块进行轴向限位。

12、进一步地,所述桥壳总成设有用于连接车架的安装座。

13、本发明具有的有益效果:

14、1)基于工程机械长下坡的恶劣工况,本方案行驻一体湿式制动驱动桥,其行车制动和驻车制动采用同一个活塞,制动简单可靠,提高了制动器的安全性,湿式制动器采用独立的润滑箱体和散热系统,可有效降低制动滑摩产生的高温;

15、2)本方案驱动桥采用双浮动油封结构,有效防止制动器的润滑压力油进入桥壳中,相比传统的密封方式,密封更加高效,避免驱动桥在大载荷工况下系统变形导致的渗油、漏油难题,极大提高了驱动桥的可靠性,满足工程机械在泥泞、灰尘等恶劣环境中作业;

16、3)本方案主减和轮边润滑油交换系统,简单可靠,无需外置泵油系统,满足驱动桥整车紧凑的安装空间;采用轮边高效自润滑系统,在行星排中设计润滑油流动路线,满足滚针轴承大润滑流量的需求,提高驱动桥使用寿命和可靠性。

技术特征:

1.一种行驻一体湿式制动驱动桥,其特征在于,包括:桥壳机构、主减机构、制动机构、轮边减速机构;所述桥壳机构包括:桥壳总成(1);所述主减机构包括:主减壳体总成(2),限滑差速器总成(3);所制动机构包括:湿式制动器总成(4);轮边减速机构包括:轮毂总成(5)、半轴总成(6)、一级行星传动组件(7)、二级行星传动组件(8)和齿圈支撑总成(9);主减总成(2)与桥壳总成(1)连接;湿式制动器总成(4)安装在桥壳总成(1)的两端支撑轴(1-2)上;半轴总成(6)布置在桥壳总成(1)两端,半轴总成(6)一端通过花键与限滑差速器总成(3)连接,另一端与一级行星传动组件(7)连接;轮毂总成(5)通过锥轴承与桥壳总成(1)连接,轮毂总成(5)布置在桥壳总成(1)两端,轮毂总成(5)与二级行星传动组件(8)连接构成旋转输出与整机轮胎相连;齿圈支撑总成(9)分别连接轮毂总成(5)和桥壳总成(1)。

2.根据权利要求1所述的行驻一体湿式制动驱动桥,其特征在于,所述湿式制动器总成(4)包括:安装底板(4-1)、小弹簧(4-2)、大弹簧(4-3)、活塞(4-4)、活塞安装壳(4-5)、支撑环(4-6)、往复运动密封件(4-7)、制动器壳体(4-8)、钢片(4-9)和摩擦片(4-10);安装底板(4-1)连接活塞安装壳(4-5),活塞安装壳(4-5)连接制动器壳体(4-8);若干个小弹簧(4-2)、大弹簧(4-3)设于安装底板(4-1),通过调整小弹簧(4-2)、大弹簧(4-3)数量适配不同制动性能要求;活塞(4-4)通过支撑环(4-6)和往复运动密封件(4-7)设于活塞安装壳(4-5)内;若干个钢片(4-9)和摩擦片(4-10)设于制动器壳体(4-8)内,首尾为钢片(4-9),摩擦片(4-10)与钢片(4-9)在中间交替排布,摩擦片(4-10)与轮毂总成(5)外花键配合,钢片(4-9)与制动器壳体(4-8)内花键配合,车辆启动时,制动器充油使活塞(4-4)移动到极限位置,摩擦片(4-10)与钢片(4-9)完全脱开,即为解除驻车制动;油压降低,活塞(4-4)向摩擦片(4-10)方向移动,摩擦片(4-10)与钢片(4-9)产生滑磨,实现行车制动;当整机完全停车,使油压为0,活塞(4-4)完全压紧摩擦片(4-10)与钢片(4-9),实现驻车制动。

3.根据权利要求2所述的行驻一体湿式制动驱动桥,其特征在于,还包括,所述湿式制动器总成(4)设有润滑冷却系统,所述制动器壳体(4-8)设有冷却油进口、冷却油出口,润滑油从冷却油进口进入制动器壳体(4-8),对摩擦片(4-10)和钢片(4-9)进行冷却后,将高温的热油从冷却出油口与整车的散热器连接,经过散热器降低润滑油温后,其冷却油再回到制动器壳体(4-8)中。

4.根据权利要求2所述的行驻一体湿式制动驱动桥,其特征在于,还包括第一浮动油封(4-11)和透气塞(4-12),所述浮动油封(4-11)连接制动器壳体(4-8),所述透气塞(4-12)设于安装底板(4-1)。

5.根据权利要求1所述的行驻一体湿式制动驱动桥,其特征在于,所述轮毂总成(5)包括:轮毂(5-1)、第一锥轴承(5-2)、第二锥轴承(5-3)、第二浮动油封(5-4)、左浮动油封座(5-5)和右浮动油封座(5-6);所述轮毂(5-1)通过第一锥轴承(5-2)与第二锥轴承(5-3)轴向限位;左浮动油封座(5-5)与轮毂(5-1)紧配合安装;右浮动油封座(5-6)与支撑轴(1-2)紧配合安装,左浮动油封座(5-5)与右浮动油封座(5-6)密封安装,其内部形成座腔;浮动油封(5-4)密封安装在座腔中。

6.根据权利要求5所述的行驻一体湿式制动驱动桥,其特征在于,二级行星传动组件(8)设有二级行星架(8-1),所述二级行星架(8-1)通过螺栓与轮毂(5-1)连接。

7.根据权利要求5所述的行驻一体湿式制动驱动桥,其特征在于,齿圈支撑总成(9)包括:齿圈支撑座(9-1)和锁紧螺母(9-2);齿圈支撑座(9-1)通过花键与支撑轴(1-2)连接,所述齿圈支撑座(9-1)通过第一轴承(5-2)与锁紧螺母(9-2)轴向限位。

8.根据权利要求1所述的行驻一体湿式制动驱动桥,其特征在于,所述一级行星传动组件(7)包括:一级行星架(7-1)、一级行星销轴(7-2)、一级行星轮(7-3)、轴承(7-4)、销(7-5)和堵头(7-6);一级行星销轴(7-2)连接一级行星架(7-1);一级行星轮(7-3)通过轴承(7-4)连接一级行星架(7-1);一级行星销轴(7-2)与一级行星轮(7-3)相垂直;销(7-5)设于一级行星架(7-1)的底部;一级行星销轴(7-2)和一级行星架(7-1)分别设有油道孔以及油道i,润滑油从油道孔进入沿着油道i实现对一级行星销轴(7-2)和一级行星架(7-1)润滑,堵头(7-6)设于油道孔。

9.根据权利要求8所述的行驻一体湿式制动驱动桥,其特征在于,所述半轴总成(6)包括半轴(6-1)、一级太阳轮(6-2)、挡圈(6-3);桥壳总成(1)设有耐磨块;主减壳体总成(2)设有主伞(2-1);限滑差速器总成(3)设有从伞(3-1)、第一限滑差速器壳体(3-2)、行星轮(3-3)、第二限滑差速器壳体(3-4)、摩擦片(3-5)和钢片(3-6);主伞(2-1)与从伞(3-1)啮合,第一限滑差速器壳体(3-2)与行星轮(3-3)之间、第二限滑差速器壳体(3-4)与行星轮(3-3)之间布置有若干个第一摩擦片(3-5)和第一钢片(3-6),用于减少驱动桥出现单侧打滑现象;半轴(6-1)的一端通过花键与行星轮(3-3)连接,另一端通过花键与一级太阳轮(6-2)连接,所述一级太阳轮(6-2)通过挡圈(6-3)和耐磨块进行轴向限位。

10.根据权利要求1所述的行驻一体湿式制动驱动桥,其特征在于,所述桥壳总成(1)设有用于连接车架的安装座(1-1)。

技术总结

本发明公开一种行驻一体湿式制动驱动桥,包括:桥壳机构、主减机构、制动机构、轮边减速部机构;桥壳机构包括:桥壳总成;主减机构包括:主减壳体总成,限滑差速器总成;制动机构包括:湿式制动器总成;轮边减速机构包括:轮毂总成、半轴总成、一级行星传动组件、二级行星传动组件和齿圈支撑总成;行车制动和驻车制动采用同一个活塞,提高了制动的安全性,湿式制动器采用独立的润滑箱体和散热系统,有效降低制动滑摩产生的高温;在大载荷工况下,有效防止制动器的润滑压力油进入桥壳中,密封更加高效;主减和轮边的润滑油交换系统具有轮边高效自润滑系统,根据润滑流场分析结果,在行星排中设计润滑油流动路线,满足滚针轴承大润滑流量的需求。

技术研发人员:王诠惠,林晓倩,程大海

受保护的技术使用者:江苏汇智高端工程机械创新中心有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!