油门踏板安装支架、右舵车前壁板总成及车辆的制作方法

本技术属于车身,具体涉及一种油门踏板安装支架、右舵车前壁板总成及车辆。

背景技术:

1、随着汽车工业和科技的迅速发展,汽车性能要求车身结构刚度越来越高。其中油门踏板安装支架的刚度越高,越能避免油门踏板安装支架抖动,提高汽车nhv性能。

2、如专利文献cn206589691u公开的一种汽车油门踏板安装支架,油门踏板安装支架本体为整体呈“u”形的钣金件,包括踏板固定板、后边与所述踏板固定板的左边连接的左侧板、后边与所述踏板固定板的右边连接的右侧板、右边与所述左侧板的前边连接的左翻边、左边与所述右侧板的前边连接的右翻边;所述踏板固定板上设有多个安装孔,且所述踏板固定板的后面对应所述安装孔焊接有螺母。其能够提高支架本体与汽车前壁板的焊接精度和支架本体上油门踏板安装部位的刚度。

3、又如专利文献cn212242969u公开的一种乘用车油门踏板安装支架,包括为一体式钣金件的支架体,所述支架体的前部设有前搭接翻边和向上凸的前安装凸台,所述前安装凸台的顶部设有前安装孔;所述支架体的中部设有向上翻折的支耳和多个向下凹的搭接沉台;所述支架体的后部设有后搭接翻边和向上凸的后安装凸台,所述后安装凸台的顶部设有后安装孔。其优点在于能够满足油门踏板安装的支撑性能要求。

4、但以上油门踏板安装支架都是通过提高油门踏板安装支架本体的自身加强,没有通过与周边零件的配合结构上进行加强。

5、因此,有必要开发一种新的油门踏板安装支架、右舵车前壁板总成及车辆。

技术实现思路

1、本实用新型的目的在于提供一种油门踏板安装支架、右舵车前壁板总成及车辆,通过增加油门踏板安装支架与周边零件搭接的焊接边层次,以提高油门踏板安装支架的刚度。

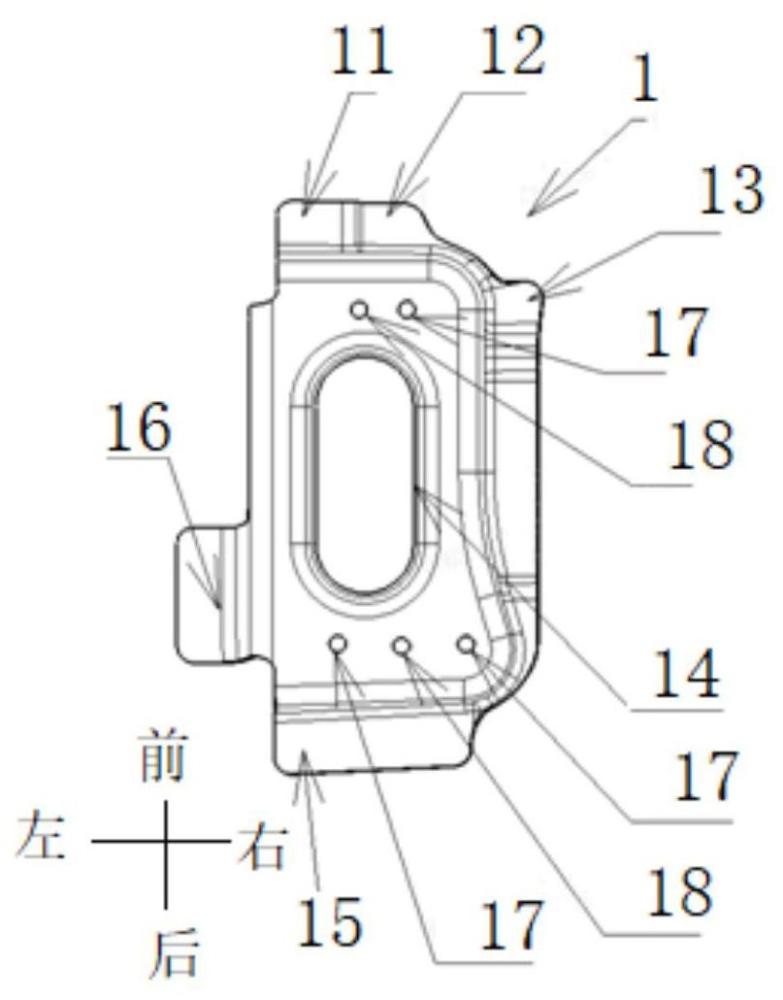

2、第一方面,本实用新型所述的油门踏板安装支架,在油门踏板安装支架前端的左部设有用于与前壁板中加强件相焊接形成两层焊结构的第一焊接匹配面;

3、在油门踏板安装支架前端的右部设有用于前壁板中加强件、前壁板相焊接形成三层焊结构的第二焊接匹配面;

4、在油门踏板安装支架的右边设有用于与前壁板、前轮鼓包总成相焊接形成三层焊结构的第三焊接匹配面;

5、在油门踏板安装支架的下边设有用于与前壁板中加强件、前壁板和前壁板中加强横梁相焊接形成四层焊结构的第四焊接匹配面;

6、在油门踏板安装支架的左边设有与前壁板中加强件相焊接形成两层焊结构的第五焊接匹配面;

7、所述油门踏板安装支架的前边和后边均设有油门踏板安装螺柱。

8、可选地,所述油门踏板安装支架的中部开设有减重工艺孔,以达到减重的效果。

9、可选地,所述油门踏板安装支架在减重工艺孔的前边和后边均设有焊接定位孔,用于安装时的定位。

10、第二方面,本实用新型所述的一种右舵车前壁板总成,包括油门踏板安装支架、前壁板中加强件、前壁板、前壁板中加强横梁和前轮鼓包总成,所述油门踏板安装支架采用如权利要求至任一所述的油门踏板安装支架。

11、可选地,所述前壁板中加强件上在与油门踏板安装支架的第一焊接匹配面相对应位置处设有第六焊接匹配面;

12、所述油门踏板安装支架的第一焊接匹配面与前壁板中加强件的第六焊接匹配面相焊接形成两层焊结构。

13、可选地,所述前壁板中加强件上在与油门踏板安装支架的第四焊接匹配面相对应位置处设有第九焊接匹配面;

14、所述前壁板上在与油门踏板安装支架的第四焊接匹配面相对应位置处设有第十二焊接匹配面;

15、所述前壁板中加强横梁上在与油门踏板安装支架的第四焊接匹配面相对应位置处设有第十三焊接匹配面;

16、所述油门踏板安装支架的第四焊接匹配面、前壁板中加强件的第九焊接匹配面、前壁板的第十二焊接匹配面、前壁板中加强横梁的第十三焊接匹配面相焊接形成四层焊结构;此四层焊结构能够显著提高油门踏板安装支架的刚度。

17、可选地,所述前壁板中加强件上在与油门踏板安装支架的第五焊接匹配面相对应位置处设有第八焊接匹配面,所述油门踏板安装支架的第五焊接匹配面和前壁板中加强件的第八焊接匹配面相焊接形成两层焊结构。

18、可选地,所述前壁板中加强件上在与油门踏板安装支架的第二焊接匹配面相对应位置处设有第六焊接匹配面;

19、所述前壁板上在与油门踏板安装支架的第二焊接匹配面相对应位置处设有第十焊接匹配面;

20、所述油门踏板安装支架的第二焊接匹配面、前壁板中加强件的第六焊接匹配面、前壁板的第十焊接匹配面相焊接形成三层焊结构;此三层结构能够显著提高油门踏板安装支架的刚度。

21、可选地,所述前壁板上在与油门踏板安装支架的第三焊接匹配面相对应位置处设有第十一焊接匹配面;

22、所述前轮鼓包总成上在与油门踏板安装支架的第三焊接匹配面相对应位置处设有第十四焊接匹配面;

23、所述油门踏板安装支架的第三焊接匹配面分别与前壁板的第十一焊接匹配面、前轮鼓包总成的第十四焊接匹配面相焊接形成三层焊结构;此三层结构能够显著提高油门踏板安装支架的刚度。

24、第三方面,本实用新型所述的一种车辆,采用如本实用新型所述的右舵车前壁板总成。

25、本实用新型具有以下优点:本实用新型通过增加油门踏板安装支架与周边零件搭接的焊接边层次,实现三层焊、四层焊搭接,提高了油门踏板安装支架的刚度。本实用新型既不增加重量,又具备比较高的刚度和强度,故能够避免油门踏板安装支架抖动,提高汽车nhv性能,同时焊接工艺性满足要求。

技术特征:

1.一种油门踏板安装支架,其特征在于:在油门踏板安装支架(1)前端的左部设有用于与前壁板中加强件(2)相焊接形成两层焊结构的第一焊接匹配面(11);

2.根据权利要求1所述的油门踏板安装支架,其特征在于:所述油门踏板安装支架(1)的中部开设有减重工艺孔(14)。

3.根据权利要求2所述的油门踏板安装支架,其特征在于:所述油门踏板安装支架(1)在减重工艺孔(14)的前边和后边均设有焊接定位孔(18)。

4.一种右舵车前壁板总成,包括油门踏板安装支架、前壁板中加强件(2)、前壁板(3)、前壁板中加强横梁(4)和前轮鼓包总成(5),其特征在于:所述油门踏板安装支架采用如权利要求1至3任一所述的油门踏板安装支架(1)。

5.根据权利要求4所述的右舵车前壁板总成,其特征在于:所述前壁板中加强件(2)上在与油门踏板安装支架(1)的第一焊接匹配面(11)相对应位置处设有第六焊接匹配面(21);

6.根据权利要求4所述的右舵车前壁板总成,其特征在于:所述前壁板中加强件(2)上在与油门踏板安装支架(1)的第四焊接匹配面(15)相对应位置处设有第九焊接匹配面(24);

7.根据权利要求4所述的右舵车前壁板总成,其特征在于:所述前壁板中加强件(2)上在与油门踏板安装支架(1)的第五焊接匹配面(16)相对应位置处设有第八焊接匹配面(23),所述油门踏板安装支架(1)的第五焊接匹配面(16)和前壁板中加强件(2)的第八焊接匹配面(23)相焊接形成两层焊结构。

8.根据权利要求4所述的右舵车前壁板总成,其特征在于:所述前壁板中加强件(2)上在与油门踏板安装支架(1)的第二焊接匹配面(12)相对应位置处设有第六焊接匹配面(21);

9.根据权利要求4所述的右舵车前壁板总成,其特征在于:所述前壁板(3)上在与油门踏板安装支架(1)的第三焊接匹配面(13)相对应位置处设有第十一焊接匹配面(32);

10.一种车辆,其特征在于:采用如权利要求4至9任一所述的右舵车前壁板总成。

技术总结

本技术涉及一种油门踏板安装支架、右舵车前壁板总成及车辆,在油门踏板安装支架前端的左部设有用于与前壁板中加强件相焊接形成两层焊结构的第一焊接匹配面;在油门踏板安装支架前端的右部设有用于前壁板中加强件、前壁板相焊接形成三层焊结构的第二焊接匹配面;在油门踏板安装支架的右边设有用于与前壁板、前轮鼓包总成相焊接形成三层焊结构的第三焊接匹配面;在油门踏板安装支架的下边设有用于与前壁板中加强件、前壁板和前壁板中加强横梁相焊接形成四层焊结构的第四焊接匹配面;在油门踏板安装支架的左边设有与前壁板中加强件相焊接形成两层焊结构的第五焊接匹配面。本技术提高了油门踏板安装支架的刚度。

技术研发人员:张松,胡勇,刘洪

受保护的技术使用者:重庆长安汽车股份有限公司

技术研发日:20230821

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!