一种轨道交通车辆墙板平度外观粘板工艺方法与流程

1.本发明涉及轨道交通车辆车体制造技术领域,尤其涉及一种轨道交通车辆墙板平度外观粘板工艺方法。

背景技术:

2.目前,在轨道交通车辆车体制造过程中,当车体侧墙墙板外观因内部结构限制和应力无法释放,导致门口两侧的墙板平面度值超差,对车辆的整体美观性造成很大影响。

3.现有技术中,以往生产的项目通过技术团队局部结构补强和采取辅助调修方案进行修正,虽然,对墙板外表面平度数值有一定提高,但是无法解决调修完毕的外观问题,而且调修难点较大,需要一定的调修水平和操作技能,存在调修完毕隐见痕迹的外观问题。

4.所以,就以上问题,本领域技术人员亟需提供一种轨道交通车辆墙板平度外观粘板工艺方法。

技术实现要素:

5.本发明的目的是克服现有技术存在的缺陷,提供一种轨道交通车辆墙板平度外观粘板工艺方法,通过在墙板表面先胶接后焊接的形式粘板,提高侧墙墙板表面外观和平面度,避免了调修和局部结构补强化步骤,操作简单,作业难度系数低、效率高,而且还避免了调修完毕隐见痕迹的外观问题。

6.为了实现上述目的,本发明提供如下技术方案:

7.本发明公开的一种轨道交通车辆墙板平度外观粘板工艺方法,包括:

8.在墙板表面门口位置粘接表面为du状态的不锈钢du板,所述不锈钢du板相邻所述墙板的窗口侧的两端均设置有朝向窗口方向延伸的翼板,用于随型与窗口位置结合,该所述不锈钢du板的粘接步骤包括:

9.步骤s1:对所述墙板的检查,并记录原始平面度值;

10.步骤s2:对所述不锈钢du板预处理;

11.步骤s3:试装,将不锈钢du板试装在墙板上,对其进行划线定尺和标记;

12.步骤s4:在所述墙板表面布置涂胶区域,所述涂胶区域内交叉设置若干相互连通的排气通道,且多个所述排气通道合围成用于涂胶分区;

13.步骤s5:粘贴胶带,用胶带填充所述墙板凹陷区域;

14.步骤s6:注胶,在所述涂胶分区内涂打快干粘接胶胶条;

15.步骤s7:装配,将所述不锈钢du板吊至步骤s3标记位置,等待快干粘接胶固化后移除所有的吊装所述不锈钢du板的辅助设备;

16.步骤s8:增加配重,对所述不锈钢du板表面增加配重物;

17.步骤s9:焊接,使用tig对所述不锈钢du板边缘位置进行断续焊接;

18.步骤s10:密封,并对所述不锈钢du板边缘位置涂打密封胶。

19.进一步的,所述胶带为双面泡棉胶带。

20.进一步的,所述墙板粘贴有胶带位置的平面度要求不大于1.5mm/m。

21.进一步的,所述快干粘接胶胶条打出高度为2-3mm。

22.进一步的,移除配重物时间为不小于24小时。

23.进一步的,所述墙板位于窗口边缘位置的表面贴有黑膜,所述不锈钢du板远离所述黑膜侧与所述墙板之间通过tig进行断续焊接。

24.在上述技术方案中,本发明提供的一种轨道交通车辆墙板平度外观粘板工艺方法与现有技术相比,避免了调修和局部结构补强化步骤,该工艺方法在原始墙板强度保证前提下,以先胶接后焊接的形式在墙板上粘板,提高了侧墙墙板表面外观和平面度,满足客户墙板的平度和外观要求,而且操作方便,作业难度系数低,作业效率高,有利于提高生产效率,另外,焊接后不锈钢du板边缘与窗边形成均有的间隙过度,不仅不会影响整车的美工效果,而且还极大地提高了美观度。

附图说明

25.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

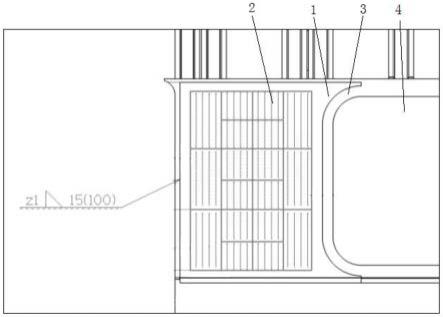

26.图1是本发明公开的一种轨道交通车辆墙板平度外观粘板工艺方法的粘板位置示意图。

27.附图标记说明:

28.1、不锈钢du板;2、涂胶区域;3、墙板;4、窗口。

具体实施方式

29.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

30.参见图1所示;

31.发明一种轨道交通车辆墙板平度外观粘板工艺方法,包括:

32.在墙板3表面门口位置粘接表面为du状态的不锈钢du板1,不锈钢du板1相邻墙板3的窗口4侧的两端均设置有朝向窗口4方向延伸的翼板,用于随型与窗口4结合,具体的,不锈钢du板1与原始墙板3表面状态一致,优选的,不锈钢du板1为1mm,不锈钢du板1上下各有一个翼板,通过翼板形成压型搭接结构,与原墙板3搭接,焊接后边缘与窗边形成均有的间隙过度,在外观上有明显美观效果,并有利于后期打胶密封;

33.该不锈钢du板1的粘接步骤包括:

34.步骤s1:对墙板3的检查,并记录原始平面度值;

35.具体的,粘板前期检查和准备,用钢板尺先测墙板3平度数值并记录和标记,按照标准测量检查墙板3平度是否符合要求,并确保所有粘板使用的吊具、卡兰、吸盘、木板、钢板尺、配重等准备到位,粘接环境符合要求,焊缝试样拉伸试验合格;

36.步骤s2:对不锈钢du板1预处理;如果不锈钢du板1、墙板3表面有杂质,用打磨片清除任何杂质,同时,擦拭墙板3接触表面、以及不锈钢du板1内表面,直到自然干燥;

37.步骤s3:试装,将不锈钢du板1试装在墙板3上,对其进行划线定尺和标记;

38.步骤s4:在墙板3表面布置涂胶区域2,涂胶区域2内交叉设置若干相互连通的排气通道,且多个排气通道合围成用于涂胶分区;通过在涂胶时预留排气通道,避免形成闭环,在粘接板时利于两板间空气排出;

39.步骤s5:粘贴胶带,用胶带填充墙板3凹陷区域;优选的,胶带为双面泡棉胶带。确保胶带没有被放在墙板3的任何高点处,相应地调整胶带的间距,用胶带填补墙板3任何凹坑处,确保不锈钢du板1是均匀的被支撑着,不要有任何变形或凹陷,使用1m板尺检查粘胶带的位置的平度,要求平度不大于1.5mm/m,粘完胶带之后,胶带上表面先不去掉保护纸,用滚轮或者板尺按压墙板粘接双面胶的表面,保证空气流动性,在粘贴后按照需要进行剪切;

40.步骤s6:注胶,在涂胶分区内涂打快干粘接胶胶条;优选的,快干粘接胶胶条打出高度为2-3mm。

41.具体的,快干粘接胶准备和配比,每个新的胶管都要在使用前做试验,方法是把胶打在纸张上或者不锈钢试验片上,直到看到均匀混合颜色胶出现,参见图1所示,把快干粘接胶涂打到墙板3上,确保胶的两部分在枪嘴内完全充分的混合,打出的胶条应该是2-3mm高,固化时间按照标准要求9分钟;

42.步骤s7:装配,将不锈钢du板1吊至步骤s3标记位置,等待快干粘接胶固化后移除所有的吊装不锈钢du板1的辅助设备;粘接不锈钢du板1时确保粘板对齐并固定,保持在固化时间内(9分钟),卡紧后移除所有的吊装辅助设备;

43.步骤s8:增加配重,对不锈钢du板1表面增加配重物;该配重物为18mm厚度的胶合板或者铝型材、以及钢板尺和卡子,优选的,移除配重物时间为不小于24小时,检查粘接固化强度合格;

44.步骤s9:焊接,使用tig对不锈钢du板1边缘位置进行断续焊接;

45.优选的,墙板3位于窗口4边缘位置的表面贴有黑膜,不锈钢du板1远离黑膜侧与墙板3之间通过tig进行断续焊接,焊角z1段焊15(100)mm。

46.步骤s10:密封,并对不锈钢du板1边缘位置涂打密封胶。

47.在上述技术方案中,该工艺方法在原始墙板强度保证前提下,提高了侧墙墙板表面外观和平面度,满足客户墙板的平度和外观要求,而且操作方便,作业难度系数低,作业效率高,有利于提高生产效率,另外,焊接后不锈钢du板边缘与窗边形成均有的间隙过度,不仅不会影响整车的美工效果,而且还极大地提高了美观度;

48.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1