一种钢轨检测方法、系统、智能终端及存储介质与流程

本技术涉及轨道交通技术的领域,尤其是涉及一种钢轨检测方法、系统、智能终端及存储介质。

背景技术:

1、钢轨是铁路轨道的主要组成部分,他的功用在于引导机车车辆的车轮前进,承受车轮的巨大压力,并传递至轨枕上,从而为车轮提供连续、平顺和阻力最小的滚动表面。

2、相关技术中,钢轨的探伤工作通常采用探伤小车进行检测,通过人员推动探伤小车,使探伤小车沿待检测轨道移动,从而将钢轨的具体信息显示于探伤小车的显示屏上供人员观看以确定钢轨的损坏情况。

3、针对上述中的相关技术,发明人认为:探伤小车仅能将钢轨的探伤波形显示于显示器上,人员需要根据探伤波形自行判断钢轨是否有损伤,并寻找钢轨上损伤的位置,导致钢轨损伤检测的效率低,还有改进的空间。

技术实现思路

1、为了提高钢轨损伤检测的效率,本技术提供一种钢轨检测方法、系统、智能终端及存储介质。

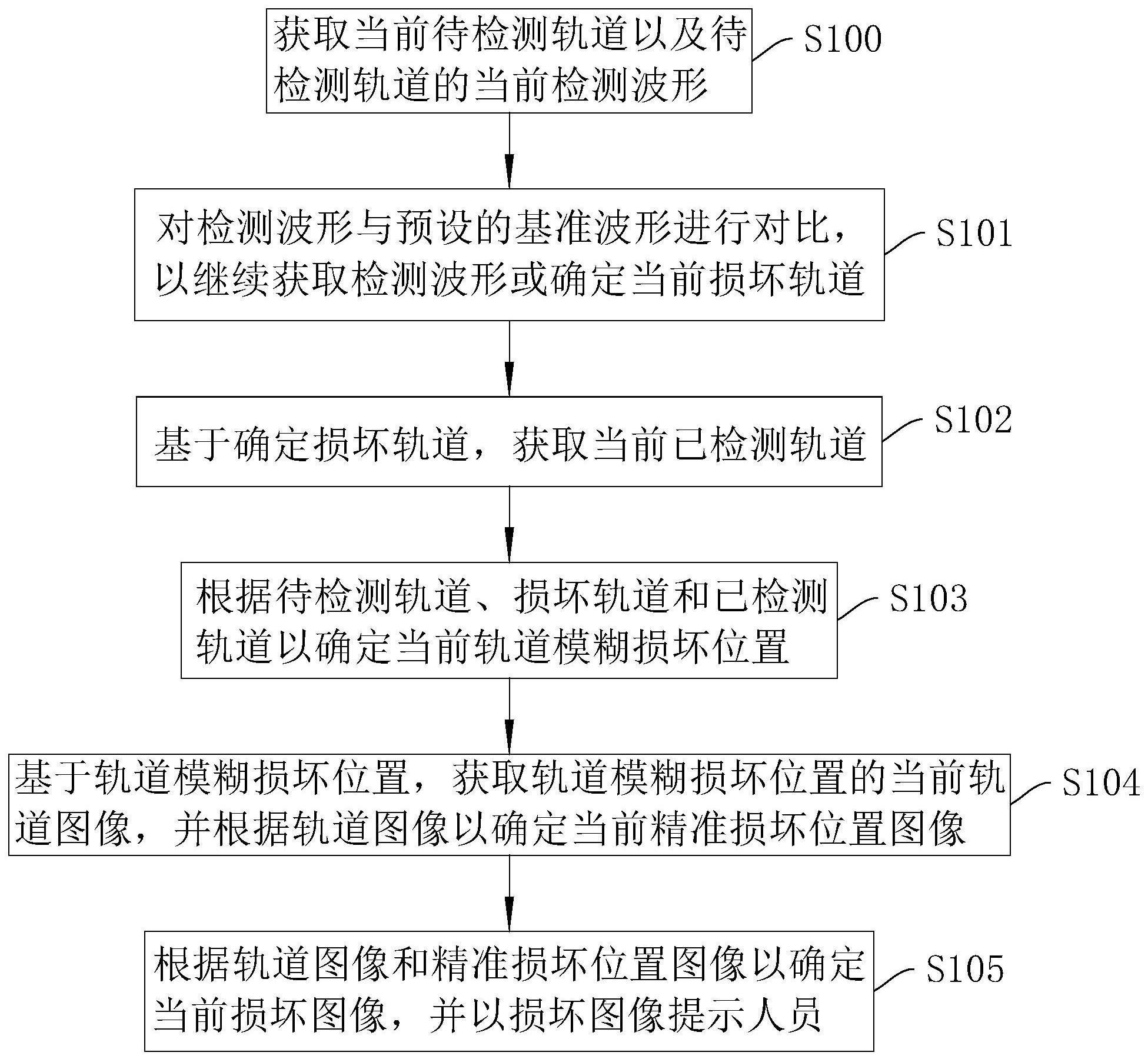

2、第一方面,本技术提供一种钢轨检测方法,采用如下的技术方案:

3、一种钢轨检测方法,包括:

4、获取当前待检测轨道以及待检测轨道的当前检测波形;

5、对检测波形与预设的基准波形进行对比,以继续获取检测波形或确定当前损坏轨道;

6、基于确定损坏轨道,获取当前已检测轨道;

7、根据待检测轨道、损坏轨道和已检测轨道以确定当前轨道模糊损坏位置;

8、基于轨道模糊损坏位置,获取轨道模糊损坏位置的当前轨道图像,并根据轨道图像以确定当前精准损坏位置图像;

9、根据轨道图像和精准损坏位置图像以确定当前损坏图像,并以损坏图像提示人员。

10、通过采用上述技术方案,控制无人机发射超声波对待检测轨道进行检测,从而得到检测波形,在检测波形与基准波形不一致时,确定当前轨道为损坏轨道,并获取已检测轨道,从而确定轨道模糊损坏位置,并获取轨道图像,根据轨道图像识别损坏位置并生成精准损坏位置图像,将精准损坏位置图像标注于轨道图像上生成损坏图像以提示人员,从而使人员直接看到轨道的损坏情况,进而提高钢轨损伤检测的效率。

11、可选的,根据轨道图像和精准损坏位置图像以确定损坏图像的方法包括:

12、根据精准损坏位置图像以确定当前损坏位置,并获取损坏位置的当前缺陷尺寸;

13、根据精准损坏位置图像和缺陷尺寸以确定当前基础标注图像;

14、根据损坏位置和缺陷尺寸以确定当前修补方案;

15、根据基础标注图像和修补方案以确定当前缺陷标注图像;

16、根据缺陷标注图像,于轨道图像上进行标注以生成损坏图像。

17、通过采用上述技术方案,根据精准损坏位置图像确定损坏位置,并且获取缺陷尺寸,将缺陷尺寸编辑入精准损坏位置图像中以生成基础标注图像,根据损坏位置和缺陷尺寸确定修补方案,从而将修补方案编辑入基础标注图像中生成缺陷标注图像,将缺陷标注图像标注于轨道图像上,从而确定损坏图像,使人员在损坏图像上直接查看钢轨损坏的具体情况和修补建议,进而提高钢轨损伤检测的效率。

18、可选的,损坏图像的确定方法还包括:

19、根据检测波形以确定当前实际缺陷尺寸;

20、对缺陷尺寸与实际缺陷尺寸进行对比,以继续获取检测波形或确定当前内部缺陷;

21、基于确定内部缺陷,根据缺陷尺寸、损坏位置和预设的轨道尺寸以确定表面缺陷波形;

22、根据检测波形和表面缺陷波形以确定当前内部缺陷波形;

23、根据内部缺陷波形和轨道尺寸以确定当前内部缺陷尺寸和内部缺陷位置;

24、根据内部缺陷尺寸以确定当前内部缺陷模型,并根据轨道图像以确定当前轨道模型;

25、根据内部缺陷模型、内部缺陷位置和轨道模型以确定当前缺陷轨道模型,并以缺陷轨道模型提示人员。

26、通过采用上述技术方案,在缺陷尺寸小于实际缺陷尺寸时,确定钢轨存在内部损伤,从而根据缺陷尺寸、损坏位置和轨道尺寸确定表面缺陷波形,根据表面缺陷波形对检测波形进行滤波得到内部缺陷波形,从而根据内部缺陷波形和轨道尺寸确定内部缺陷尺寸和内部缺陷位置,根据内部缺陷尺寸确定内部缺陷模型,并根据内部缺陷模型、内部缺陷位置和轨道模型生成缺陷轨道模型,从而使人员可以观察到钢轨内部的损坏情况,进而提高钢轨损伤检测的效率。

27、可选的,提示人员的方法包括:

28、根据缺陷尺寸和损坏位置以确定当前表面损坏风险,根据内部缺陷尺寸和内部缺陷位置以确定当前内部损坏风险;

29、根据表面损坏风险和内部损坏风险以确定当前轨道损坏风险,并根据轨道损坏风险和预设的使用时间以确定当前基础处理序列;

30、于确定基础处理序列后,获取当前人员位置;

31、根据人员位置、轨道模糊损坏位置和预设的人员速度以确定当前行进时间,并根据轨道损坏风险和预设的处理速度以确定当前处理时间;

32、根据行进时间和处理时间以确定当前处理总时长,根据处理总时长对基础处理序列进行调整以确定当前最终处理序列,并以最终处理序列提示人员处理。

33、通过采用上述技术方案,根据表面损坏风险和内部损坏风险以确定轨道损坏风险,从而根据轨道损坏风险和使用时间确定基础处理序列,根据行进时间和处理时间以确定处理总时长,根据处理总时长对基础处理序列进行调整以确定最终处理序列并提示人员,从而使人员在最短的时间内对最紧急的损坏轨道进行处理,进而提高人员修补轨道的效率。

34、可选的,获取检测波形的方法包括:

35、获取待检测轨道的当前高度值、当前风向和当前风速值;

36、根据高度值和预设的检测距离以确定预设的无人机的当前飞行高度,并根据待检测轨道以确定当前飞行方向;

37、对风向与飞行方向进行对比,以继续获取风向或对风速值与预设的基准风速值进行对比;

38、基于对风速值与基准风速值进行对比,以继续获取风速值或根据风速值、风向和飞行方向以确定当前高度修正值和移动速度修正值;

39、基于确定高度修正值和移动速度修正值,根据高度修正值和飞行高度以确定当前调整高度,并根据移动速度修正值和预设的移动速度以确定当前调整移动速度;

40、根据调整高度和调整移动速度指示无人机沿待检测轨道飞行检测。

41、通过采用上述技术方案,根据高度值和检测距离确定无人机的当前飞行高度,在风向与飞行方向相反,且风速值大于基准风速值时,根据风速值确定高度修正值和移动速度修正值,从而以高度修正值对飞行高度进行修正以确定调整高度,以移动速度修正值对移动速度进行修正以确定调整移动速度,从而使无人机以调整高度和调整移动速度沿带检测轨道进行飞行检测,进而提高钢轨损伤检测的效率。

42、可选的,无人机对检测波形的修正方法包括:

43、于确定轨道模糊损坏位置后,获取轨道模糊损坏位置的当前损坏范围;

44、根据风向以确定当前无人机偏移位置,根据损坏位置图像以确定当前缺陷位置;

45、根据缺陷位置和无人机偏移位置以确定当前水平无人机清洁位置;

46、根据损坏范围、风速值和水平无人机清洁位置以确定当前竖直无人机清洁高度;

47、根据水平无人机清洁位置和竖直无人机清洁高度以指示无人机叶片对缺陷位置进行清洁,并获取清洁检测波形;

48、对清洁检测波形与基准波形进行对比,以继续获取检测波形或指示无人机对检测波形进一步修正。

49、通过采用上述技术方案,根据缺陷位置和无人机偏移位置确定水平无人机清洁位置,从而使无人机叶片旋转形成的风与自然风处于同一方向,并根据损坏范围、风速值和水平无人机清洁位置确定竖直无人机清洁高度,使无人机以适当的高度控制无人机叶片对缺陷位置进行清洁,并在清洁后获取清洁检测波形,对清洁检测波形与基准波形进行对比,从而判断是否有杂质影响钢轨的损伤检测,进而提高钢轨损伤检测的准确性。

50、可选的,无人机对检测波形进一步修正的方法包括:

51、指示无人机对缺陷位置进行喷淋,并获取当前喷淋图像;

52、根据精准损坏位置图像以确定当前干燥rgb数值,根据喷淋图像以确定当前湿润rgb数值;

53、计算干燥rgb数值与湿润rgb数值之间的差值,并将计算得到的差值定义为当前颜色改变值;

54、对颜色改变值与预设的基准颜色改变范围进行对比,以继续获取检测波形或指示无人机上预设的压板组件按压缺陷位置;

55、基于指示无人机上的压板组件按压缺陷位置,获取缺陷位置的当前形变触发信息;

56、对形变触发信息与预设的基准形变触发信息进行对比,以继续获取检测波形或指示压板组件刮涂缺陷位置。

57、通过采用上述技术方案,控制无人机对缺陷位置喷淋,并获取喷淋图像,从而对干燥rgb数值和湿润rgb数值之间的差值进行计算得到颜色改变值,对颜色改变值与基准颜色改变范围进行对比,从而初步判断是否有杂质粘附在钢轨上,并控制压板对缺陷位置进行按压,从而判断缺陷位置是否发生形变,最终判断出是否有杂质粘附在钢轨上,且控制压板对杂质进行清洁,进而提高钢轨损伤检测的准确性。

58、第二方面,本技术提供一种钢轨检测系统,采用如下的技术方案:

59、一种钢轨检测系统,包括:

60、获取模块,用于获取待检测轨道、检测波形、已检测轨道、轨道图像、缺陷尺寸、人员位置、高度值、风向、风速值、损坏范围、清洁检测波形、喷淋图像、形变触发信息;

61、存储器,用于存储如上述任一项的一种钢轨检测方法的程序;

62、处理器,存储器中的程序能够被处理器加载执行且实现如上述任一项的一种钢轨检测方法。

63、通过采用上述技术方案,通过处理器加载并执行存储器中存储的一种钢轨检测方法的程序,从而控制获取模块获取与钢轨损伤检测相关的一系列数据,并对数据进行分析处理,从而完成钢轨损伤检测,进而提高钢轨损伤检测的方便性。

64、第三方面,本技术提供一种智能终端,采用如下的技术方案:

65、一种智能终端,包括存储器和处理器,存储器上存储有能够被处理器加载并执行如上述任一种钢轨检测方法的计算机程序。

66、通过采用上述技术方案,通过人员操作智能终端发出操作指令,使处理器加载并执行存储器中存储的一种钢轨检测方法的计算机程序,从而进行钢轨损伤检测,进而提高钢轨损伤检测的方便性。

67、第四方面,本技术提供提供一种计算机存储介质,能够存储相应的程序,具有便于实现提高钢轨损伤检测的效率的特点,采用如下的技术方案:

68、一种计算机可读存储介质,存储有能够被处理器加载并执行上述任一种钢轨检测方法的计算机程序。

69、通过采用上述技术方案,在存储介质中存储有一种钢轨检测方法的计算机程序,在人员操作智能终端发出操作指令时,处理器直接加载并执行存储器中的计算机程序,从而对获取的数据进行分析处理,从而完成钢轨损伤检测,进而提高钢轨损伤检测的效率。

70、综上所述,本技术包括以下至少一种有益技术效果:

71、1.通过控制无人机发射超声波对待检测轨道进行检测,从而得到检测波形,在检测波形与基准波形不一致时,确定当前轨道为损坏轨道,并获取已检测轨道,从而确定轨道模糊损坏位置,并获取轨道图像,根据轨道图像识别损坏位置并生成精准损坏位置图像,将精准损坏位置图像标注于轨道图像上生成损坏图像以提示人员,从而使人员直接看到轨道的损坏情况,进而提高钢轨损伤检测的效率;

72、2.通过根据精准损坏位置图像确定损坏位置,并且获取缺陷尺寸,将缺陷尺寸编辑入精准损坏位置图像中以生成基础标注图像,根据损坏位置和缺陷尺寸确定修补方案,从而将修补方案编辑入基础标注图像中生成缺陷标注图像,将缺陷标注图像标注于轨道图像上,从而确定损坏图像,使人员在损坏图像上直接查看钢轨损坏的具体情况和修补建议,进而提高钢轨损伤检测的效率;

73、3.通过在缺陷尺寸小于实际缺陷尺寸时,确定钢轨存在内部损伤,从而根据缺陷尺寸、损坏位置和轨道尺寸确定表面缺陷波形,根据表面缺陷波形对检测波形进行滤波得到内部缺陷波形,从而根据内部缺陷波形和轨道尺寸确定内部缺陷尺寸和内部缺陷位置,根据内部缺陷尺寸确定内部缺陷模型,并根据内部缺陷模型、内部缺陷位置和轨道模型生成缺陷轨道模型,从而使人员可以观察到钢轨内部的损坏情况,进而提高钢轨损伤检测的效率。

- 还没有人留言评论。精彩留言会获得点赞!