一种化工安全机器人的底盘结构的制作方法

[0001]

本发明涉及安全机器人技术领域,特别是一种化工安全机器人的底盘结构。

背景技术:

[0002]

安全机器人是一种具备工作环境巡检、安全知识普及等功能的多功能机器人。

[0003]

近年来,随着国内劳动力成本上涨,以及时不时出现造成重大人员伤亡的安全生产事故,让制造业用机器人取代人工变得更为迫切,尤其是巡检类的安全机器人。

技术实现要素:

[0004]

安全机器人的移动多通过底盘驱动得以实现,其应该具备运动、避障、防撞等多种功能,本发明针对上述问题,从而公开了一种化工安全机器人的底盘结构。

[0005]

具体的技术方案如下:

[0006]

一种化工安全机器人的底盘结构,包括底盘壳体,其特征在于,所述底盘壳体自下而上依次包括底部壳体、中间壳体和顶部壳体;

[0007]

所述底部壳体呈圆环形,其外缘向上延伸,底部壳体的中部镂空,设有花瓣状的驱动安装孔,其侧面上设有指示灯安装孔、充电下卡槽和定位板,所述驱动安装孔处安装有行走驱动装置,所述指示灯安装孔处设有指示灯;

[0008]

所述中间壳体呈圆柱壳形,安装于底部壳体上方,中间壳体的侧面上设有超声安装孔、充电上卡槽、定位槽和弧形槽,所述超声安装孔的数量为多个,多个超声安装孔均匀分布于中间壳体前侧面上,呈半圆弧形分布,并安装于超声波传感器,所述充电上卡槽与充电下卡槽对应配合,并安装有用于充电的充电触头,所述定位槽与定位板对应配合,插接相连,所述弧形槽向中间壳体的内部延伸,在中间壳体内形成一月牙形隔层,所述隔层包括上隔板和下隔板,所述上隔板和下隔板分别对应弧形槽的上侧板和下侧板,上隔板上开设有对称的走线孔,下隔板上设有雷达安装孔,所述雷达安装孔处固定设有激光雷达,所述激光雷达的工作端位于弧形槽内;

[0009]

所述顶部壳体扣合于中间壳体的顶部,并与中间壳体固定连接,顶部壳体的上端设有用于安装机器人的安装座。

[0010]

上述的一种化工安全机器人的底盘结构,其中,所述底部壳体的内壁上均匀分布有多个第一螺柱,所述中间壳体的内壁上均匀分布有多个第二螺柱和第三螺柱,所述顶部壳体的内壁上设有多个第四螺柱,所述第一螺柱和第二螺柱对应配合,所述第三螺柱和第四螺柱对应配合,底部壳体和中间壳体通过第一螺柱、第二螺柱通过螺丝固定相连,中间壳体和顶部壳体通过第三螺柱、第四连接螺柱用螺丝固定相连。

[0011]

上述的一种化工安全机器人的底盘结构,其中,所述中间壳体的上端开口处设有卡槽,所述顶部壳体的下端边缘设有卡条,所述卡槽与卡条对应配合,顶部壳体通过卡槽、卡条与中间壳体卡接相连,并扣合。

[0012]

上述的一种化工安全机器人的底盘结构,其中,所述上隔板和下隔板上开设有对

称的连接孔,所述连接孔处设有对称的支撑件,所述支撑件用于提高弧形槽稳定性。

[0013]

上述的一种化工安全机器人的底盘结构,其中,所述支撑件由螺杆、螺帽和弹性体构成,所述弹性体呈管套状,套在螺杆外,并位于上隔板和下隔板之间,螺杆穿过连接孔,其两端通过螺帽紧固,将上隔板和下隔板夹持。

[0014]

上述的一种化工安全机器人的底盘结构,其中,所述定位板外固定设有防碰撞组件。

[0015]

上述的一种化工安全机器人的底盘结构,其中,所述防碰撞组件为缓冲垫片。

[0016]

上述的一种化工安全机器人的底盘结构,其中,所述上隔板上设有加强筋。

[0017]

上述的一种化工安全机器人的底盘结构,其中,所述加强筋呈方格状排布,其所呈的方格内设有卡扣,所述卡扣用于卡接电路板。

[0018]

本发明的有益效果为:

[0019]

本发明公开的一种化工安全机器人的底盘结构,包括底盘壳体,底盘壳体包括底部壳体、中间壳体和顶部壳体,其内配置有行走驱动装置、指示灯、充电触头、超声波传感器和激光雷达,本发明结构简单,设计合理,用于承载化工安全机器人,具备运动、指示、充电、超声和激光避障功能,组件的安装和底盘空间的利用合理,结构稳定,且设缓冲、防撞结构,实用效果好,使用寿命长。

附图说明

[0020]

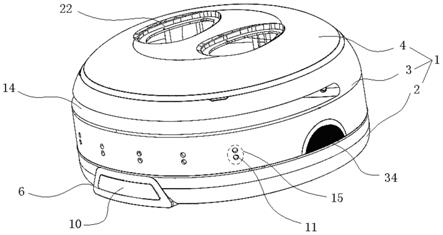

图1为本发明立体图。

[0021]

图2为底部壳体俯视图。

[0022]

图3为底部壳体俯视图(无行走驱动装置)。

[0023]

图4为底部壳体立体图。

[0024]

图5为中间壳体立体图。

[0025]

图6为中间壳体俯视图。

[0026]

图7为中间壳体仰视图。

[0027]

图8为中间壳体纵截面立体图。

[0028]

图9为顶部壳体立体图。

[0029]

图10为顶部壳体仰视图。

[0030]

图11为支撑件截面图。

具体实施方式

[0031]

为使本发明的技术方案更加清晰明确,下面结合实施例对本发明进行进一步描述,任何对本发明技术方案的技术特征进行等价替换和常规推理得出的方案均落入本发明保护范围。

[0032]

实施例一

[0033]

本实施例的一种化工安全机器人的底盘结构,包括底盘壳体1,其特征在于,所述底盘壳体1自下而上依次包括底部壳体2、中间壳体3和顶部壳体4;

[0034]

所述底部壳体2呈圆环形,其外缘向上延伸,底部壳体2的中部镂空,设有花瓣状的驱动安装孔5,其侧面上设有指示灯安装孔6、充电下卡槽7和定位板8,所述驱动安装孔5处

安装有行走驱动装置9,所述指示灯安装孔6处设有指示灯10;

[0035]

所述中间壳体3呈圆柱壳形,安装于底部壳体2上方,中间壳体3的侧面上设有超声安装孔11、充电上卡槽12、定位槽13和弧形槽14,所述超声安装孔11的数量为多个,多个超声安装孔11均匀分布于中间壳体3前侧面上,呈半圆弧形分布,并安装于超声波传感器15,所述充电上卡槽12与充电下卡槽7对应配合,并安装有用于充电的充电触头,所述定位槽13与定位板8对应配合,插接相连,所述弧形槽14向中间壳体3的内部延伸,在中间壳体3内形成一月牙形隔层,所述隔层包括上隔板17和下隔板18,所述上隔板17和下隔板18分别对应弧形槽14的上侧板和下侧板,上隔板17上开设有对称的走线孔19,下隔板18上设有雷达安装孔20,所述雷达安装孔20处固定设有激光雷达,所述激光雷达的工作端位于弧形槽14内;

[0036]

所述顶部壳体4扣合于中间壳体3的顶部,并与中间壳体3固定连接,顶部壳体4的上端设有用于安装机器人的安装座22;

[0037]

本实施例的一种化工安全机器人的底盘结构,用于承载化工安全机器人,并通过控制设备控制器位移,进而带动化工安全机器人移动,为化工厂及其工作人员提供安全保护;

[0038]

底盘壳体由底部壳体、中间壳体和顶部壳体构成,其内配置有行走驱动装置、指示灯、充电触头、超声波传感器和激光雷达等组件,实现运动、指示、充电、超声和激光避障功能,组件的安装和底盘空间的利用合理,结构稳定,实用效果好。

[0039]

实施例二

[0040]

本实施例的一种化工安全机器人的底盘结构,其中,所述底部壳体2的内壁上均匀分布有多个第一螺柱23,所述中间壳体3的内壁上均匀分布有多个第二螺柱24和第三螺柱25,所述顶部壳体4的内壁上设有多个第四螺柱26,所述第一螺柱23和第二螺柱24对应配合,所述第三螺柱25和第四螺柱26对应配合,底部壳体2和中间壳体3通过第一螺柱23、第二螺柱24通过螺丝固定相连,中间壳体3和顶部壳体4通过第三螺柱25、第四连接螺柱用螺丝固定相连;

[0041]

其中,所述中间壳体3的上端开口处设有卡槽27,所述顶部壳体4的下端边缘设有卡条28,所述卡槽27与卡条28对应配合,顶部壳体4通过卡槽27、卡条28与中间壳体3卡接相连,并扣合;

[0042]

通过上述结构进行底部壳体、中间壳体和顶部壳体的组合安装,其结构更为稳定,使用寿命长。

[0043]

实施例三

[0044]

本实施例三的一种化工安全机器人的底盘结构,其中,所述上隔板17和下隔板18上开设有对称的连接孔29,所述连接孔29处设有对称的支撑件30;

[0045]

其中,所述支撑件30由螺杆31、螺帽32和弹性体33构成,所述弹性体33呈管套状,套在螺杆31外,并位于上隔板17和下隔板18之间,螺杆31穿过连接孔29,其两端通过螺帽32紧固,将上隔板17和下隔板18夹持;

[0046]

本实施例中,为提高弧形槽的稳定性,于上隔板和下隔板之间加装支撑件,该支撑件使用弹性体作为缓冲件和弹性支柱,可有效降低底盘振动(尤其是在承载化工安全机器人的情况下),保证底盘稳定,防止化工安全机器人倾倒。

[0047]

实施例四

[0048]

本实施例的一种化工安全机器人的底盘结构,其中,所述定位板8外固定设有防碰撞组件34,所述防碰撞组件34为缓冲垫片;

[0049]

其中,所述上隔板17上设有加强筋35,所述加强筋35呈方格状排布,其所呈的方格内设有卡扣36,所述卡扣36用于卡接电路板;

[0050]

本实施例中,底座外设的防碰撞组件用于防止意外碰撞,保护底座,同时,上隔板上设的加强筋也可有效提高弧形槽的结构强度,提高使用寿命。

[0051]

综上所述,本发明结构简单,设计合理,用于承载化工安全机器人,具备运动、指示、充电、超声和激光避障功能,组件的安装和底盘空间的利用合理,结构稳定,且设缓冲、防撞结构,实用效果好,使用寿命长。

[0052]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1