一种非承载U型牵引拖车自锁机构的制作方法

一种非承载u型牵引拖车自锁机构

技术领域

[0001]

本发明涉及非承载u型车技术领域,更具体地说,它涉及一种非承载u型牵引拖车自锁机构。

背景技术:

[0002]

物流是指为了满足客户的需求,以最低的成本高效率的完成,通过运输、保管、配送等方式,实现原材料、半成品、成品或相关信息进行由商品的产地到商品的消费地的计划、实施和管理的全过程。物流是一个控制原材料、制成品、产成品和信息的系统,从供应开始经各种中间环节的转让及拥有而到达最终消费者手中的实物运动,以此实现组织的明确目标。现代物流是经济全球化的产物,也是推动经济全球化的重要服务业。

[0003]

现如今物流行业蓬勃发展,其中物流用推车应用十分广泛,非承载u型车一种常见的物流用推车,非承载u型车车斗在使用过程中需要频繁拆卸和安装,但现有的非承载u型车在拆卸和安装非承载u型车车斗时极为不便,严重影响工作效率。

[0004]

为此提出一种非承载u型牵引拖车自锁机构以解决上述问题。

技术实现要素:

[0005]

针对现有技术存在的不足,本发明的目的在于提供一种非承载u型牵引拖车自锁机构,其具备自锁的功能,可以实现快速拆卸和安装非承载u型车车斗的目的,可有效提高工作效率,以解决上述背景技术中提出的问题。

[0006]

为实现上述目的,本发明提供了如下技术方案:

[0007]

一种非承载u型牵引拖车自锁机构,包括:

[0008]

l形自锁底座,所述l形自锁底座的外侧壁上固定安装有l形配装板,且所述l形自锁底座的内侧壁上固定安装有配装块,所述配装块的顶部通过旋转轴铰接有解锁自锁卡位板,且所述配装块的两侧边上对称安装有两个第一弹簧座;

[0009]

第一导向套,所述第一导向套依次贯通且固定地安装在所述配装块、所述l形自锁底座的侧壁以及所述l形配装板的侧壁上;

[0010]

第二导向套,所述第二导向套滑动安装在所述第一导向套的内部,且所述第二导向套上固定套装有解锁自锁卡位座,所述解锁自锁卡位座位于所述配装块背向所述l形配装板的一侧,且所述解锁自锁卡位座的两侧壁外侧面上均固定安装有解锁传导轴;

[0011]

自锁内轴,所述自锁内轴滑动安装在所述第二导向套的内部,且所述自锁内轴的一端固定安装有解锁传导板,所述解锁传导板位于所述解锁自锁卡位座背向所述配装块的一侧,所述解锁传导板朝向所述解锁自锁卡位座的一侧面上靠近其上部边缘对称一体设有两个传导顶片,且所述解锁传导板朝向所述解锁自锁卡位座的一侧面上靠近其底部边缘对称一体设有两个第二弹簧座,两个所述传导顶片远离所述解锁传导板的一端与所述解锁自锁卡位板的底部相抵触,且两个所述传导顶片远离所述解锁传导板的一端高于所述解锁自锁卡位座的顶部,位于同一侧的所述第二弹簧座与所述第一弹簧座之间均安装有复位拉

簧,所述自锁内轴上还套装有压簧,所述压簧的一端与所述解锁传导板相抵触,且所述压簧的另一端与所述第二导向套相抵触;

[0012]

解锁板,所述解锁板为龙门形解锁板,且所述解锁板的两侧壁上均预留有解锁孔,所述解锁传导轴位于所述解锁孔的内部,当所述解锁板竖直向上移动时在所述解锁孔的作用下所述解锁传导轴水平地背向所述配装块移动完成解锁自锁目的。

[0013]

通过采用上述技术方案,设计的非承载u型牵引拖车自锁机构由l形自锁底座、l形配装板、配装块、旋转轴、解锁自锁卡位板、两个第一弹簧座、第一导向套、第二导向套、解锁自锁卡位座、解锁传导轴、自锁内轴、解锁传导板、两个传导顶片、两个第二弹簧座、复位拉簧、压簧、解锁板以及解锁孔构成,在使用时,将解锁板竖直向上移动,在解锁孔的作用下解锁传导轴水平地背向配装块移动,解锁传导轴带动解锁自锁卡位座和解锁传导板以及两个传导顶片背向配装块移动,在移动一段距离后解锁自锁卡位板与解锁自锁卡位座相抵,此时停止将解锁板竖直向上移动,解锁自锁卡位板将解锁自锁卡位座锁死,此时解锁自锁卡位座将解锁传导板抵住,解锁传导板带动自锁内轴缩入第二导向套的内部,同时第二导向套从第一导向套的内部拔出,实现解锁的目的,继续将解锁板竖直向上移动时,两个传导顶片将解锁自锁卡位板顶起,此时,解锁自锁卡位板脱离解锁自锁卡位座,在压簧的作用下解锁自锁卡位座带动第二导向套伸入第一导向套的内部,同时在复位拉簧的作用下自锁内轴穿过第二导向套并伸到第一导向套的外部,实现上锁的目的,使得该非承载u型牵引拖车自锁机构可以实现快速拆卸和安装非承载u型车车斗的目的,可有效提高工作效率。

[0014]

进一步的,所述解锁板的顶部固定安装有连接座,所述连接座的上部通过花篮螺丝铰接有立板,所述立板通过铰接轴铰接在非承载u型车体的内侧壁上,且所述立板的上端固定安装有横板。

[0015]

通过采用上述技术方案,可以转动横板驱动立板的底端朝上运动,再利用立板的底端带动花篮螺丝向上运动,花篮螺丝带动连接座向上运动从而驱动解锁板向上移动。

[0016]

进一步的,所述横板的上部对齐其两端固定安装有两个手柄,两个所述手柄关于所述立板对称设置,且两个所述手柄的外部均套装有橡胶套。

[0017]

通过采用上述技术方案,可以利用两个手柄转动横板,使得横板转动的操作比较方便,在手柄的外部均套装有橡胶套,使得手柄的手感较好。

[0018]

进一步的,所述连接座的外侧面上还固定安装有竖直设置的导向导轨,所述非承载u型车体的内侧壁上还固定安装有与所述导向导轨相配合的导向块,所述导向块还与所述导向导轨滑动连接。

[0019]

通过采用上述技术方案,利用导向块和导向导轨相配合可以保证解锁板能够竖直地向上移动,从而使得该非承载u型牵引拖车自锁机构的性能比较稳定。

[0020]

进一步的,所述自锁内轴远离所述解锁传导板的一端端部还开设有配装槽,所述配装槽的内部通过转轴转动安装有导向滚轮。

[0021]

通过采用上述技术方案,可利用导向滚轮将自锁内轴远离解锁传导板的一端与被锁紧车斗之间的滑动摩擦转化成滚动摩擦,可有效降低自锁内轴的磨损,从而增加自锁内轴的使用寿命。

[0022]

进一步的,所述旋转轴通过扭簧安装在所述配装块的顶部,所述解锁自锁卡位板的底部在所述扭簧作用下始终与两个所述传导顶片远离所述解锁传导板的一端相抵触。

[0023]

通过采用上述技术方案,可防止两个传导顶片脱离解锁传导板,避免两个传导顶片一旦脱离解锁传导板导致解锁自锁卡位板将两个传导顶片完全抵住的现象发生,这样的话自锁内轴将无法伸出,进而使得该非承载u型牵引拖车自锁机构无法实现自锁的功能。

[0024]

进一步的,所述自锁内轴的长度大于所述第一导向套的长度,且所述自锁内轴的长度大于所述第二导向套的长度。

[0025]

通过采用上述技术方案,可以保证自锁内轴能够伸到第一导向套和第二导向套的外部,保证自锁内轴可以将被锁紧车斗锁紧。

[0026]

进一步的,所述自锁内轴的表面粗糙度、所述第一导向套的表面粗糙度以及所述第二导向套的表面粗糙度均不大于ra0.2。

[0027]

通过采用上述技术方案,使得自锁内轴的表面、第一导向套的表面以及第二导向套的表面比较光滑,可有效降低自锁内轴、第一导向套以及第二导向套的磨损,进而增加该该非承载u型牵引拖车自锁机构的使用寿命。

[0028]

综上所述,本发明主要具有以下有益效果:

[0029]

本发明,设计的非承载u型牵引拖车自锁机构由l形自锁底座、l形配装板、配装块、旋转轴、解锁自锁卡位板、两个第一弹簧座、第一导向套、第二导向套、解锁自锁卡位座、解锁传导轴、自锁内轴、解锁传导板、两个传导顶片、两个第二弹簧座、复位拉簧、压簧、解锁板以及解锁孔构成,具备自锁的功能,可以实现快速拆卸和安装非承载u型车车斗的目的,可有效提高工作效率。

附图说明

[0030]

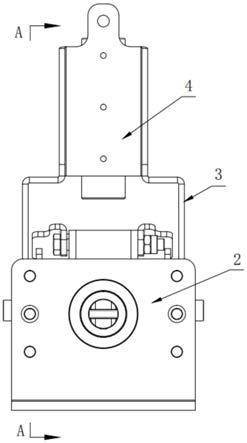

图1为一种实施方式的非承载u型牵引拖车自锁机构的结构示意图;

[0031]

图2为沿图1中a-a剖开的结构示意图;

[0032]

图3为沿图2中b-b剖开的结构示意图;

[0033]

图4为一种实施方式的非承载u型牵引拖车自锁机构的侧视剖开结构示意图;

[0034]

图5为一种实施方式的非承载u型牵引拖车自锁机构的爆炸结构示意图;

[0035]

图6为一种实施方式的非承载u型牵引拖车自锁机构的安装在非承载u型车上时的示意图;

[0036]

图7为图6另一视角的结构示意图;

[0037]

图8为图7的局部放大结构示意图。

[0038]

图中:1、l形自锁底座;2、l形配装板;3、解锁板;4、连接座;5、压簧;6、复位拉簧;7、配装槽;8、自锁内轴;9、第一导向套;10、解锁传导轴;11、传导顶片;12、解锁传导板;13、第二弹簧座;14、第一弹簧座;15、旋转轴;16、解锁自锁卡位板;17、导向导轨;18、解锁孔;19、解锁自锁卡位座;20、配装块;21、第二导向套;22、铰接轴;23、转轴;24、导向滚轮;25、横板;26、手柄;27、非承载u型车体;28、行走导轨;29、导向块;30、花篮螺丝;31、立板。

具体实施方式

[0039]

以下结合附图1-8对本发明作进一步详细说明。

[0040]

实施例1

[0041]

一种非承载u型牵引拖车自锁机构,如图1-5所示,包括l形自锁底座1、第一导向套

9、第二导向套21、自锁内轴8以及解锁板3l形自锁底座1的外侧壁上固定安装有l形配装板2,且l形自锁底座1的内侧壁上固定安装有配装块20,配装块20的顶部通过旋转轴15铰接有解锁自锁卡位板16,且配装块20的两侧边上对称安装有两个第一弹簧座14;

[0042]

其中,如图2-5所示,第一导向套9依次贯通且固定地安装在配装块20、l形自锁底座1的侧壁以及l形配装板2的侧壁上;

[0043]

其中,如图2-5所示,第二导向套21滑动安装在第一导向套9的内部,且第二导向套21上固定套装有解锁自锁卡位座19,解锁自锁卡位座19位于配装块20背向l形配装板2的一侧,且解锁自锁卡位座19的两侧壁外侧面上均固定安装有解锁传导轴10;

[0044]

其中,如图2-5所示,自锁内轴8滑动安装在第二导向套21的内部,且自锁内轴8的一端固定安装有解锁传导板12,解锁传导板12位于解锁自锁卡位座19背向配装块20的一侧,解锁传导板12朝向解锁自锁卡位座19的一侧面上靠近其上部边缘对称一体设有两个传导顶片11,且解锁传导板12朝向解锁自锁卡位座19的一侧面上靠近其底部边缘对称一体设有两个第二弹簧座13,两个传导顶片11远离解锁传导板12的一端与解锁自锁卡位板16的底部相抵触,且两个传导顶片11远离解锁传导板12的一端高于解锁自锁卡位座19的顶部,位于同一侧的第二弹簧座13与第一弹簧座14之间均安装有复位拉簧6,自锁内轴8上还套装有压簧5,压簧5的一端与解锁传导板12相抵触,且压簧5的另一端与第二导向套21相抵触;

[0045]

其中,如图2-5所示,解锁板3为龙门形解锁板,且解锁板3的两侧壁上均预留有解锁孔18,解锁传导轴10位于解锁孔18的内部,当解锁板3竖直向上移动时在解锁孔18的作用下解锁传导轴10水平地背向配装块20移动完成解锁自锁目的。

[0046]

上述技术方案,设计的非承载u型牵引拖车自锁机构由l形自锁底座1、l形配装板2、配装块20、旋转轴15、解锁自锁卡位板16、两个第一弹簧座14、第一导向套9、第二导向套21、解锁自锁卡位座19、解锁传导轴10、自锁内轴8、解锁传导板12、两个传导顶片11、两个第二弹簧座13、复位拉簧6、压簧5、解锁板3以及解锁孔18构成,在使用时,将解锁板3竖直向上移动,在解锁孔18的作用下解锁传导轴10水平地背向配装块20移动,解锁传导轴10带动解锁自锁卡位座19和解锁传导板12以及两个传导顶片11背向配装块20移动,在移动一段距离后解锁自锁卡位板16与解锁自锁卡位座19相抵,此时停止将解锁板3竖直向上移动,解锁自锁卡位板16将解锁自锁卡位座19锁死,此时解锁自锁卡位座19将解锁传导板12抵住,解锁传导板12带动自锁内轴8缩入第二导向套21的内部,同时第二导向套21从第一导向套9的内部拔出,实现解锁的目的,继续将解锁板3竖直向上移动时,两个传导顶片11将解锁自锁卡位板16顶起,此时,解锁自锁卡位板16脱离解锁自锁卡位座19,在压簧5的作用下解锁自锁卡位座19带动第二导向套21伸入第一导向套9的内部,同时在复位拉簧6的作用下自锁内轴8穿过第二导向套21并伸到第一导向套9的外部,实现上锁的目的,使得该非承载u型牵引拖车自锁机构可以实现快速拆卸和安装非承载u型车车斗的目的,可有效提高工作效率。

[0047]

较佳地,如图6-8所示,解锁板3的顶部固定安装有连接座4,连接座4的上部通过花篮螺丝30铰接有立板31,立板31通过铰接轴22铰接在非承载u型车体27的内侧壁上,且立板31的上端固定安装有横板25,可以转动横板25驱动立板31的底端朝上运动,再利用立板31的底端带动花篮螺丝30向上运动,花篮螺丝30带动连接座4向上运动从而驱动解锁板3向上移动。

[0048]

较佳地,如图8所示,横板25的上部对齐其两端固定安装有两个手柄26,两个手柄

26关于立板31对称设置,且两个手柄26的外部均套装有橡胶套,可以利用两个手柄26转动横板25,使得横板25转动的操作比较方便,在手柄26的外部均套装有橡胶套,使得手柄26的手感较好。

[0049]

较佳地,如图7所示,连接座4的外侧面上还固定安装有竖直设置的导向导轨17,非承载u型车体27的内侧壁上还固定安装有与导向导轨17相配合的导向块29,导向块29还与导向导轨17滑动连接,利用导向块29和导向导轨17相配合可以保证解锁板3能够竖直地向上移动,从而使得该非承载u型牵引拖车自锁机构的性能比较稳定。

[0050]

较佳地,如图5所示,自锁内轴8远离解锁传导板12的一端端部还开设有配装槽7,配装槽7的内部通过转轴23转动安装有导向滚轮24,可利用导向滚轮24将自锁内轴8远离解锁传导板12的一端与被锁紧车斗之间的滑动摩擦转化成滚动摩擦,可有效降低自锁内轴8的磨损,从而增加自锁内轴8的使用寿命。

[0051]

较佳地,如图5所示,旋转轴15通过扭簧安装在配装块20的顶部,解锁自锁卡位板16的底部在扭簧作用下始终与两个传导顶片11远离解锁传导板12的一端相抵触,可防止两个传导顶片11脱离解锁传导板12,避免两个传导顶片11一旦脱离解锁传导板12导致解锁自锁卡位板16将两个传导顶片11完全抵住的现象发生,这样的话自锁内轴8将无法伸出,进而使得该非承载u型牵引拖车自锁机构无法实现自锁的功能。

[0052]

较佳地,如图5所示,自锁内轴8的长度大于第一导向套9的长度,且自锁内轴8的长度大于第二导向套21的长度,可以保证自锁内轴8能够伸到第一导向套9和第二导向套21的外部,保证自锁内轴8可以将被锁紧车斗锁紧。

[0053]

较佳地,自锁内轴8的表面粗糙度、第一导向套9的表面粗糙度以及第二导向套21的表面粗糙度均不大于ra0.2,使得自锁内轴8的表面、第一导向套9的表面以及第二导向套21的表面比较光滑,可有效降低自锁内轴8、第一导向套9以及第二导向套21的磨损,进而增加该非承载u型牵引拖车自锁机构的使用寿命。

[0054]

需要说明的是该非承载u型牵引拖车自锁机构安装在非承载u型车体27与行走导轨28的连接处使用(如图6所示),用于给非承载u型车车斗锁定的目的。

[0055]

实施例2

[0056]

与实施例1的不同之处在于l形自锁底座1的表面还设有防护层,防护层由如下方法制备:

[0057]

取以下原料按重量份称量:环氧树脂20-25份、碳酸钙粉末6-8份、氧化铜粉末8-12份、酚醛树脂12-16份、云母粉8-12份、肌醇六磷酸酯6-10份、氧化铁红8-12份、铝粉8-12份、醇酯十二2-4份、三乙醇胺2-4份、乳化硅油1-3份和水30-50份;

[0058]

s1、将称量好的肌醇六磷酸酯、醇酯十二、三乙醇胺、乳化硅油和水加入搅拌机中进行搅拌20-30min,搅拌速度为600-800r/min,制得混合溶液;

[0059]

s2、将环氧树脂、碳酸钙粉末、氧化铜粉末、酚醛树脂、云母粉、氧化铁红和铝粉加入粉碎机中进行粉碎,直至物料颗粒直径不大于500nm,制得混合粉末物料;

[0060]

s3、将步骤s1中制得的混合溶液和步骤s2中制得的混合粉末物料加入反应釜中进行搅拌20-30min,将反应釜的搅拌速度设置为700-900r/min,温度设置80-100℃,以此制得防护涂料;

[0061]

s4、将l形自锁底座1的表面清洗干净并采用热风机吹干,然后利用高压喷雾器喷

枪将步骤s3制得的防护涂料均匀地喷涂在吹干后的l形自锁底座1的表面;

[0062]

s5、将步骤s4喷涂有防护涂料的l形自锁底座1放在干燥室中进行干燥,干燥温度为140-160℃,干燥时间为30-40min,即在l形自锁底座1的表面制得防护层。

[0063]

对实施例1-2中的l形自锁底座1(需要说明的是l形自锁底座1是由铁制成)在实验室中在相同的条件下对其防锈性能进行盐雾测试,将实施例1-2中的l形自锁底座1放置在同一个盐雾测试机中进行测试结果如下表:

[0064]

实施例测试结果实施例1五个小时后l形自锁底座1的表面产生大量锈迹实施例2五个小时后l形自锁底座1的表面没有出现锈迹

[0065]

从上表测试结果比较分析可知实施例2为最优实施例,通过采用上述技术方案,制备防护涂料的工艺步骤简单,容易实现,制备的防护涂料粘度适中、不易分层、便于喷涂、无气泡产生、各组分充分结合,综合性能较好,使得防护涂料在喷涂后能够形成较好的涂膜,不易产生裂纹,成膜效果较好,制备的防护层具备较好的防锈、抗老化的性能,附着性较好,不易脱落,可有效增加l形自锁底座1的防锈、抗老化的性能,从而使得该非承载u型牵引拖车自锁机构的使用寿命较长。

[0066]

工作原理:该非承载u型牵引拖车自锁机构,使用时,利用两个手柄26转动横板25,转动横板25驱动立板31的底端朝上运动,再利用立板31的底端带动花篮螺丝30向上运动,花篮螺丝30带动连接座4向上运动从而驱动解锁板3向上移动,在导向块29和导向导轨17相配合可以保证解锁板3能够竖直地向上移动,在解锁板3竖直向上移动的情况下,并在解锁孔18的作用下解锁传导轴10水平地背向配装块20移动,解锁传导轴10带动解锁自锁卡位座19和解锁传导板12以及两个传导顶片11背向配装块20移动,在移动一段距离后解锁自锁卡位板16与解锁自锁卡位座19相抵,此时停止将解锁板3竖直向上移动,解锁自锁卡位板16将解锁自锁卡位座19锁死,此时解锁自锁卡位座19将解锁传导板12抵住,解锁传导板12带动自锁内轴8缩入第二导向套21的内部,同时第二导向套21从第一导向套9的内部拔出,实现解锁的目的,继续将解锁板3竖直向上移动时,两个传导顶片11将解锁自锁卡位板16顶起,此时,解锁自锁卡位板16脱离解锁自锁卡位座19,在压簧5的作用下解锁自锁卡位座19带动第二导向套21伸入第一导向套9的内部,此时松开两个手柄26时,在复位拉簧6的作用下自锁内轴8穿过第二导向套21并伸到第一导向套9的外部,并且自锁内轴8带有导向滚轮24的一端插入非承载u型车车斗上的插孔中,实现给非承载u型车车斗上锁的目的。

[0067]

本发明中未涉及部分均与现有技术相同或可采用现有技术加以实现。本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1