作业车辆部件的制作方法

1.本发明涉及诸如土方机械、采掘机械、拆除机械等作业车辆的部件。

背景技术:

2.此类机械通常安装在称作底盘(undercarriage)的移动结构上,以使机械能够在时常坎坷或松软的地面上移动。

3.底盘通常包括两个彼此间隔且平行的链条组件,它们配置为接收扭矩并将扭矩传递到地面。

4.每个链条组件包括多个底盘部件,这些底盘部件通常包括可操作性连接到张紧单元的驱动轮和惰轮上的闭环链条。底盘部件还包括驱动轮与惰轮之间的多个滚轮,这些滚轮配置为在链条运动期间引导链条并吸收由机械传递的载荷。

5.链条通常包括多个链节,每个链节通常包括一对彼此相对的板。链节通常通过销和衬套相互连接。每个销通常插入链节板上所设的孔眼中,使两个链节彼此连接。衬套通常径向置于销的外侧,以使链节板彼此间隔,保护销免受外界环境影响,并使驱动轮与惰轮啮合。链节上通常安装与地面直接接触的履带板,其任务是将牵引力释放到地面上并增加机械与地面之间的接触面。所用履带板的类型取决于机械运行的地面、机械运行的环境条件以及机械制造商建议的规格。

6.由于机械的总重量、机械发动机传递到地面的高功率以及机械要运行的地面的构造和成分,底盘通常会经受非常严苛的操作条件。

7.底盘部件就像作业机械的其他部件(例如铲斗、裂土器、装载机、铲斗齿、装载机齿和裂土器齿)一样会承受高机械应力,可能导致部件本身的破损和磨损。

8.磨损正是机械停机的原因之一,以便执行维修干预或更换作业机械的部件以保证机械正确运行。

9.本技术人已证实,正确规划机械停机时间能够优化机械在生产方面的性能。特别地,本技术人已证实,为了优化作业机械的生产性能,应在磨损现象导致机械发生故障进而强制急停之前便停止作业机械并对其进行维修干预或更换部件。本技术人还证实,同时,优化作业机械的生产性能无法预料修理或更换未实际受损或接近实际故障的部件的机械停机时间,总体机械停机时间会长得过当。

10.本技术人注意到,为了能够预测因工程机械的一个或多个部件过度磨损而导致的故障并避免被迫更换或修理仍然正常工作的部件,重点是需要获知当前的部件磨损状况或最易磨损部件的磨损状况。

11.本技术人已假设,利用关于部件磨损率的统计考虑,针对每种类型的机械和部件以及每种类型的作业条件了解每个部件的平均使用寿命(以机械运行小时数计),从而可以预测作业机械部件的磨损状态。

12.然而,本技术人已证实,这样的统计考虑不甚可靠,因为要考虑太多通常相互关联的变量才能获得重要数据并能有效地估计每个部件的磨损状态。

13.因此,本技术人认识到,适当地可以直接测量工程机械的一个或多个部件的磨损状态,以便能够有效地预测故障,同时减少确保机械正确运行所需的最低机械停机次数。

14.为此,本技术人已尝试通过由专业人士对部件进行目视或仪表检查来对部件磨损状态进行定期检查。

15.本技术人已证实,出于明显的安全原因,这种定期检查需要中断机械运行,执行这种检查所需的机械停机时间尽管有限但仍必要。

16.此外,根据本技术人的经验,并非始终可以对部件(例如底盘部件)进行目视或仪表检查,因为可能无法直达这些部件(例如销或滚轮内部元件),或者这些部件可能被泥土、污垢等覆盖(在机械运行的典型环境中经常出现此类情况)。

17.专利文献us 2015/0081166描述了一种用于监测底盘部件磨损的系统,该系统包括传感器装置,该传感器装置具有配置为测量磨损相关信息的探针。探针可以是具有一个或多个电阻的电阻器,该电阻器配置为随着探针磨损使探针相关电阻值发生变化。电阻值变化与因底盘部件磨损而去除的材料量有关。探针置于邻近或接触底盘部件。

18.本技术人的专利文献wo 2019/097556教导了在底盘部件上设置容座,该容座向外敞开且配置为接纳消耗转换器。该转换器设想存在由基板支撑的电路,该电路包括多个并联耦合的分立元件。转换器的一端与底盘部件的外表面对齐,使得转换器受到与底盘部件相同的磨损。

19.本技术人认识到,诸如文献us 2015/0081166及wo 2019/097556描述的系统可以提供关于底盘部件的当前磨损状态的指示。

20.然而,本技术人发现,为了有效地指示工程机械部件的磨损状态,必须保证磨损传感器始终与要监测磨损状态的部件的表面基本对齐。

21.因此,本技术人认识到,应当有利地保证磨损传感器与要监测磨损状态的工程机械部件的表面之间恒定地基本对齐。

技术实现要素:

22.有鉴于此,本发明涉及一种作业机械部件,包括:部件中获得的腔体,其具有延伸轴线且径向上由至少一个侧壁界定;腔体的开口,其置于部件的外表面上;

23.磨损传感器,其容纳在腔体中且包括置于腔体的开口处的第一轴向端;

24.插入腔体的支撑体,其第一轴向端与磨损传感器的第一轴向端对齐,其中,支撑体物理上连接到腔体的侧壁且至少在轴向方向上限定到腔体的侧壁,其中,磨损传感器物理上连接到支撑体且至少在轴向方向上限定到支撑体。

25.磨损传感器的第一轴向端置于所述部件外表面上的腔体开口处,并接触到部件所运行的作业面(这样的作业面例如是地面或其他部件)。这样,可以由磨损传感器识别部件磨损,这样的磨损会导致从部件外表面去除材料,进而使该外表面在轴向方向上降低。

26.本技术人已证实,作业面施加于(与作业面接触的)磨损传感器上的作用力可能损伤磨损传感器。

27.本技术人认识到,设置支撑体,其第一轴向端与磨损传感器的轴向端对齐,从而由支撑体(至少在部分地)拦截作业面传递到磨损传感器并可能损伤磨损传感器的作用力。这样就能预计磨损传感器的任何可能断裂。通过将支撑体物理上连接到腔体的侧壁,既能防

止支撑体会相对于腔体移动,又能使得作业面施加于支撑体上的作用力至少部分地从支撑体转移到所述部件。通过将磨损传感器物理上连接到支撑体并将磨损传感器在轴向方向上限定到支撑体,即可让磨损传感器保持在腔体内的预定位置,特别是可让第一磨损传感器的轴向端保持在腔体的开口处进而保持在部件外表面上。

28.这样就能保证磨损传感器始终与部件外表面基本对齐,从而可靠地识别部件的当前磨损程度。

29.术语“作业机械部件”或“部件”是指作业机械中承受可导致部件本身磨损的载荷、应力和应变的部件。作业机械部件的示例有铲斗、松土机、装载机、铲斗齿、装载机斗齿、松土机斗齿和底盘部件。

30.术语“底盘部件”是指底盘的驱动轮、惰轮、销、衬套、链节、链节板、滚轮、履带板之中的任何部件。

31.所述部件中的腔体具有延伸轴线,沿该延伸轴线形成腔体。在腔体基本上呈圆柱形的情况下,这种延伸轴线可以与腔体的对称轴线重合。

32.术语“轴向”、“轴向上”、“径向”和“径向上”言及要监测其磨损状态的部件。

33.特别地,术语“轴向”和“轴向上”是指在基本平行于部件中腔体的延伸轴线的方向上布置/测量或延伸的基准/尺寸。

34.术语“径向”和“径向上”是指在基本垂直于部件中腔体的延伸轴线的方向上布置/测量或延伸且位于垂直于该延伸轴线的平面中的基准/尺寸。

35.术语“径向内部/外部”分别是指更靠近或更远离上述腔体延伸轴线的位置。

36.术语“轴向内部/外部”分别是指更靠近或更远离上述部件中腔体开口的位置。

37.术语“传感器”是指与被测系统直接交互的器件,即,将过程变量转换为可测量信号的测量链中的首个元件。

38.术语“磨损”是指物体表面材料逐渐损失。言及部件时,磨损是指部件表面材料逐渐损失。

39.术语“机械性能”涉及物体或结构时是指机械阻力(定义为静态应力承受能力)、回弹性(定义为动态应力承受能力)、硬度(定义为局部塑性变形阻力)、抗疲劳性(定义为周期性应力承受能力)之中的至少一项。

40.本发明可包括下述至少一点优选特征。

41.优选地,磨损传感器还在径向方向上限定到支撑体。

42.优选地,磨损传感器包括一个基板和至少一个由基板支撑的电路,其中,磨损传感器包括可磨损的测量部,该测量部配置为根据磨损程度修改至少一个电路的可测电气特性。

43.这样,置于腔体开口处的磨损传感器轴向端随着部件磨损而逐渐损失材料。其原因在于,部件上的磨损导致部件外表面在径向方向上降低又随后在腔体开口的径向方向上降低。腔体开口降低往往会使磨损传感器的测量部袒露,这样也会经受磨损。随着腔体开口在径向方向上降低,支撑体也会受到磨损并损失材料。

44.磨损传感器中的逐渐材料损失会改变电路的可测电气特性,从而可以根据这些电气特性的读数确定传感器中的材料损失量。

45.电路的可测电气特性可以例如是单独或组合考虑的电阻、电容或电感。

46.基板的功能是使电路的各种电气部件彼此互连,例如通过基板本身上刻印或标记的导电轨迹。

47.优选地,支撑体的机械特性不同于磨损传感器的基板的机械特性。

48.优选地,磨损传感器为柔性印刷电路板(fpc)。

49.根据国际标准association connecting electronics industries(ipc(1996)ipc-t-50:《terms and definitions for interconnecting and packaging electronic circuits》,作者f

·

revision(1996年6月),ipc,美国伊利诺伊州诺思布鲁克)提供的定义,柔性印刷电路板是一种按照使用带有或不带柔性覆盖层的柔性基材的印刷电路与组件布图的布置。

50.柔性基材创建了磨损传感器的基板。

51.本技术人发现,通过使用柔性印刷电路板制作磨损传感器,从作业面传递到磨损传感器的任何力便将立即通过印刷电路板的变形得到补偿。这样既能防止磨损传感器断裂又能防止整个磨损传感器发生轴向位移。

52.事实上,本技术人认识到,通过使用柔性印刷电路板制作磨损传感器,磨损传感器在受到作业面传递的力时会发生弯曲(在第一轴向端处),直到抵消掉这个力。在弯曲过程中,磨损传感器不会与作业面失去接触,从而继续执行其功能。此外,磨损传感器的第一端弯曲会防止作业面传递的力趋于使磨损传感器相对于支撑体发生轴向位移。

53.可用于制作基板的材料示例有聚酰亚胺、聚萘二甲酸乙二醇酯、聚对苯二甲酸乙二醇酯、聚乙烯、聚氨酯、聚酯、含氟聚合物。

54.优选地,基板呈薄膜形式。

55.优选地,制作磨损传感器的基板的材料不同于制作支撑体的材料。

56.优选地,支撑体在轴向方向上延伸的长度至少等于磨损传感器的测量部在轴向方向上的长度。

57.这样,支撑体能够对磨损传感器执行其功能,至少是该传感器配置为可磨损的整个部分。

58.优选地,基板和磨损传感器的至少一个电路与腔体的侧壁互不直接接触。

59.这样,所述部件传递到腔体侧壁的任何应变都不会直接传递到磨损传感器。

60.优选地,支撑体具有沿预定径向平面所获的截面,其截面面积大于或等于腔体沿相同预定径向平面所获的截面上的截面面积的大约30%。

61.优选地,支撑体具有沿预定径向平面所获的截面,其截面面积大于或等于腔体沿相同预定径向平面所获的截面上的截面面积的大约50%。

62.优选地,支撑体具有沿预定径向平面所获的截面,其截面面积大于或等于腔体沿相同预定径向平面所获的截面上的截面面积的大约75%。

63.优选地,支撑体具有沿预定径向平面所获的截面,其截面面积大于或等于腔体沿相同预定径向平面所获的截面上的截面面积的大约90%。

64.优选地,在腔体的侧壁与磨损传感器之间插入支撑体的至少一部分。

65.这样,所述部件传递到腔体侧壁的任何应变都会传递到支撑体而非磨损传感器。

66.优选地,沿着磨损传感器的整个轴向延伸长度,在腔体的侧壁与磨损传感器之间插入支撑体的至少一部分。

67.优选地,构成支撑体的材料的局部塑性变形阻力与所述部件在腔体周围的材料的局部塑性变形阻力之比大于或等于0.15,其中支撑体和所述部件的局部塑性变形阻力是在相同的测试条件下使用布氏硬度计测得;或者,构成支撑体的材料的极限抗拉强度大于或等于所述部件在腔体周围的极限抗拉强度的15%。

68.可用于根据布氏硬度试验测定硬度的测试条件示例可参阅标准iso6506-1:2015。

69.材料对集中塑性变形的阻力即材料硬度。

70.如果在用于测量部件(或支撑体)硬度的相同测试条件下不能用布氏硬度计来测量支撑体(或部件)的硬度,或者使用布氏硬度计无法准确地确定支撑体或部件的硬度的情况下,则是指通过构成支撑体的材料的极限抗拉强度与构成部件的材料的极限抗拉强度之比来比较二者硬度。

71.金属材料的极限抗拉强度优选地根据标准iso 6892-1:2016确定。塑料或聚合物材料的极限拉伸强度优选地根据标准iso 527-1:2019确定。

72.本技术人已证实,部件中腔体开口的边缘可能趋于沿朝向腔体轴线的径向方向发生塑性变形,这可能是由于部件与作业面之间传递的力。这种变形趋于使腔体开口闭合,尤其是部件已遭受一定程度的磨损时。腔体开口的闭合或部分闭合可能阻止磨损传感器执行其功能,即伴随部件磨损而损失材料。

73.本技术人发现,在腔体内设置支撑体,其中构成支撑体的材料的硬度与部件围绕腔体的材料的硬度之比包含在上述指定区间内,与上述腔体开口边缘的变形对比鲜明。

74.特别地,本技术人发现,支撑体硬度增加会减少开口边缘在径向方向上的塑性变形。

75.然而,本技术人发现,适当地不应超过支撑体硬度与部件硬度之间的预定比值。事实上,本技术人发现,支撑体硬度相对于部件硬度过高则会导致支撑体轴向上(相对于部件外表面受到的磨损更小)露出部件外表面。这会使支撑体暴露于过高的载荷而致其断裂。

76.优选地,构成支撑体的材料的局部塑性变形阻力与所述部件在腔体周围的材料的局部塑性变形阻力之比大于或等于0.30,其中支撑体和所述部件的局部塑性变形阻力是在相同的测试条件下使用布氏硬度计(brinell scale)测得;或者,构成支撑体的材料的极限抗拉强度大于或等于所述部件在腔体周围的极限抗拉强度的30%。

77.优选地,构成支撑体的材料的局部塑性变形阻力与所述部件在腔体周围的材料的局部塑性变形阻力之比小于或等于1.5,其中支撑体和所述部件的局部塑性变形阻力是在相同的测试条件下使用布氏硬度计测得;或者,构成支撑体的材料的极限抗拉强度大于或等于所述部件在腔体周围的极限抗拉强度的150%。

78.优选地,构成支撑体的材料的局部塑性变形阻力与所述部件在腔体周围的材料的局部塑性变形阻力之比大于或等于0.50,其中支撑体和所述部件的局部塑性变形阻力是在相同的测试条件下使用布氏硬度计测得;或者,构成支撑体的材料的极限抗拉强度大于或等于所述部件在腔体周围的极限抗拉强度的50%。

79.优选地,构成支撑体的材料的局部塑性变形阻力与所述部件在腔体周围的材料的局部塑性变形阻力之比小于或等于1.30,其中支撑体和所述部件的局部塑性变形阻力是在相同的测试条件下使用布氏硬度计测得;或者,构成支撑体的材料的极限抗拉强度大于或等于所述部件在腔体周围的极限抗拉强度的130%。

80.优选地,构成支撑体的材料的局部塑性变形阻力与所述部件在腔体周围的材料的局部塑性变形阻力之比大于或等于0.75,其中支撑体和所述部件的局部塑性变形阻力是在相同的测试条件下使用布氏硬度计测得;或者,构成支撑体的材料的极限抗拉强度大于或等于所述部件在腔体周围的极限抗拉强度的75%。

81.优选地,构成支撑体的材料的局部塑性变形阻力与所述部件在腔体周围的材料的局部塑性变形阻力之比小于或等于1.10,其中支撑体和所述部件的局部塑性变形阻力是在相同的测试条件下使用布氏硬度计测得;或者,构成支撑体的材料的极限抗拉强度大于或等于所述部件在腔体周围的极限抗拉强度的110%。

82.优选地,构成支撑体的材料的局部塑性变形阻力与所述部件在腔体周围的材料的局部塑性变形阻力之比大于或等于0.90,其中支撑体和所述部件的局部塑性变形阻力是在相同的测试条件下使用布氏硬度计测得;或者,构成支撑体的材料的极限抗拉强度大于或等于所述部件在腔体周围的极限抗拉强度的90%。

83.优选地,构成支撑体的材料的局部塑性变形阻力与所述部件在腔体周围的材料的局部塑性变形阻力之比等于1,其中支撑体和所述部件的局部塑性变形阻力是在相同的测试条件下使用布氏硬度计测得;或者,构成支撑体的材料的极限抗拉强度大于或等于所述部件在腔体周围的极限抗拉强度的100%。

84.优选的,支撑体由金属制成。可用于制作支撑体的金属示例有钢、不锈钢、青铜、黄铜、铸铁、铝合金。这样,构成支撑体的材料的硬度与腔体周围的部件材料的硬度之比处于上述区间内。

85.优选地,支撑体和所述部件由相同的材料制成。

86.在本发明一些实施例中,支撑体可以由聚合物材料制成,例如脂肪族聚酰胺(例如尼龙和ertalon)和芳香族聚酰胺(例如kevlar)。

87.本技术人发现,在防止腔体开口边缘发生塑性变形方面,由聚合物材料制成的支撑体逊于由金属材料制成的支撑体,但由聚合物材料制成的支撑体传递给磨损传感器的振动应变更少。

88.事实上,本技术人发现,在部件的正常使用期间,支撑体经受动态载荷(以及静态载荷),这可能在支撑体中产生不理想的振动。

89.通过设置由聚合物材料制成的支撑体,这种振动可以得到抑制而不会直接传递到磨损传感器。这样,磨损传感器所受的应变更小,从而遭受断裂的可能性更小。

90.本技术人还发现,无论支撑体由何种材料制成,随着支撑体对腔体的填充程度增加,开口边缘在径向方向上的塑性变形减少。

91.优选地,支撑体体积等于腔体体积的至少15%。

92.优选地,支撑体体积等于腔体体积的至少30%。

93.优选地,支撑体体积等于腔体体积的至少50%。

94.优选地,支撑体体积等于腔体体积的至少75%。

95.优选地,支撑体体积等于腔体体积的至少90%。

96.优选地,支撑体体积等于腔体体积的至少95%。

97.优选地,支撑体通过使用粘合剂限定到腔体的侧壁。可以使用的胶合剂示例有既耐热又耐化学试剂的双组分环氧触变胶,例如产品elantas adh 50.50。

98.在此情形下,支撑体优选地以径向间隙插入腔体内。

99.优选地,支撑体与腔体之间的径向间隙范围小于2毫米。

100.优选地,支撑体与腔体之间的径向间隙范围小于1.5毫米。

101.优选地,支撑体与腔体之间的径向间隙范围小于1.0毫米。

102.优选地,支撑体与腔体之间的径向间隙范围小于0.5毫米。

103.支撑体与腔体之间的径向间隙是指支撑体在两个径向相对位置之间的径向位移,其中每个支撑体位置与腔体侧壁相接触。

104.替代地,支撑体以机械干涉方式插入腔体。换言之,沿至少一个径向平面,支撑体在径向方向上的最大尺寸优选地大于腔体在径向方向上的最小尺寸。

105.通过支撑体在腔体中的机械干涉的耦合会防止支撑体与腔体之间的任何相对运动。

106.优选地,支撑体包括用于磨损传感器的容座,磨损传感器限定到容座。

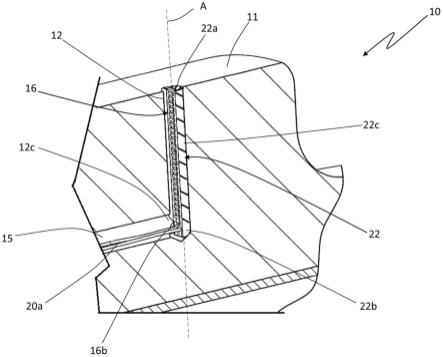

107.这样,特别是当支撑体通过机械干涉方式插入腔体时,磨损传感器在支撑体定位到腔体内的过程中不会受到损伤。

108.优选地,磨损传感器嵌入支撑体中。

109.这样,支撑体可以通过铸造插入到腔体中,此时磨损传感器已经预先定位在腔体内部。

110.在一些实施例中,支撑体由电绝缘材料制成。

附图说明

111.下面结合附图通过本发明优选实施例将清楚明了本发明的更多特点和优点。图中:

112.图1是根据本发明的作业机械部件的局部透视剖面示意图;

113.图2和图3是图1所示部件的细节放大图,其中除去一些部分以更清楚地突出其他部分;

114.图4和图5是根据本发明的部件的细节透视示意图;

115.图6和图7是根据本发明的部件的部分剖面图。

具体实施方式

116.参照图1,附图标记10整体表示根据本发明的部件。

117.图中所示的作业机械部件10是底盘部件,下文将参照该部件作为作业机械部件的示例。底盘部件10可以例如是底盘的驱动轮或惰轮或销或衬套或链节或链节板或滚轮或履带板。

118.图6示出底盘部件10为履带板的示例,而图7示出底盘部件10为驱动轮的示例。

119.如图1所示,底盘部件10包括外表面11,该外表面11旨在与作业面(未示出)相互作用,作业面可以例如是另一底盘部件的外表面或地面。

120.在图6的示例中,作业面为履带板在其上移动的地面,而在图7的示例中,作业面为另一底盘部件,特别是链条的衬套。

121.在任何情形下,底盘部件10的外表面11均为要监测其磨损状态的表面。

122.在底盘部件10中获得由侧壁13界定的腔体12(如图2清楚示出)。腔体12可以例如通过钻孔获得并具有大致圆柱形状(如本图所示的示例)。在图中未示出的其他实施例中,腔体12的形状可以是具有多边形底面的直棱柱、具有多边形底面的斜棱柱或截棱锥。腔体12可以沿其轴向延伸具有恒定的径向截面或沿其轴向延伸具有不同面积或形状的径向截面。

123.在任何情形下,腔体12具有面向外表面11的开口14,该开口14限定了腔体12的入口区段。腔体12具有延伸轴线a,腔体本身沿着该延伸轴线a延伸。延伸轴线a穿过开口14并在深度上朝向底盘部件10的内部延伸,从腔体12的第一轴向端12a延伸到与第一轴向端12a相对的第二轴向端12b。在大致圆柱形腔体的情形下(如图2所示),延伸轴线a与腔体12的对称轴线重合。

124.腔体12可以是盲腔并在第二轴向端12b处封闭,它也可以具有沿着侧表面13所获的开口12c连接到底盘部件10中的通道15(如图1、图2和图3中的示例示意性示出)。在其他实施例中,腔体13可以在第二轴向端12b处开口(如图6所示)。

125.底盘部件10还包括插入腔体12的磨损传感器16(如图4清楚示出)。

126.磨损传感器16为柔性印刷电路板(fpc)并包括电路17,该电路17包括多个电气部件18,每个电气部件18具有预定的可测电气特性。

127.柔性印刷电路板采用光刻技术制成,或通过在两层柔性介电聚合物材料薄膜之间层压约0.1毫米厚的铜条制成。聚合物材料制成的薄膜例如由pet或聚酰亚胺制成。聚合物材料制成的薄膜涂布有粘合剂,粘合剂在层压过程中热硬化。

128.举例而言,根据本发明的5厘米长柔性印刷电路板可弯曲,以致印刷电路板的相对两端重叠,但既无任何断裂又无塑性变形。

129.磨损传感器16配置为在磨损传感器16磨损之后依序解耦电路17的电气部件18。

130.电气部件18置于磨损传感器16的测量部16a处。传感器16的检测部16b轴向上置于测量部16a下方。检测部16b包括电路17的耦合端子19,其布置为连接到来自磨损传感器16的电信号的处理或调节器件20(如图6和图7示意性示出)。器件20可以例如是从磨损传感器16接收输入电信号并生成随输入电信号变化而变化的输出信号的转换器。器件20可以通过电导体20a连接到电路17的耦合端子19,电导体20a穿过底盘部件10的通道15(如图1示意性示出)。在其他实施例中(如图6所示),器件20可以轴向上置于腔体12下方。在图中未示出的其他实施例中,器件20可以容纳在腔体13内部。

131.在本发明优选实施例中,电气元件18为沿电路17彼此并联等距连接的电阻。如图3示意性所示,电气元件18沿轴向方向彼此相继,从而随着磨损传感器16的磨损进展而逐步从电路中依序移除。通过测量电路17的耦合端子19处的电阻,可以确立仍存在于磨损传感器16上的电阻18的数目进而确定其轴向长度。

132.磨损传感器16还包括基板21(图3和图4),在基板21上印刷或丝网印刷出电路17并且部件18置于基板21上。

133.底盘部件10还包括用于腔体12内磨损传感器16的支撑体22。支撑体22定位于腔体12内以面对腔体12的开口14处的磨损传感器16。

134.支撑体22包括第一轴向端22a、与第一轴向端22a相对的第二轴向端22b以及第一轴向端22a与第二轴向端22b之间延伸的中央部22c。

135.在本发明实施例中,支撑体22至少在其已获得腔体12的部分上由机械特性与底盘部件10的机械特性相似的材料制成。

136.例如,底盘部件10可以由耐磨钢制成,例如含碳量低的钢(按质量计,含碳量介于0.2%至0.45%)。极限抗拉强度介于约1450mpa至约1930mpa。硬度介于约420hwb至530hbw 10/3000。可用钢的示例有平均含碳量为37mnb4或25mnb5类型的硼钢。

137.支撑体22可由与底盘部件10相同的材料制成。

138.在另一实施例中,支撑体可由极限抗拉强度为约650mpa至约800mpa、硬度为约200hbw至约270hbw 10/3000的不锈钢制成。

139.在这最后一个实施例中,支撑体22的硬度与底盘部件10的硬度之比为约0.38至约0.64。支撑体22的极限抗拉强度与底盘部件10的极限抗拉强度之比为约0.34至约0.55。

140.在又一实施例中,支撑体22由热塑性材料制成,例如极限抗拉强度为54mpa至61mpa的ertalon pa6或ertalon pa66。

141.在此情形下,支撑体22的材料不具有与底盘部件10相似的机械特性。

142.支撑体22包括配置为接纳磨损传感器16的容座23(图5)。

143.当磨损传感器16插入容座23时,磨损传感器16的第一轴向端16c与支撑体22的第一轴向端22a轴向对齐,如图4所示。

144.磨损传感器16的检测部16b在支撑体22的第二轴向端22b处容纳在容座23中。

145.在本发明优选实施例中,磨损传感器16使用粘合剂材料保持在容座23中。

146.支撑体22配置为虽以最小的径向间隙插入腔体12中,但使得粘合剂材料能够围绕支撑体22成膜并粘附到腔体12的侧壁13。当支撑体22插入腔体12,支撑体22与腔体12之间的粘合剂生效时,支撑体22被牢固限定到腔体12的侧壁13上,在轴向方向上或径向方向上不能相对于腔体12进行任何相对移动。

147.在其他实施例中,支撑体22以机械干涉方式插入腔体12中。

148.当支撑体22以机械干涉方式插入腔体12时,支撑体22至少沿着两条接触线接触到腔体12的侧壁13。换言之,支撑体22的形状设计为使得支撑体沿径向平面的任何截面与腔体12的侧壁13具有至少两个接触点。

149.如果机械干涉程度不合适,支撑体22可以至少部分地涂布粘合剂材料之后插入腔体12中。

150.在本发明优选实施例中,支撑体22的形状为在支撑体22插入腔体12时使得腔体12至少85%被支撑体22占据。

151.容座23的尺寸为防止磨损传感器16一旦插入容座23就退出支撑体22的径向尺寸,从而防止将支撑体22插入腔体12的过程中造成磨损传感器16损坏。

152.换言之,当磨损传感器16插入容座23时,腔体12的侧壁13不接触磨损传感器16。

153.在图5所示的实施例中,容座23包括一个底壁24和两个侧壁25。侧壁25远离底壁25径向延伸并连接到支撑体22的径向外侧表面26。底壁25相对于支撑体22的径向外侧表面26在径向上更加靠内。如图4和图5所示,容座23在支撑体22的径向外侧壁26处开口。

154.在支撑体22的第二轴向端22b处,容座的底壁25径向上更靠内地置于支撑体中,以便于磨损传感器16的检测部16b定位。

155.如图5中的示例所示,支撑体22具有大致圆柱形状,从中挖出容座23。当支撑体22

插入腔体12时,腔体12被支撑体22完全填满,除了容座23所包围的体积。

156.在支撑体22的其他实施例中,如图3示意性所示,容座23可以在支撑体22内部获得并且在支撑体22的径向外侧表面26上无开口。在这些实施例中,支撑体22优选地由热硬化塑料直接浇铸到腔体12内部而制成,磨损传感器16置于腔体12内部。在此情形下,支撑体22完全填满腔体12。

157.上文已就本发明一些优选实施例对本发明予以描述。可以对上述实施例作出各种修改,但仍落入所附权利要求定义的本发明保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1